特大型制氧機組節能技術優化

陳恩軍,凌 晨,吳 冰,陳 勇

(首鋼京唐鋼鐵聯合有限責任公司,河北唐山曹妃甸 063200)

特大型制氧機組節能技術優化

陳恩軍,凌 晨,吳 冰,陳 勇

(首鋼京唐鋼鐵聯合有限責任公司,河北唐山曹妃甸 063200)

為滿足用戶氮氣需求的同時優化制氧機組氧氮比,提出將原來經水冷塔用于冷卻水后放空的上塔純氮氣,多提取一部分經進氣氮壓機補給循環氮壓機加壓后作為氮氣產品送出。在不提高制氧機組整體負荷的前提下,提高氮氣產量4000 Nm3/h,增加液氮外銷量、降低氧氣放散率等節能增效的目的。

增產;節能;改進

1 背 景

某鋼鐵公司是新建的長流程鋼鐵聯合企業,設計鋼產量為970萬t/a。主流程初期設計用氣量為:氧氣150 000 Nm3/h,中壓氮氣51 000 Nm3/h,低壓氮氣104 000 Nm3/h。配套建設兩套75 000 Nm3/h制氧機組產氣量設計(100%負荷):氧氣150 000 Nm3/h,中壓氮氣51 000 Nm3/h,低壓氮氣104 000 Nm3/h。靜態設計達到零放散,設計氧氣、氮氣產量比為1:1.03。

在實際的生產運行過程中,由于各用戶的用量在設計和實際用量之間均出現不同程度的差距,實際生產實踐中用戶用量氧氣、氮氣比為1:1.09,用戶用氣總用量實際值與設計值的對比、實際用量對應制氧機組平均負荷見表1。

機組設計產出氧氮比與實際生產需求氧氮比之間的差距造成以下兩種情況:滿足用戶氧氣需求量且減少放散的制氧機組負荷下,裝置氮氣送出能力不能滿足用戶總需求量,不得不使液氮后備泵長期在線運行;如果為滿足氮氣需求則不得不提高制氧機組負荷,造成氧氣存在一定程度的放散。無論采取哪種方法滿足用戶需求都是不經濟的。

表1 設計產量與實際用量對比表Table 1 Contrast of design production and the actual amount

2 流程簡介

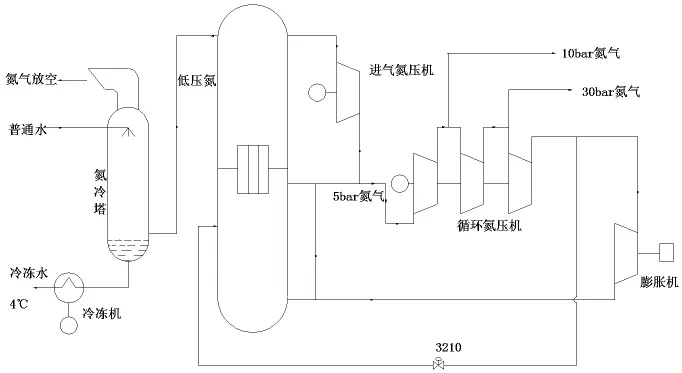

該公司兩套制氧機組采用立式徑向流分子篩前端凈化、多層浴式主冷、單塔無氫除氧技術等先進的技術,采用全低壓、液氧內壓縮及氮氣膨脹流程。單套裝置有常規變負荷和快速變負荷能力,常規變負荷是在裝置的75%~105%的工況運行;快速變負荷在以上的任意操作點上能夠實現±20 000 Nm3/h的氧氣產量變化操作。氮氣產品從循環氮氣壓縮機1級和4級送出。循環氮氣壓縮機共6級壓縮,其中2級出口抽出1.0 MPa低壓氮氣產品,4級出口抽出3.0 MPa中壓氮氣產品,6級出口的7.2 MPa高壓氮氣經高壓板式換熱器E3616回收冷量后進入下塔,大部分氮氣都是從下塔抽出,其中有35 000 Nm3/h的氮氣從上塔頂部抽出經進氣氮壓機補給循環氮壓機,見圖1。

圖1 氮氣增產簡要原理圖Fig.1 Nitrogen increase briefly schematic diagram

3 技術分析

為達到氮氣增產的目的,考慮從上塔或下塔多抽取氮氣,增加氮氣總產量。如果從下塔多抽氮氣會造成以下兩種結果:

一是采用增加下塔頂部氮氣抽取量的方法。這將造成去主冷的純氮氣量減少,導致下塔回流液的減少,回流比的變化將導致下塔精餾工況的波動。因此采取這種方法多抽氮氣是不可取的。

二是采取下塔氮氣抽取量不變的情況下,增加氮氣產品抽取量即增加循環氮氣壓縮機2級、4級出口的抽氣量。這將造成循環氮壓機5級入口氮氣量減少,從而導致膨脹機入口氮氣量減少,對于通過氮氣膨脹提供冷量的空分流程,參與制冷循環的氮氣量減少將造成進入下塔的冷量降低,影響精餾。同時,這種操作有可能導致循環氮壓機進入喘振區域,因此這種多抽氮氣的方法也是不可取的。

綜上所述,下塔多抽氮氣來增加氮氣產量的方法是不可取的。如果想增加裝置的氮氣產量只能在上塔氮氣上尋找突破口。

上塔純氮氣大部分經由水冷塔給冷卻水降溫后放空,只提取了35 000 Nm3/h的量經氮氣進氣壓縮機加壓后補給循環氮壓機。而設計氮氣進氣氮壓機最多可以加工39 000 Nm3/h的氮氣量,實際生產操作中進氣氮壓機存有調節余量,同時冷凍機工作負荷只有70%左右,以上設備運行狀況為此次氮氣增產提供了可能性。

4 改進方案

將上塔經水冷塔將水冷卻后放空的氮氣提取一部分,經氮氣循環壓縮機加壓后作為氮氣產品送出。這部分氮氣為水冷塔提供的冷量通過提高冷凍機負荷來提供。氮氣進壓縮機的設計流量為35 000 Nm3/h。經試驗,氮氣進壓縮機流量最大可增加4000 Nm3/h,這部分氮氣進入循環氮壓機入口。通過循環氮壓機2、4級出口多取等量的中低壓氮氣產品保持參與制冷循環的氮氣量不變,達到對主塔精餾無影響的前提下增加氮氣產量的目的。

5 改進效果

技術改進完成后,制氧機組產出的氧氮比可以在1:1.03和1:1.1之間調節。在不提高制氧機組負荷的前提下,滿足用戶氮氣需求

【】【】的同時達到了降低制氧機組負荷、減少氧氣放散、減少液氮后備泵啟用次數、減少液氮消耗量的目的。在氮氣用量大超出滿足氧氣用量對應機組負荷的裝置氮氣產出量時,采取這種氮氣增產的生產模式。經過這段時間的運行該氮氣增產模式運行情況良好,作業率約20%,改造完成后氧氣放散率約降低3個百分點,每天約減少液氮消耗30 m3用于外銷。

綜上所述,該優化制氧機組氧氮比的氮氣增產改造是一項節能增效的技術改造,對于其他大型空分企業有一定的借鑒意義。

Energy-Saving Technology Optim ization of Large Oxygen Production Plants

CHEN Enjun,LING Chen,WU Bing,CHEN Yong

(Shougang Jingtang United Iron&Steel Co.,Ltd.,Tangshan,063200,China)

Optimizing proportion of oxygen and nitrogen production in order to meet uses.Extracting high purity nitrogen from air separation upon column then sent into the nitrogen cycle nitrogen compressor pressurized to network.Improving nitrogen production 4000 Nm3/h without increasing the overall load of oxygen plants.Increase in sales of liquid nitrogen and reduce the oxygen emission rate.

increase production;energy saving;improvement

TQ116

A

1007-7804(2014)03-0024-03

10.3969/j.issn.1007-7804.2014.03.007

陳恩軍(1984),男,工程師,2007年畢業于大連理工大學過程裝備與控制工程專業,現就職于首鋼京唐鋼鐵聯合有限責任公司能源與環境部,從事空分生產相關工作。

2014-02-18