太陽能電池測試分選設備運動控制系統設計

唐超凡,賈京英,王 娟,顏秀文

(中國電子科技集團公司第四十八研究所,湖南長沙410111)

1 測試分選設備介紹

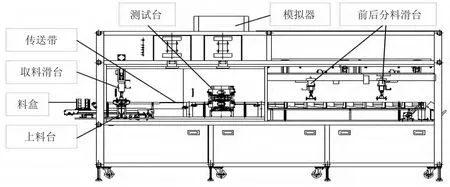

中國電子科技集團公司第四十八研究所開發的Y05-1/UM 型全自動太陽能電池測試分選設備主要用于晶體硅太陽能電池的性能測試和自動分選,總體構成如圖1 所示。設備主要由上料臺、電池定位、電池流片、探針測試臺、模擬器、測試系統、電池分檔等幾大部分組成。各部分裝置通過機械、氣動、電氣、控制的有機結合,實現電池片參數的準確測試與自動分類。

圖1 Y05-1/UM 型全自動太陽能電池測試分選設備

設備基本工作流程:料盒傳送系統將裝滿電池片的料盒傳送至上料臺,上料臺的升降裝置將電池片頂至合適的位置,通過氣體懸浮分片裝置使盒內電池片分離,取料滑臺將料盒頂部的電池抓住并放到傳送帶上,傳送帶上的電池片經過位置校正后被準確傳送至測試臺,測試探針壓住電池片柵線后啟動太陽模擬器工作,測試系統通過探針引線將測試數據送入計算機系統進行數據處理,并將處理后的數據高速傳遞給分選系統,分選系統接到指令后,根據用戶設置的分選規則,通過前后分料滑臺的真空抓手抓取已經測試過的電池片并送至相應的儲片盒內,完成了一個周期內單片晶體硅電池的測試分選。

2 運動控制系統組成

全自動化的太陽能電池生產線對設備的可靠性、穩定性、實時性提出了很高的要求,對于測試分選設備來說,必須具備測試準確、快速、碎片率低、性能穩定、操作簡單等特點。2 個重要的技術指標要求為:

●生產效率:≥1400 片/h

●碎片率:≤3‰(180~330 μm 硅片)

1 400 片/h 的生產率相當于每片的分選時間為2.57 s,即在2.57 s 的時間內分選機必須完成電池片上料、位置校正、傳送、測試、分檔等一系列的動作,由于電池片的厚度僅為180~330 μm,在快速頻繁的動作過程中容易破碎,如何在極短的時間內(2.57 s)完成測試分選一系列復雜的動作又保證碎片率≤3‰,對于測試分選設備的運動控制系統設計提出了很高的要求。

運動控制的核心為運動控制器,目前,運動控制器按結構可分為3 類,一是基于計算機標準總線的運動控制卡,它是利用工業計算機硬件和操作系統, 并結合用戶開發的運動控制應用程序來實現, 具有高速的數據處理能力;二是基于PLC的運動控制器, 其優點是硬件可靠、開發周期快、面向工業現場應用;三是基于嵌入式芯片的運動控制卡, 這種控制卡采用高度集成的運動控制芯片DSP 或專用的運動控制芯片, 其優點是可大幅度簡化系統結構,減少外部元器件個數。

由于可編程控制器(PLC)具有高速的邏輯控制能力,極高的可靠性,方便的功能單元組合,簡便的系統維護等一系列優點,在工業控制領域得到了廣泛的應用。由中國電子科技集團公司第四十八研究所研發的Y05-1/UM 型全自動太陽能電池測試分選設備同樣采用了PLC 作為控制核心,因此,其運動控制系統采用了PLC+運動控制模塊的方式來搭建。該運動控制模塊具備1.5 ms 的超高響應速度,即可進行4 軸獨立的速度和位置控制,還具有多種直線和圓弧插補功能。能夠很好地滿足測試分選設備對運動控制的需求。

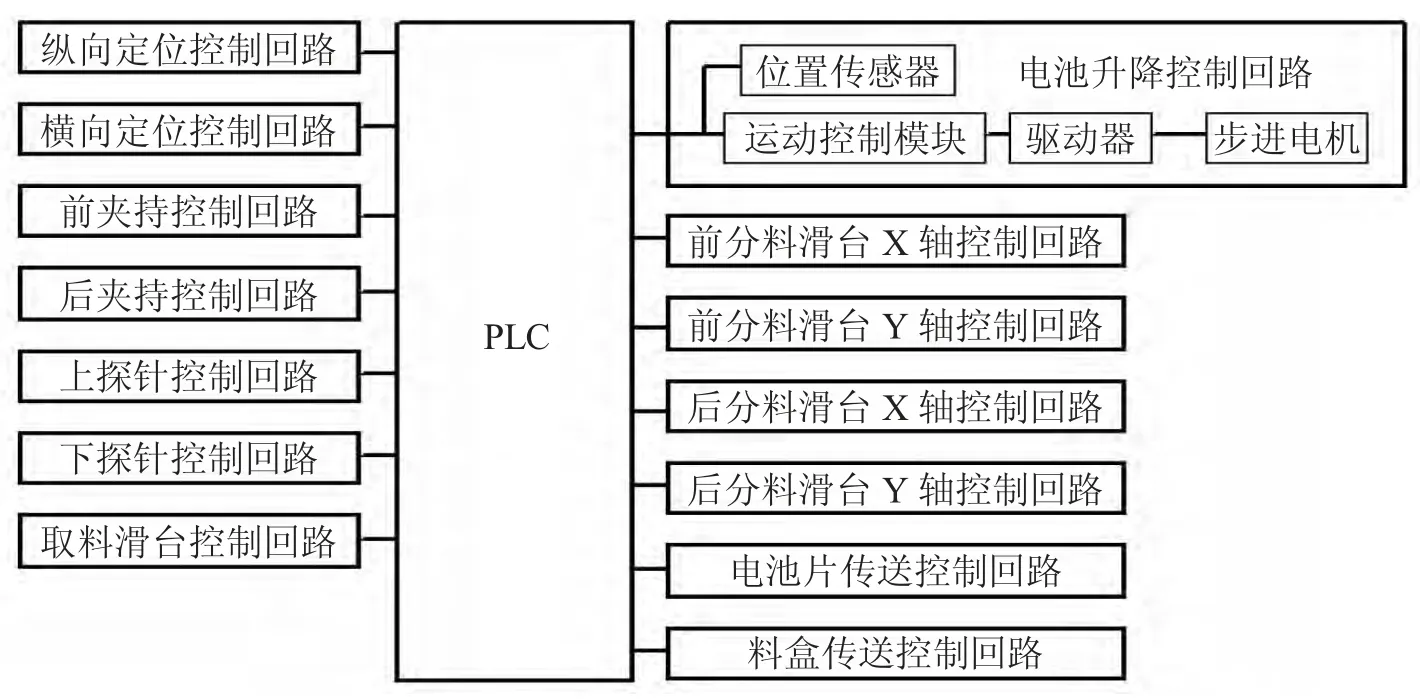

圖2 所示為運動控制系統方框圖。

圖2 運動控制系統框

由圖可見,測試分選設備的運動控制系統包括電池升降控制、取料滑臺定位控制、橫向定位控制、縱向定位控制、前夾持定位控制、后夾持定位控制、上探針定位控制、下探針定位控制、前分料X 軸定位控制、前分料Y 軸定位控制、后分料X軸定位控制、后分料Y 軸定位控制、電池傳送定位控制和料盒傳送定位控制共14 個運動控制子系統。各運動控制子系統的控制原理和電池升降控制系統相同。

3 運動控制系統軟件界面

測試分選設備的運動控制包括電池升降、取料滑臺、橫向定位、縱向定位、前夾持、后夾持、上探針、下探針、前分料滑臺、后分料滑臺、電池傳送和料盒傳送共14 個運動控制子系統。在人機界面的設計上將其分為4 個板塊,分別是:

(1)取料板塊:包括電池升降和取料滑臺的控制和參數設定;

(2)傳送板塊:包括電池傳送、料盒傳送、橫向定位、縱向定位的控制和參數設定;

(3)測試板塊:包括前夾持、后夾持、上探針、下探針的控制和參數設定;

(4)分選板塊:包括前分料滑臺、后分料滑臺的控制和參數設定。

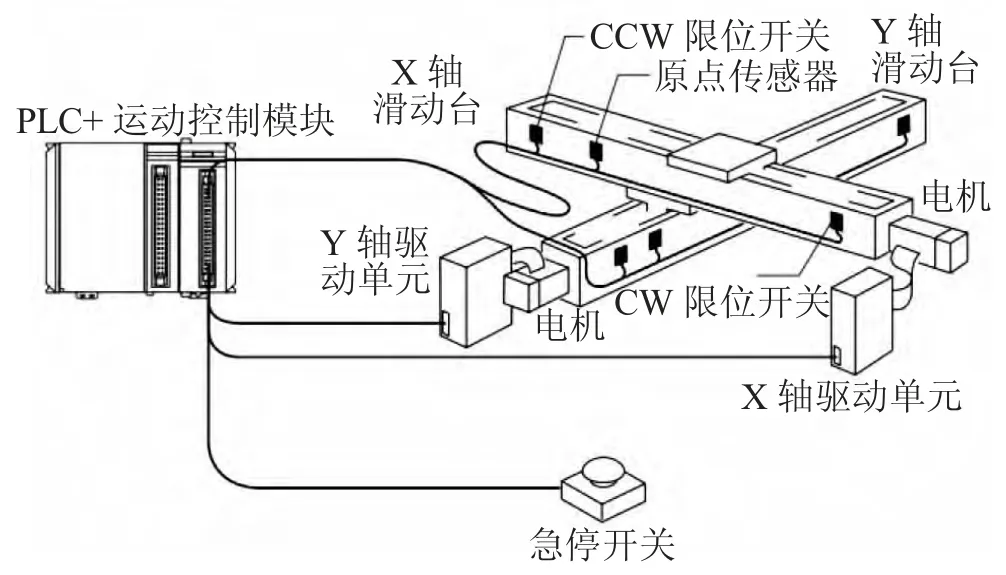

下面以分選相關界面為例簡單說明,分選機構實現將測試完成的電池片按照設定的分選規則自動傳送至對應的儲片盒中的功能。分選動作的實現通過分料滑臺來完成,分料滑臺由橫向和縱向(X 軸和Y 軸)兩個獨立的電動滑臺組合完成。通過兩個滑臺的插補運動控制實現分料定位的高精度控制。圖3 所示為前、后分料滑臺的硬件連接示意圖。

圖3 分料滑臺硬件組成

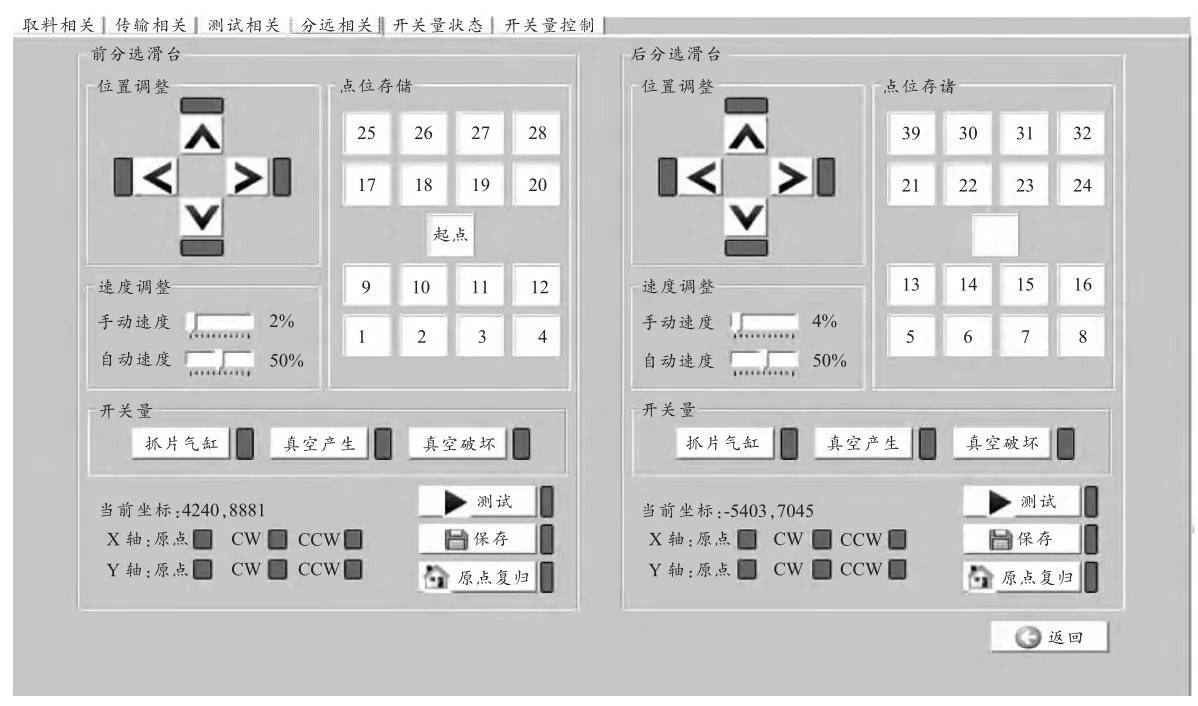

軟件設計需要實現以下功能:

(1)滑臺在手動和自動運行時的速度設定和控制;

(2)當前位置坐標顯示和運動狀態的顯示,包括兩個軸各自的CW、CCW 和原點傳感器狀態的顯示;

(3)滑臺位置精確調整,包括兩個軸各自的JOG 運動控制和運動指示;

(4)起點位和32 個分料檔位的坐標設定、存儲、功能測試;

(5)原點復歸的控制和顯示;

(6)開光量的控制和顯示。

圖4 所示為前、后分料滑臺的軟件界面。

圖4 運動控制軟件界面

4 PLC 運動控制程序

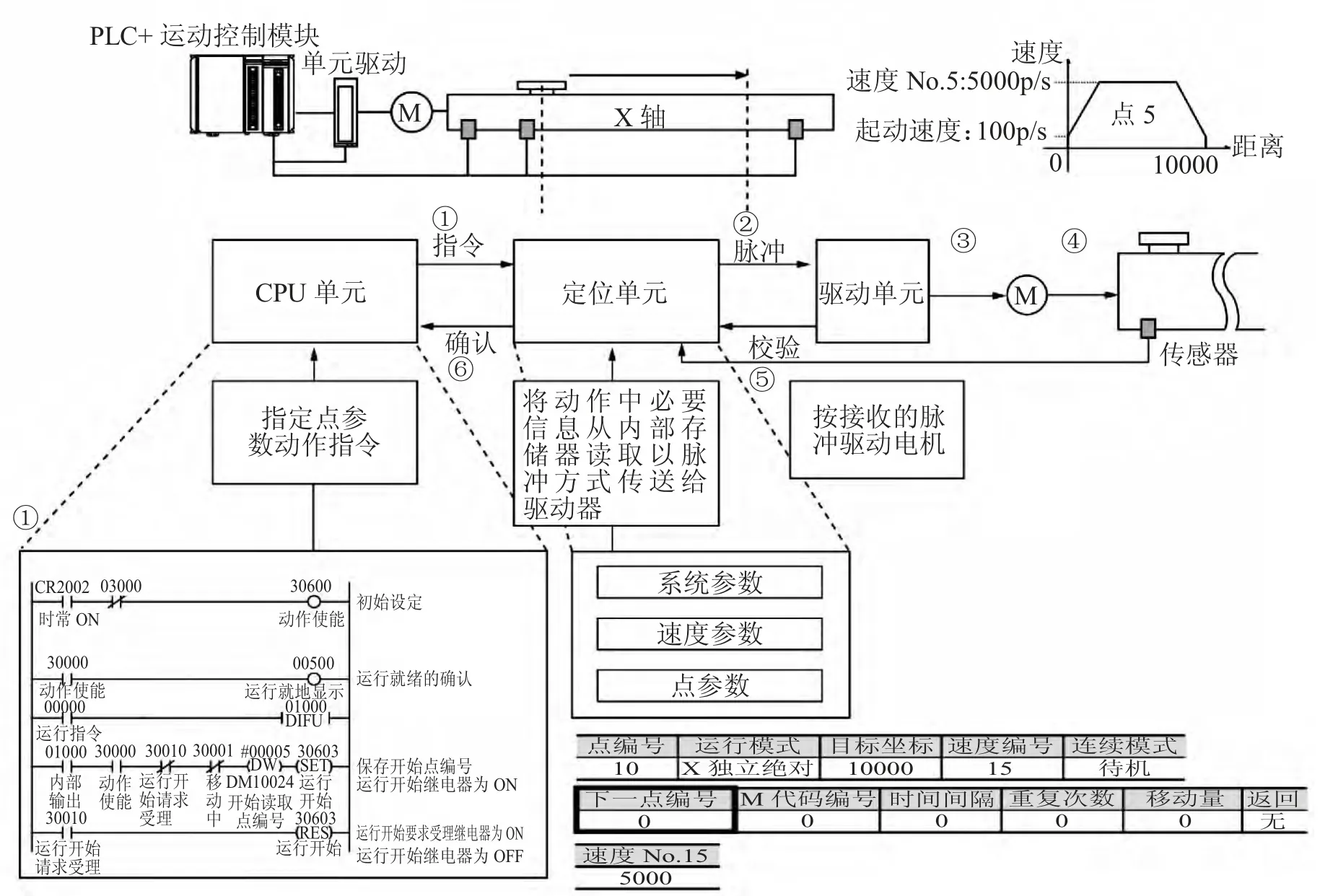

4.1 運動控制原理和流程

PLC 通過編制梯形圖程序實現運動控制的方法和流程見圖5 所示。

①通過執行PLC 的CPU 單元中存儲的梯形圖程序,向定位單元發出動作指令。

②定位單元根據PLC 的指令,從自身存儲器中讀取動作所必要的系統參數、速度參數和點參數后,按照這些信息向驅動器發出脈沖。

③驅動器接受定位單元的脈沖后,輸出信號,驅動電機。

④通過電機動作,移動對象物體,進行定位。

⑤定為單元同步校驗由驅動單元發出的信號及由機械裝置的停止傳感器及限位開關等各種傳感器,校驗同時進行的一系列動作。

圖5 運動控制動作流程

⑥CPU 單元通過讀取定位單元發出的信號,校驗對象物體的動作狀態

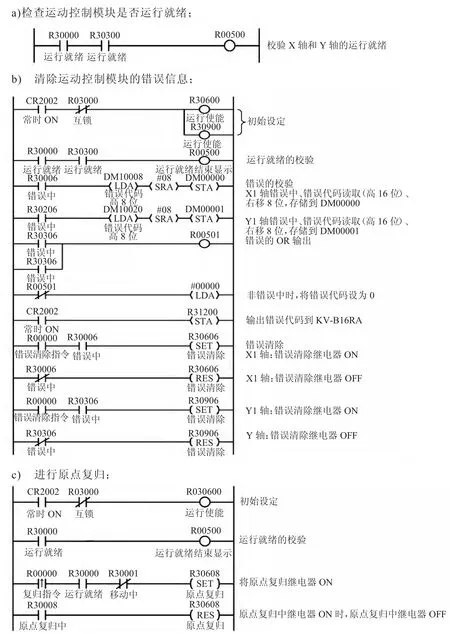

4.2 梯形圖程序編制

通過梯形圖編制運動控制的部分程序為:

5 結 論

基于PLC+運動控制模塊組成的太陽能電池測試分選設備運動控制系統已在超過100 臺分選設備上采用,連續運行時間超過3年,實踐證明,該系統擁有運行穩定可靠、定位準確、控制精度高、故障率低等優點。

[1] 李全利. PLC 運動控制技術應用設計與實踐[M]. 北京:機械工業出版社,2011.

[2] 劉海峰. 基于PLC 的步進電機運動控制系統的設計[J]. 現代冶金,2010,38(6):62-64.

[3] 孫承志,熊田忠.基于PLC 兩軸運動控制的示教與再現[J]. 組合機床與自動化加工技術,2010(3):65-67.

[4] 陳嬋娟,薛 愷,常美蓉,等. 基于PLC 的步進電機單雙軸運動控制的實現[J]. 機械設計與制造,2009(3):178-180.

[5] 江華生,李鳴,高素萍,等. 基于PLC 的步進電機控制技術[J]. 自動化技術與應用,2006,25(10)54-57.