300mm快速升降溫爐體的研究

孫少東

(北京七星華創電子股份有限公司,北京101312)

300 mm 設備在今天的全球半導體業界已漸成主流,幾乎所有新設備投資都在300 mm 機臺上。300 mm 立式爐熱處理設備在半導體生產線中占據著重要的地位,涵蓋了包括低溫退火、LPCVD、中溫氧化、擴散、高溫退火等工藝,當市場需求由200 mm 轉向300 mm 的時候,國外主流設備廠商在技術上已占據了優勢,國內在這一領域正處于研發起步的階段。隨著300 mm 的發展,代工廠的競爭日益激烈,對設備的要求越來越高,能夠高效、穩定運行并顯著縮短工藝時間的設備可以最大限度地降低生產成本,創造更大的利潤。300 mm 立式氧化爐在工藝上實現了晶圓的量產,每爐高達100 片以上。但同時也帶來了升溫及降溫耗時耗能的問題,限制了生產上對成本的壓縮空間,這就需要一種具備快速升降溫的爐體,將芯片技術推向更高水平,有效縮短晶圓生產周期,降低能耗,提高市場的競爭力,為半導體生產商創造更大的價值。

1 300 mm 立式氧化

1.1 設備簡介

300 mm 立式氧化設備在半導體生產線上主要用來完成氧化工藝,即用于晶圓生長氧化膜等。從硬件構成上來看,300 mm 立式氧化設備由主機箱、控制柜、Stocker、電源柜等主要功能部件組成,其中主機箱是設備實現功能的主要部分,更進一步細分,主機箱的構成包括爐體、骨架、反應腔室、微環境等,而爐體又是主機箱的核心部件,也是整機的核心部件。控制柜集中了設備的各個電氣模塊,包括運動控制、溫度控制、氣路控制、水路控制及安全互鎖等。Stocker 是用來臨時存放FOUP 的地方。電源柜集中了設備的強電控制部分,主要由設備電力供給及爐體功率控制輸出兩部分構成。

1.2 傳統爐體

300 mm 立式氧化爐設備中,爐體的作用是用來給反應腔室從待機溫度加熱到工藝溫度,并維持工藝溫度到晶圓做完工藝。工藝門與反應腔室的爐口間具有密封的結構,當舟升入反應腔室內,工藝門關閉后,可將反應腔室內部與外部空間密封隔絕,保證工藝的質量。

對于傳統的爐體,由圍繞在反應腔室外側的加熱絲和在加熱絲外部的保溫棉兩大部分組成。工藝開始時,擋在爐口的爐門打開,由滾珠絲桿和電機等構成的舟升降機構開始運動,執行升舟的動作,在這個過程中,向反應腔室內部不斷地通入惰性工藝氣體,如N2或Ar,目的是防止晶圓在升舟的過程中與可能滲入的O2發生反應,最終影響晶圓表面的成膜質量。當裝載著晶圓的舟完全升入反應腔室內部,工藝門關閉后,爐體開始從待機溫度(600~650 ℃)升溫到工藝溫度,之后,氣路系統將工藝氣體由惰性氣體變換為反應氣體,同時爐體穩定地維持在工藝溫度,當晶圓做完工藝,爐體停止加熱,開始降溫,這時工藝氣體又由反應氣體變換為惰性氣體。當反應腔室內溫度再次降到待機溫度,工藝門開啟,設備執行出舟的動作,隨后,爐體維持待機溫度直至下一個工藝開始。

1.3 存在的缺陷

如前所述,在工藝開始前和工藝結束后,爐體升溫和降溫的過程中,為了防止晶圓在這個過程中與滲入的氧氣發生反應,產生附加氧化層,反應腔室內需要不斷地通入惰性氣體,但實際上,并不能有效阻止附加氧化層的產生;而爐體升溫和降溫這個過程時間越長,晶圓產生附加氧化層的機會就越多,對晶圓最終的成膜質量影響也就越大。另外,在能耗和資源方面,爐體升溫和降溫時間越長,機臺的能耗就越多,水、氣等資源的消耗也越多,這些都會影響晶圓的成膜質量,降低生產效率,最終增加芯片的制造成本。

2 快速升降溫爐體

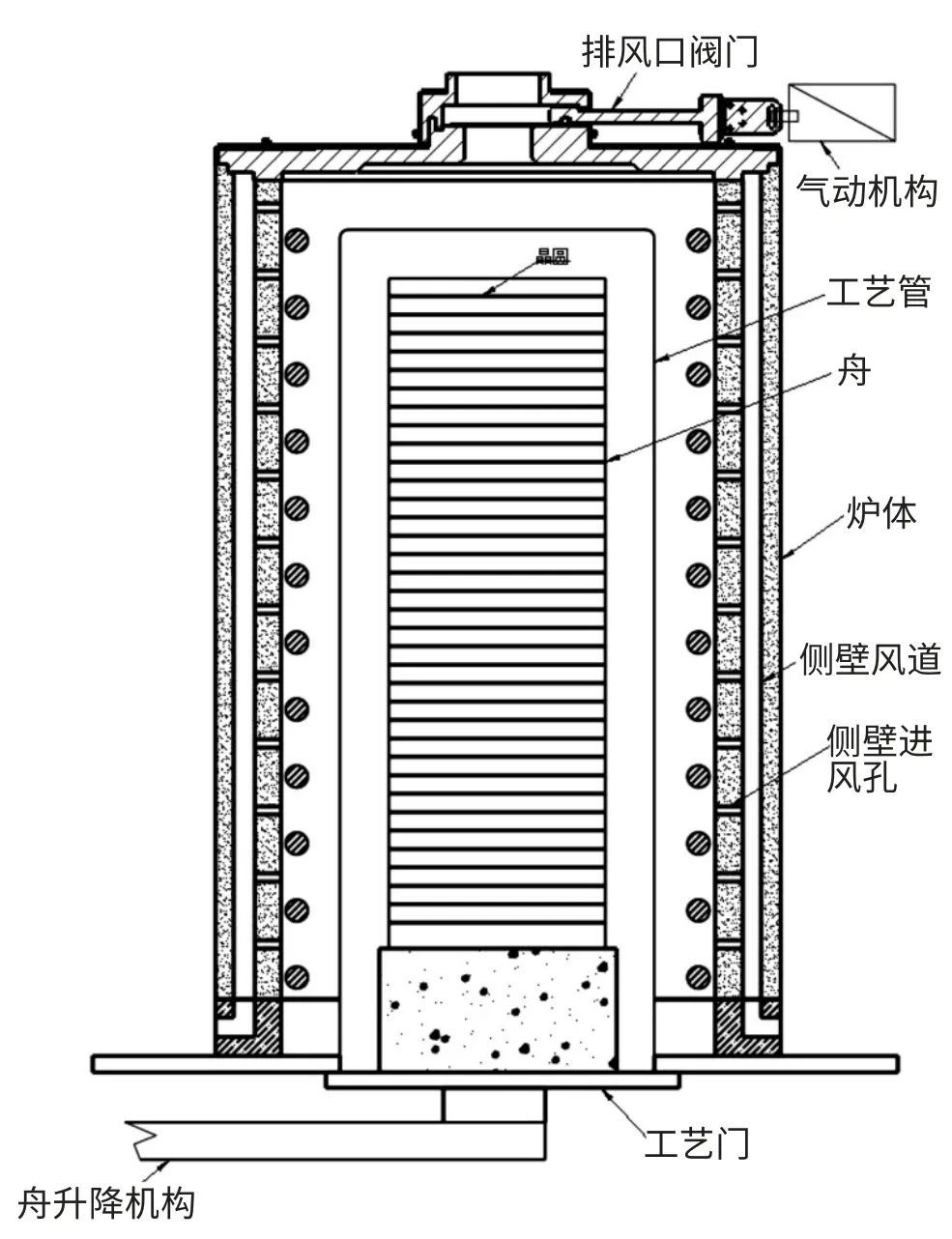

為了解決上述傳統爐體所存在的一些缺陷,本文提出了一種具有快速升降溫功能的爐體,快速升降溫爐體與傳統爐體相比,保溫層具有風道結構,如圖1 所示,在爐體的頂部,設計有排風開關機構,與快速冷單元(RCU)的排風機構對接,在爐體的底部,設計有進風機構(圖中未示),通常與RCU 的進風機構相通。

2.1 快速升溫性能研究

2.1.1 功率合理配置的理論研究

爐體出色的快速升溫性能,依賴于匹配合適的功率。功率過小,爐體達不到預期的升溫速率;相反,功率過大,爐體雖然能達到預期的升溫速率,但是會影響爐體的控溫性能,降低控溫精度進而破壞靜態熱場的均勻性,同時還會增大設備的體積質量、增加設備的成本。所以,爐體的功率設計直接影響爐體的升溫及控溫精度性能。

圖1 快速升降溫爐體構成示意圖

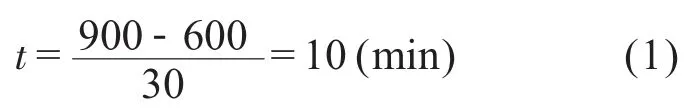

以某種工藝為例,需要快速升溫的區間為:600~900 ℃,爐體設計升溫速率為30 ℃/min,則爐體由600 ℃以30 ℃/min 的升溫速率升到900℃所需的時間為:

當爐膛內的溫度由600 ℃升到900 ℃的過程中,所有被加熱物質所吸收的總熱量為:

其中:△t=900-600=300(℃)

同時,在這個升溫的過程中,爐體外壁通過熱對流(Q3)和熱輻射(Q4)消耗的能量為:

其中:A1為爐體外壁的對流換熱面積,h 為對流換熱系數,tw為爐體外壁的溫度,tk為空氣的溫度,A2為爐體外表面參與熱輻射的面積,ε 為爐體外表面材料的黑度系數,σ 為黑體輻射常數:5.67×108,Tw為爐體外表面的熱力學溫度,Tk為空氣的熱力學溫度。

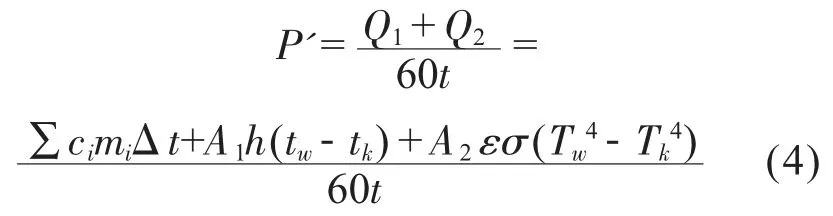

則爐體所需功率的理論計算值為:

最終爐體的設計功率為:

式5 中的n 為爐體設計功率的裕度系數。

2.1.2 加熱絲選材

溫度的劇烈變化對于加熱絲是一種考驗,既要求加熱絲能夠在高溫下穩定工作,剛性變化小,又能夠在反復升降溫工藝后,蠕變量較小,使用壽命長。

有了設計功率后,還要對其進行校核,判斷的原則為加熱絲的表面負荷在對應溫度下要低于對應的許用負荷,即:

由于快速升降溫爐體的功率較大,加熱絲負載過大,大大削弱了爐體的使用壽命,為了應對這一難題,在設計上,通常會采用各種迂回的結構以達到增加加熱絲發熱表面積的目的,進而降低加熱絲的負載。

2.2 快速降溫性能研究

2.2.1 保溫層的選材

保溫層對于快帶升降溫爐體的意義遠大于傳統爐體,它即影響爐體的升溫性能、控溫性能,同時也關系著爐體的降溫性能,而這幾種性能是矛盾的異向性能,這就需要合理的選材以及合理的結構設計來達到上述幾種性能最佳優化。

以導熱系數較低的硅酸鋁鹽作為保溫層的材料,通過真空成型制成坯料,再經過機加工,做成具有所需風道結構的保溫層,最后對風道表面進行硬化處理。

然而,對于300 mm 立式爐體這樣的大型設備,目前國內的相應配套加工相對滯后,成型尺寸在1 m 以上的硅酸鋁鹽保溫產品還很困難,因此,爐體的保溫層要設計成多段的形式,與加熱絲固定后組裝在一起,這樣就解決了制作上的困難,并降低了生產成本。

2.2.2 風道的結構特點

風道分為橫向風道、縱向風道、進風口風道、排風口風道。

橫向風道連通爐體內膛與縱向風道,布置在爐體保溫層的最內側,用于降溫的冷空氣最終通過橫向風道進入爐體內膛。

縱向風道連通進風口風道與橫向風道,布置在爐體保溫層的中間,方向與橫向風道垂直,圓周均勻分布。縱向風道的合理布置能夠同時提高爐體的保溫性能和降溫性能。

進風口風道連通縱向風道與爐體快速冷卻單元(RCU),設置在爐體底部,通常呈環狀供風,通過爐體外部的數個進風口與爐體快速冷卻單元(RCU)相連。

排風口風道獨立地設置在爐體的頂部,連通爐體的內膛與快速冷卻單元(RCU)。排風風道的截面形狀近似旋轉的“Z”字形,這樣設計的好處是,可以有效阻止爐膛內熱輻射通過排風口風道向外擴散。

2.2.3 閥門的結構特點

進風閥門設置在爐體外部的進風口上,進風閥門的主要作用是在爐體升溫和恒溫的過程中,即RCU 的非工作狀態,隔斷爐體的進風口風道與RCU 供風管道,阻止爐體內部熱量從進風口向外擴散;在RCU 工作狀態,閥門開啟,接通RCU 供風管道與爐體的進風口風道。

進風閥門的閥片通過連軸器由氣缸控制,可轉動90°,對應閥門的開啟和關閥兩種狀態,動作簡單,可靠性高。氣缸上設置磁性開關,可以將閥門的狀態反饋到用戶界面,便于控制系統以及設備操作者對設備狀態的時時監控。

排風閥門的結構如圖2 所示,為了使閥門能夠在高溫下可靠地工作,閥門板采用硅酸鋁鹽耐火材料,由氣缸驅動,并配置耐熱開關,實現閥門開關狀態的反饋。

為了防止活塞桿在動作的過程中發生不期望的旋轉,在閥門兩側設置有導向結構,由導向座和導向桿構成,導向座與爐體頂板固定安裝,導向桿與閥門板固定。而導向桿選為陶瓷材料制作,可以降低運動過程中的摩擦,使閥門機構運動流暢。

圖2 排風閥門結構

2.2.4 進排風控制設計

氣缸作為進排風閥門動作的執行元件,實現閥門的開啟和關閉。由于進風口設置在爐體的周圍,數量通常為兩個以上,每一個進風口對應一個閥門,所以,進風機構通常包含多個同時動作的氣缸。在控制氣路的設計上,進排風閥門分別由兩個兩位五通電磁閥控制,統一由一路氣體經過電磁閥底座分為兩路,一路分配到進風氣缸,另一路分配到排風閥門氣缸,其中分配到進風氣缸的氣路在經過電磁閥后進入分流管路再被均勻分為多個支路,供給各個進風氣缸,這樣,就可以有效地保證各個進風閥門的動作一致,同時也簡化了結構,降低成本,提升設備運行的可靠性。

為了實現閥門機構動作平穩可靠,減小沖擊,在氣缸的兩路配氣管路上都設計有調速節流閥。這樣,可根據設備氣路系統的具體供氣壓力及工況,將氣缸的運行動作設定在合理的范圍內。

3 性能測試

3.1 升溫性能測試

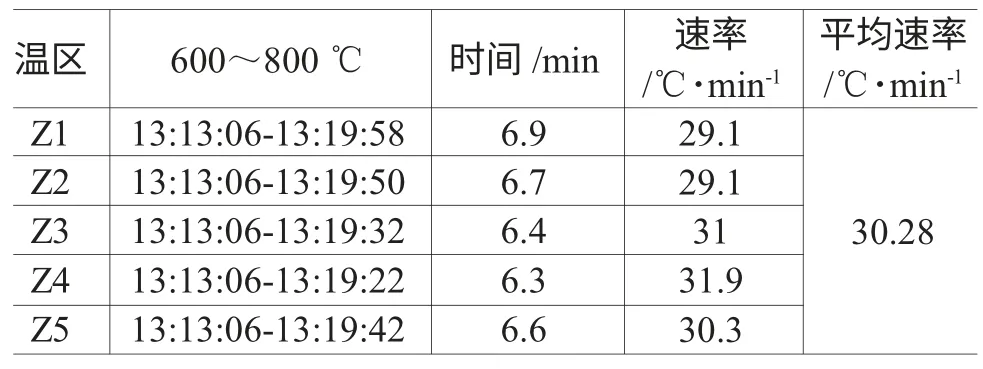

快速升溫測試區間選為600~800 ℃,輸出功率設為80%,爐體分五段控溫,各段溫區測試結果及平均升溫速率見表1。

經過升溫性能測試的驗證,爐體升溫性能達到了30 ℃/min。

表1 升溫性能測試

3.2 降溫性能測試

爐體在900 ℃恒溫2 個小時之后,開啟RCU,對爐體進行快速降溫,從900 ℃到600 ℃降溫區間,性能與傳統的自然降溫性能相比,快速降溫平均速率達到了15 ℃/min。這一平均降溫速率可以滿足多種主流工藝的需求。

3.3 恒溫區效果測試

通過對快速升降溫爐體進行恒溫區效果測試,恒溫在800 ℃,恒溫區的長度在950 mm 以上,可以滿足每爐100 片以上的產能(產品片),恒溫區的精度誤差小于±0.2 ℃,達到了國際先進設備的較高水平。

4 結 論

快速升降溫爐體作為300 mm 立式熱處理設備的核心部件,成為時下行業發展的主導趨勢,目前我國通過自主創新自主研發,力圖彌補國內技術上的空白,掌握核心競爭技術。隨著芯片尺寸不斷的縮小,集成度指數級增大,芯片的制作工藝對設備提出了更加嚴格的要求,本文在針對傳統爐體無法突破這一技術瓶頸的前提下,提出一種全新的設計方案,并結合實際中工藝的需求,深入淺出地介紹了300 mm 快速升降溫爐體的設計研究,與讀者分享。在新的5年計劃中,國家有意加大了在半導體發展上的投入,力求早日擺脫高性能電子產品對進口的依賴,然而,這個產業還有很長的路要走,還需要更多的科技工作者的付出與努力。

[1] 比安什(Bianchi,A.)(羅),福泰勒(Fautrelle,Y.)(法),埃黛(Etay,J.)(法)著.傳熱學[M]. 大連:大連理工大學出版社,2008.

[2] (美)Michael.Quirk.著,韓鄭生譯.半導體制造技術[M].北京:電子工業出版社,2004.

[3] 圓山重直(日)主編,王世學,張信榮編譯.傳熱學[M].北京:北京大學出版社,2011.