聚乙二醇溶劑解聚法制備乙交酯

葉東偉,周維友,崔愛軍,袁希萌,魯康偉,陳群

(常州大學江蘇省精細石油化工重點實驗室,江蘇 常州 213164)

聚乙二醇溶劑解聚法制備乙交酯

葉東偉,周維友,崔愛軍,袁希萌,魯康偉,陳群

(常州大學江蘇省精細石油化工重點實驗室,江蘇 常州 213164)

利用溶劑解聚的方法,以乙醇酸低聚物為原料,聚乙二醇(PEG)為解聚溶劑,氧化鋅(ZnO)為催化劑,合成出了高收率、高純度的乙交酯(GA),采用紅外、核磁、DSC等方法表征了GA的結構和性質。結果表明,采用PEG1000為溶劑,可以增大反應體系的流動性,有效降低反應體系的結焦積炭程度,提高GA收率。通過正交實驗對合成條件進行了優化,得到了最優的反應條件,即:乙醇酸低聚物的用量為100 g,PEG1000的用量為20 mL,催化劑ZnO的用量為0.75 g,反應溫度為250 ℃,反應時間為2 h,平均收率可達到87.4%。

乙交酯;制備;結焦;優化

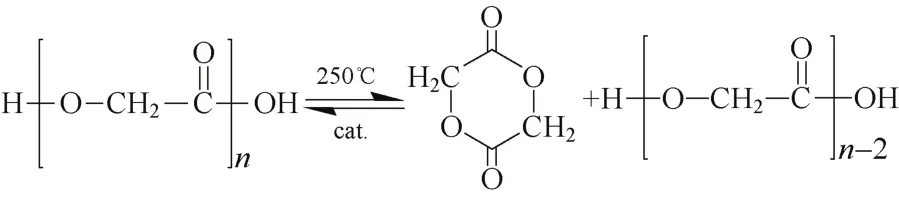

聚乙醇酸(PGA)是一種重要的醫用高分子材料,具有良好的生物相容性、可降解性以及力學性能,廣泛應用于外科手術縫合線、骨骼內固定材料、藥物控釋體系等領域[1-4]。合成PGA最主要的方法為乙交酯(GA)的開環聚合法,而高純度、高收率的GA對生產高相對分子質量的PGA有著至關重要的作用[5-6]。國內外較成熟的GA制備方法是乙醇酸低聚物熔融解聚制備GA,其合成路線如圖1所示。

圖1 GA的合成路線

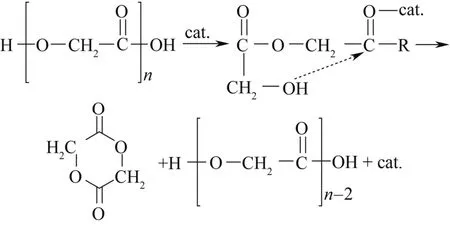

杜錫光[7]、吳清云等[8]以乙醇酸為原料,先預聚成乙醇酸低聚物,然后在催化劑存在下解聚制備GA。催化劑可以與乙醇酸低聚物中羰基氧絡合,使得羰基碳的正電性增強,利于親核試劑羥基氧的進攻,從而降低了反應的活化能,促使解聚反應更易進行。其反應機理如圖2所示。

結合本文作者課題組的研究發現,乙醇酸低聚物熔融解聚制備GA時,反應物料易結焦積炭, GA收率偏低,反應器清洗麻煩。在反應體系中引入高沸點溶劑的溶劑解聚法,可有效改善反應體系的流動性,降低反應體系的結焦積炭程度,提高產物的收率,利于反應器的清洗[9-10]。目前國內還未見采用溶劑解聚法制備GA的報道。

圖2 合成GA的反應機理

聚乙二醇(PEG)是一類價廉、熱穩定性高、無毒并可循環使用的高沸點溶劑。本研究在減壓反應體系中引入了PEG作為解聚溶劑,并對溶劑進行了篩選,通過正交實驗對其合成條件進行優化,提高了GA的收率。

1 實驗部分

1.1 原料與儀器

乙醇酸低聚物(實驗室自制[8]);PEG400、PEG600、PEG1000、PEG2000、PEG4000(CP,上海凌峰化學試劑有限公司);ZnO、Sb2O3、SnO、Zn(Ac)2、SnCl2、Sn(Oct)2(AR,上海凌峰化學試劑有限公司);DMSO、乙酸乙酯(AR,上海凌峰化學試劑有限公司)。

傅里葉紅外光譜儀(PROTEGE 460 ,美國Nicolet 公司);核磁共振波譜儀(AVANCE Ⅲ 500 MHz,Bruker 公司)。

1.2 實驗方法

將適量乙醇酸低聚物加入到500 mL四口燒瓶中,加入適量PEG及ZnO,升溫到250 ℃左右,接著抽真空0.3 kPa左右,有淺黃色液體蒸出,此即為GA粗產物,保持該狀態至體系無明顯液體蒸出。將制得的GA粗產品用乙酸乙酯重結晶3次,接著使用除過水的異丙醇洗滌濾餅,真空干燥,得白色的GA晶體。

2 結果與討論

2.1 產品表征

產品的紅外圖譜表明:波數1766.3 cm-1處有強酯羰基吸收峰,波數1211.1 cm-1和1049.6 cm-1處有羧基的 C—O反對稱和對稱伸縮振動峰,波數794.5 cm-1處有環上C—H鍵的面外變形振動峰。結合其核磁共振譜圖4.95處的一尖銳單峰,確證產物即是GA。

精密稱量約1 mg的3次重結晶GA試樣于鋁制坩堝中,在70~95 ℃以0.5 ℃/min的升溫速率,進行GA熔融峰測定。經過計算,GA純度為99.9%。

2.2 溶劑的篩選

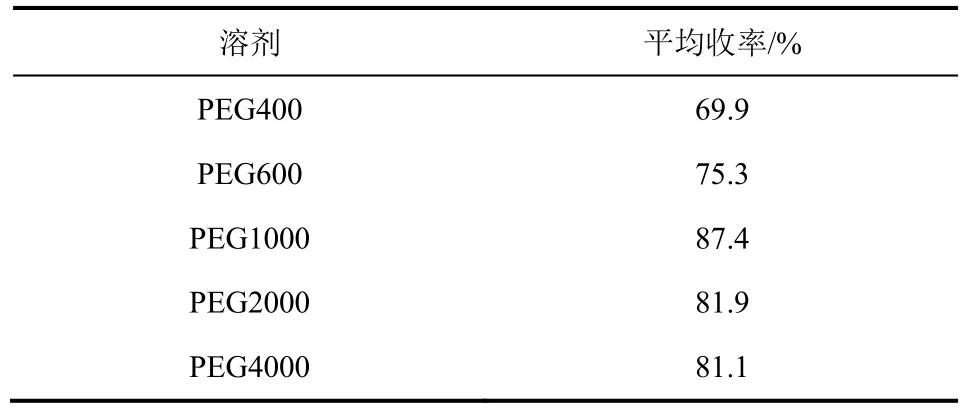

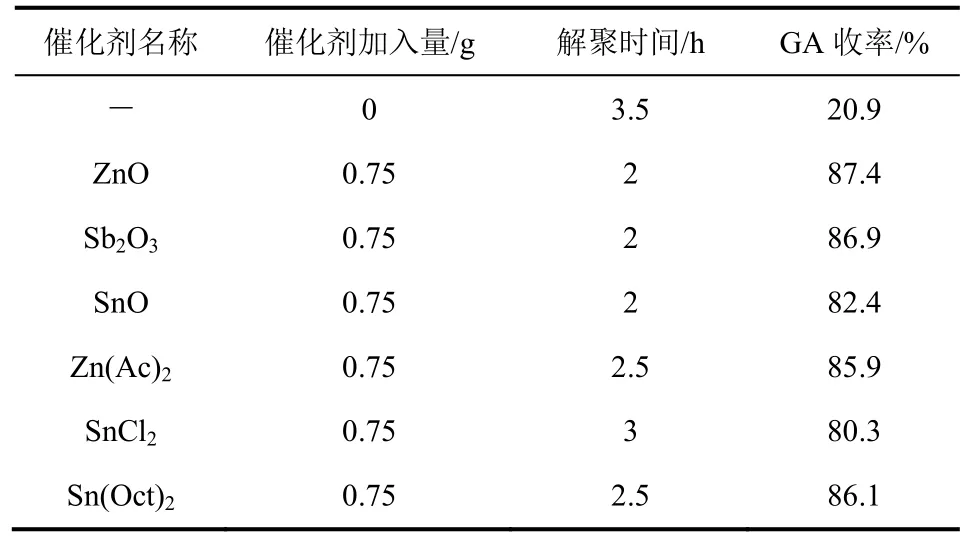

考察了不同相對分子質量PEG對GA收率的影響,反應條件:100 g乙醇酸低聚物,20 mL PEG,催化劑量0.75 g,溫度250 ℃,反應時間2 h。結果如表1所示。

表1 不同相對分子質量PEG對GA收率的影響

由表1可知,用PEG1000作溶劑時,GA的收率最高,為 87.4%。結合實驗現象,GA的餾出速度明顯加快,反應器內殘留組分明顯減少。說明采用溶劑法制備GA可以有效增加體系的流動性,均勻分散反應介質,避免結焦炭化物的沉積,提高GA的收率。

以PEG400和PEG600作解聚溶劑時,溶劑沸點低于GA的沸點,溶劑被大量蒸出反應體系,反應物料容易結焦積炭,GA收率偏低;以PEG2000和PEG4000作解聚溶劑時,隨著PEG相對分子質量的增大,溶劑的黏度增大,無法明顯改善體系的流動性,體系的高黏度影響了GA的蒸出,GA收率同樣偏低。綜上所述,選用PEG1000作為解聚反應的理想溶劑。

反應結束后,體系變得黏稠,向其中加入適量乙醇,趁熱過濾掉不溶的結焦碳化物,回收PEG母液。低沸點的乙醇在解聚階段可以降低GA的蒸汽分壓并將生成的GA及時帶出,因此母液可以蒸餾脫除乙醇或不脫除乙醇,繼續循環利用。

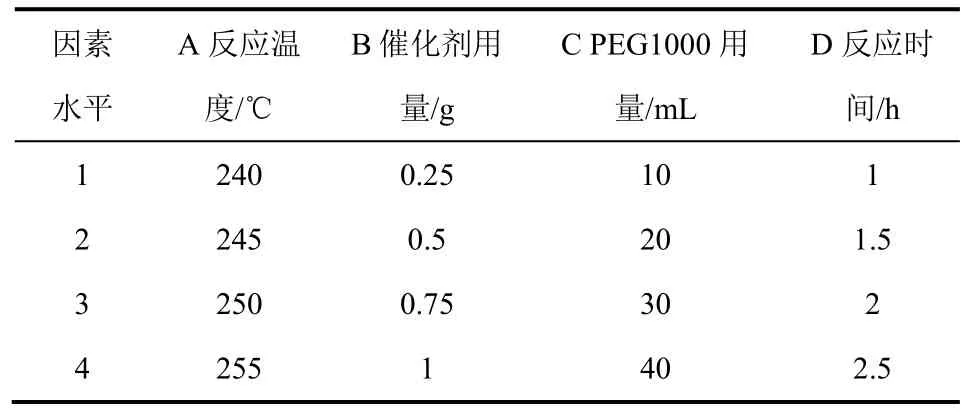

2.3 催化劑的篩選

鋅類、錫類和銻類的化合物和質子酸都是酯交換反應常用的催化劑。下文分別是常用催化劑加入量對GA收率的影響結果。反應條件:100 g乙醇酸低聚物,20 mL PEG1000,催化劑量0.75 g,溫度250 ℃。

表2 催化劑種類對GA收率的影響

由表2可知,催化劑的使用使得GA的收率得到了大幅提升。使用ZnO作催化劑,解聚時間較短,GA收率最高。同時考慮到鋅化合物廉價、易得、易貯存、對人體無害[11],而錫類和銻類具有一定的生物毒性[12],所以選用 ZnO作為解聚反應的催化劑。

2.4 解聚反應條件的優化

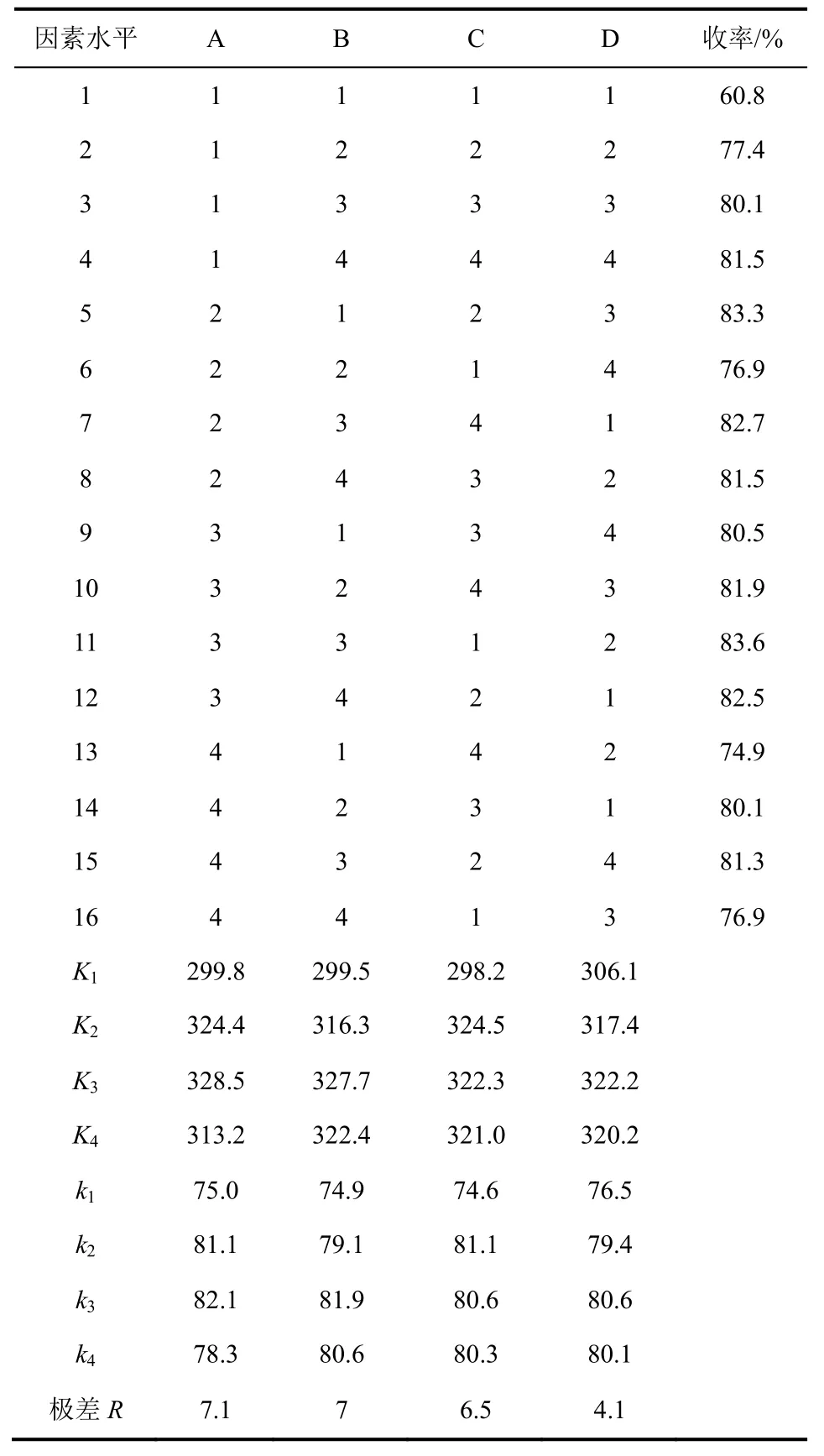

通過正交實驗優化了各因素對 GA收率的影響,考察了反應溫度、催化劑用量、PEG1000用量和反應時間四因素在四水平上對GA收率的影響,得到了最優的反應條件。因素水平表和正交實驗表如表3和表4所示。

由正交實驗可知,最優反應條件為:PEG1000的用量為20 mL,反應溫度250 ℃,催化劑ZnO的用量為0.75 g,反應時間2 h,并且反應體系無明顯結焦積炭現象。經重復實驗驗證在該最優條件平均收率可達到87.4%。由極差分析可知,在該正交實驗條件下對GA收率影響最大的因素是反應溫度和催化劑用量,其次是PEG1000的用量,影響最小的是反應時間。

與熔融解聚法[7-8]對比可知,本研究的溶劑解聚法所制備的GA收率提高了16.5%,反應溫度降低了40 ℃,表明溶劑PEG1000的引入減少了結焦炭化等副反應的發生,提高了GA的收率和原料的利用率,降低了反應過程中的能耗,節約了成本。

表3 溶劑解聚法制備GA的因素水平表

表4 溶劑解聚法制備GA的正交實驗表

3 結 論

本研究通過溶劑解聚法制備 GA,增大了反應體系的流動性,使得反應介質在其中分散更加均勻,降低了反應體系中結焦積炭的程度,改善了傳熱,提高了GA的收率。正交實驗表明,最優反應條件為:PEG1000的用量為20 mL, ZnO的用量為0.75%,反應溫度為250 ℃,反應時間為2 h,GA的平均收率可達87.4%。該方法原料利用率高,GA收率高,反應平穩易于控制,具有較大的工業應用價值。

[1] 陳群,許平,崔愛軍,等. 煤基聚乙醇酸技術進展[J]. 化工進展,2011,30(1):172-180.

[2] Nakafuku C,Yoshimura H. Melting parameters of poly(glycolic acid)[J]. Polymer,2004,45(11):3583-3585.

[3] Murugan,Radilika,Baskaran I. Clay catalyzed synthesis of bio-degradable poly(glycolic acid)[J]. Chinese Journal of Polymer Science,2008,26(4):393-398.

[4] 張遠,陶樹明,邱小云,等. 生物降解材料及其性能評價方法研究進展[J]. 化工進展,2010,29(9):1666-1673.

[5] Shigeru Suzuki,Kazuyuki,Toshihiko. Production process of glycolide:US,0263875AL[P]. 2011-10-27.

[6] 佐藤浩幸,星智廣,岡田康,等. 脂肪族聚酯的制造方法:中國,1703439A[P]. 2005-11-30.

[7] 杜錫光,陳莉,梁奇志,等. 乙交酯(GA)合成及表征[J]. 東北師大學報:自然科學版,2003,35(3):109-112.

[8] 吳清云,周維友,何明陽,等. 乙交酯的合成[J]. 精細化工,2012,29(4):413-416.

[9] 李南,姜文芳,趙京波,等. D,L-丙交酯的合成與純化[J]. 石油化工,2003,32(12):1073-1077.

[10] 胡承波,陳際達,王芳,等. 鹽稀釋劑對合成 D,L-丙交酯的影響[J]. 重慶大學學報,2007,30(5):108-112.

[11] 梁寶峽,劉鵬生. D,L-丙交酯合成所用催化劑的篩選[J]. 湘潭大學自然科學學報,2004,26(1):58-60.

[12] 蕭斌,王麗蘋,楊先貴,等. 聚酯催化劑的研究進展[J]. 化學試劑,2010,32(3),223-226.

Research on preparation of glycolide by PEG solvent method

YE Dongwei,ZHOU Weiyou,CUI Aijun,YUAN Ximeng,LU Kangwei,CHEN Qun

(Key Lab of Fine Petrochemical Engineering,Changzhou University,Changzhou 213164,Jiangsu,China)

Glycolide (GA) with high yield and purity was prepared via the method of solvent depolymerization with glycolic acid oligomer as raw material,polyethylene glycol (PEG) as solvent and zinc oxide as catalyst. The structure and properties of GA were analyzed by IR,1H NMR and DSC. The solvent method could reduce the degree of coking of the reaction system,and the yield of glycolide was improved. The optimal synthesis conditions were found through orthogonal test as follows:amount of glycolic acid oligomer was 100 g,amount of PEG1000 was 20 mL,amount of zinc oxide was 0.75 g,reaction temperature was 250 ℃,reaction time was 2 h,average yield was 87.4%.

glycolide;preparation;coking;optimization

TQ 316.2

A

1000-6613(2014)02-0429-04

10.3969/j.issn.1000-6613.2014.02.028

2013-07-17;修改稿日期:2013-09-08。

葉東偉(1986—),男,碩士研究生。Email ye.dw@163.com。聯系人:陳群,研究員,研究方向為化工清潔催化技術。E-mail 13906123032@cczu.edu.cn。