碳纖維復合材料/鋁合金疊層制孔的軸向力研究

□ 孫 鑫 □ 田 威 □ 劉 姿 □ 李大鵬

1.南京航空航天大學 機電學院 南京 210016 2.沈陽飛機工業集團有限公司 沈陽 110034

軸向力作為材料孔加工過程中的重要表征量,能一定程度反映出材料的制孔質量和刀具磨損情況。碳纖維復合材料(CFRP)和鋁合金均廣泛應用于當代航空制造領域[1],碳纖維復合材料的制孔缺陷主要為分層和撕裂,對碳纖維復合材料的制孔缺陷研究表明,分層和撕裂均與制孔軸向力成正相關的關系[2、3]。在飛機裝配制造工程應用中,碳纖維復合材料多與金屬材料一起疊層進行制孔,大部分情況下是與鋁合金一起疊層進行制孔。這兩種材料由于鉆削性能的巨大差異,導致疊層制孔過程復雜,必須綜合考慮鉆頭、工藝參數、刀具磨損等各方面影響。CVD金剛石涂層鉆頭鉆削碳纖維復合材料具有優良的表現,采用CVD金剛石涂層鉆頭、AlTiN涂層鉆頭和未涂層的硬質合金鉆頭進行鉆削復合材料對比實驗,發現CVD金剛石涂層刀具的磨損速率遠小于其它兩種鉆頭[4]。文獻[5]使用麻花形的金剛石涂層鉆頭鉆削碳纖維復合材料/鋁合金疊層,并與無涂層鉆頭和其它兩種涂層鉆頭進行對比,發現金剛石涂層鉆頭制孔具有更小的軸向力、后刀面磨損量和更好的制孔質量。

筆者使用三尖形CVD金剛石涂層鉆頭鉆削碳纖維復合材料/鋁合金疊層件,搭建軸向力測量平臺,探索了兩種材料疊層制孔時的軸向力變化情況,分析了軸向力隨工藝參數的變化規律,并建立了回歸經驗公式,同時研究了刀具磨損對制孔軸向力的影響,該研究成果對于碳纖維復合材料/鋁合金疊層的自動化高精度制孔具有一定指導意義。

1 試驗設計

1.1 試驗設備和材料

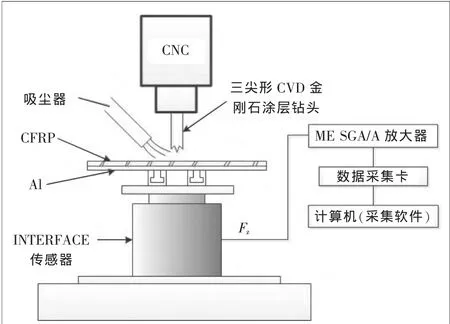

▲圖1 軸向力測量平臺示意圖

試驗在LGMazak430AL加工中心上進行,轉速范圍500~12000r/min。搭建如圖1所示軸向力測量平臺,傳感器上部通過一塊板與T型槽固連,鉆有輔助孔的試驗板料通過螺栓固定于T型槽上,能方便地實現單自由度移動,此種設計能在不改變試驗板料規格的情況下,較為快速地進行制孔軸向力的測量。傳感器為INTERFACE1216傳感器,通過MESGA/A放大器連接到數據采集卡上,最終在計算機上實現軸向力信號的采集。

刀具采用蘇州阿諾公司生產的三尖形CVD金剛石涂層刀具,直徑為5mm。試驗材料為CCF300碳纖維復合材料和7475鋁合金材料,厚度分別為3.2mm和3.1mm。在制孔過程中,使用工業吸塵器及時將制孔產生的粉末狀切屑吸走。

1.2 試驗方案

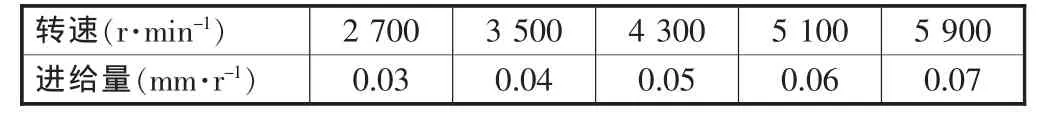

為了探討工藝參數對制孔軸向力的影響,選擇如表1所示工藝參數進行制孔,主軸轉速和進給量各選取5水平,進行了25組試驗,每組實驗進行3次,并取平均值。

為了探討刀具磨損對制孔軸向力的影響,采用3500r/min的轉速和0.04mm/r的進給量進行制孔,每加工20個孔對軸向力進行測量,并檢測此時刀具后刀面的磨損量。

表 試驗用工藝參數選擇水平表

2 工藝參數對制孔軸向力的影響及分析

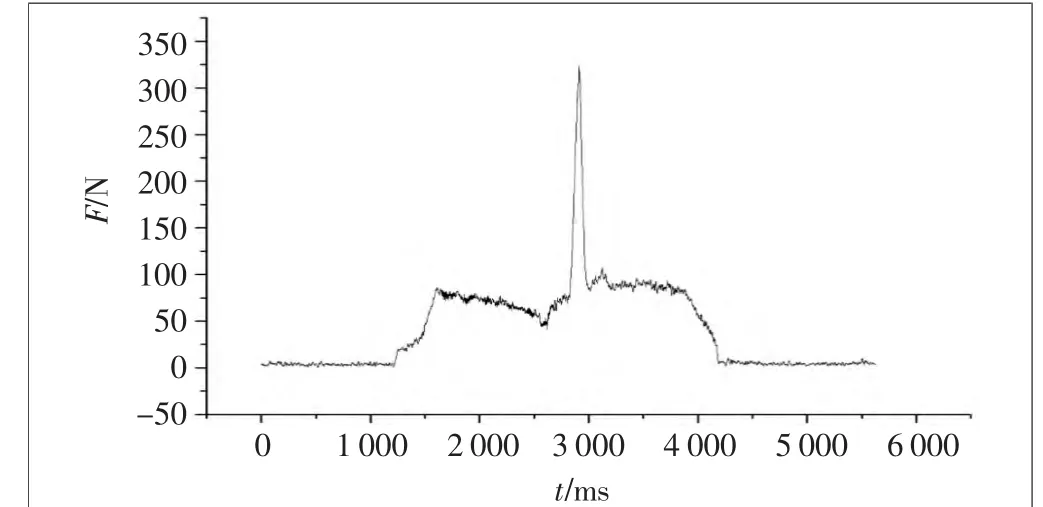

圖2為復合材料/鋁合金制孔時軸向力隨時間變化的曲線圖,該曲線圖的拐點較多,疊層過渡區域出現軸向力突增的現象,這可能與三尖鉆的特殊幾何形狀以及疊層制孔時的擾動有關。

▲圖2 軸向力隨時間變化曲線

圖 3(a)~(e)為不同轉速下制孔軸向力隨進給量的變化情況,可以看出,鋁合金的制孔軸向力大于復合材料制孔軸向力。兩種材料的制孔軸向力均隨進給量的增大而增大,其中鋁合金的制孔軸向力隨進給量的改變較大;復合材料的制孔軸向力改變較小。

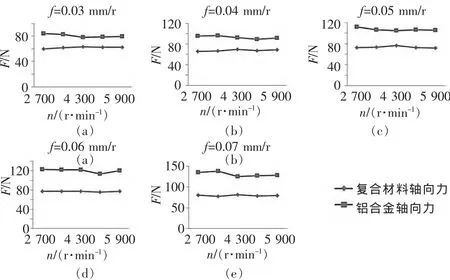

圖 4(a)~(e)為不同進給量下制孔軸向力隨轉速的變化情況,可以看出,與進給量相比,轉速對制孔軸向力的影響較小。復合材料的制孔軸向力在不同轉速下的改變量非常小,可以大致認為在選用的工藝參數范圍內復合材料制孔軸向力不隨轉速改變。鋁合金的制孔軸向力隨著轉速的增大總體呈減小的趨勢,但變化的幅度較小。

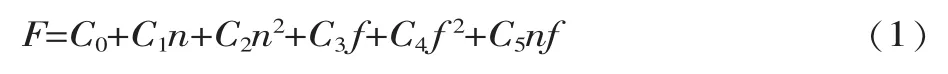

為了定量說明制孔軸向力隨工藝參數的變化情況,對兩種材料的制孔軸向力隨工藝參數的變化情況進行回歸分析。過去的研究往往采用指數型的回歸模型,其實質仍是多元線性回歸[6],未考慮轉速和軸向力的交互作用。本文采用二次非線性回歸模型:式中:F為制孔軸向力,N;C0~C5均為常系數 (C5為考慮n和f交互作用的常系數);n為轉速,r/min;f為進給量,mm/r。

▲圖3 軸向力隨進給量變化

▲圖4 軸向力隨轉速變化

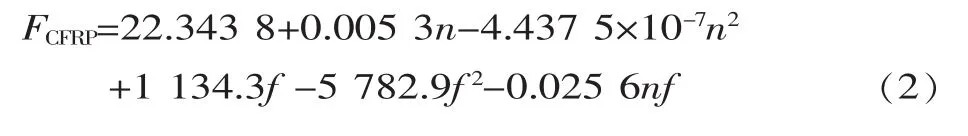

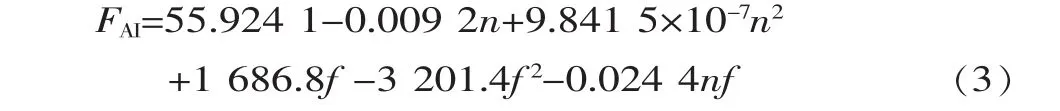

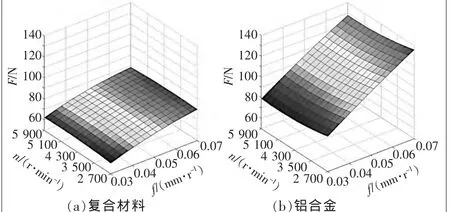

復合材料和鋁合金的制孔軸向力分別為:兩種材料制孔軸向力回歸方程的判定系數R2分別為 0.9644 和 0.9841,均接近于 1,說明二次回歸模型的擬合效果較理想。圖5為兩種材料回歸分析的曲面圖,可以看出,制孔軸向力隨工藝參數的變化規律和試驗得到的規律較一致,說明回歸分析的結果較理想,該經驗公式能用于對制孔軸向力的預測。

3 刀具磨損對制孔軸向力的影響及分析

▲圖5 軸向力回歸分析曲面圖

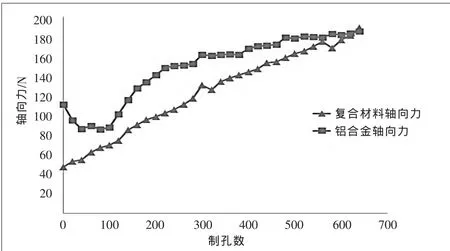

▲圖6 制孔軸向力隨制孔數的變化

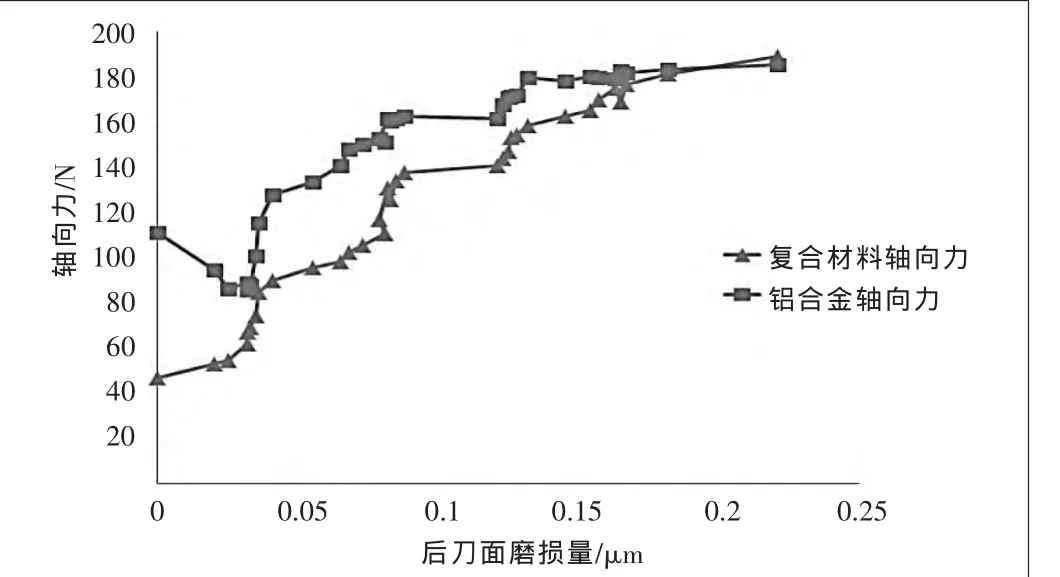

▲圖7 制孔軸向力隨后刀面磨損量的變化

用碳纖維復合材料制孔時,刀具磨損與軸向力相關性較大[7],當碳纖維復合材料與鋁合金疊層制孔時,刀具軸向力會同時受到兩種材料的磨損特性的影響。圖6為制孔軸向力隨制孔數量的變化情況,可以看出,隨著制孔數量的增加,復合材料的制孔軸向力呈線性增長;鋁合金的制孔軸向力隨著制孔數量的增加先減小后增大,最終逐漸趨于平緩。以上說明,復合材料對該三尖形的CVD金剛石涂層鉆頭的磨損較為敏感,兩種材料制孔軸向力之比隨著制孔數的變化較大,但是在刀具到達其使用壽命前,鋁合金的制孔軸向力仍大于復合材料的制孔軸向力。

圖7為制孔軸向力隨鉆頭后刀面磨損量的變化情況,可以看出,復合材料的制孔軸向力與后刀面磨損量正相關,但是變化曲線較曲折;鋁合金的制孔軸向力隨后刀面磨損量的增加先減小后增大。因此以同種工藝參數對復合材料/鋁合金疊層制孔時,通過復合材料制孔軸向力的值可以預測刀具的磨損情況。

4 結論

(1)進給量對兩種材料的制孔軸向力影響較大,復合材料和鋁合金的制孔軸向力均隨著進給量的增大而增大;轉速對制孔軸向力的影響較小,復合材料的制孔軸向力幾乎不隨轉速改變,鋁合金的制孔軸向力隨轉速的增加略有減小。

(2)對制孔軸向力進行了二次回歸分析,結果表明,二次回歸模型能較好地擬合出兩種材料的軸向力隨工藝參數的變化情況。

(3)制孔軸向力隨著制孔數和后刀面磨損量的增大會出現較大變化,復合材料的制孔軸向力隨著制孔數和后刀面磨損的增加而增加,復合材料的制孔軸向力與制孔數基本呈線性關系;鋁合金的制孔軸向力隨著制孔數和后刀面磨損量的增大先減小后增大。

[1] 沈真.碳纖維復合材料在飛機結構中的應用[J].高科技纖維與應用,2010(4):1-4.

[2] Feito N, López Puente J, Santiuste C, et al.Numerical Prediction of Delamination in CFRPDrilling [J].Composite Structures, 2014, 108:677-683.

[3] 鮑永杰,高航.碳纖維復合材料構件加工缺陷與高效加工對策[J].材料工程,2009(S2):254-259.

[4] Wang X, Kwon P Y, Sturtevant C, et al.Tool Wear of Coated Drills in Drilling CFRP[J].Journal of Manufacturing Processes, 2013, 15(1):127-135.

[5] Montoya M,Calamaz M,Gehin D,et al.Evaluation of the Performance of Coated and Uncoated Carbide Tools in Drilling Thick CFRP/Aluminium Alloy Stacks [J].The International Journal of Advanced Manufacturing Technology,2013, 68(9-12):2111-2120.

[6] 劉東,陳志同,陳五一,等.碳纖維復合材料高速鉆削實驗研究[J].工具技術,2009(7):10-13.

[7] 魏良耀.碳纖維復合材料鉆削軸向力及刀具磨損的試驗研究[D].南京:南京理工大學, 2013.