甲醇三塔精餾系統優化操作總結

宋學武 王 元

(江蘇晉煤恒盛化工股份有限公司 新沂221400)

0 前言

江蘇晉煤恒盛化工股份有限公司(以下簡稱恒盛公司)目前擁有年產800 kt合成氨、1 000 kt尿素、500 kt甲醇的生產能力。甲醇合成催化劑處于不同時期,所產粗甲醇雜質含量不同,導致甲醇精餾操作參數及消耗有所差異。為了達到不同用戶對甲醇產品質量的需求指標,恒盛公司在甲醇精餾系統運行中不斷對系統進行工藝優化、操作條件調整,既生產出優質產品,又使消耗達到最低水平。現對250 kt/a甲醇三塔精餾系統工藝優化和操作條件優化進行總結。

1 工藝流程

從甲醇合成工段來的粗甲醇(質量分數在85%~93%)送至粗甲醇中間罐,經預精餾塔進料泵打至粗甲醇預熱器A,由加壓精餾塔采出液預熱后進入粗甲醇預熱器B,用0.5 MPa飽和蒸汽進一步預熱至65 ℃再進入預精餾塔中部,在預精餾塔中除去殘余的溶解氣體和低沸物。預精餾塔再沸器采用0.5 MPa飽和蒸汽或從加壓精餾塔再沸器送來的蒸汽冷凝液加熱預精餾塔釜液,向預精餾塔提供熱量。預精餾塔塔底操作溫度為75~85 ℃,用回流液控制其塔頂溫度≤65 ℃。

經預精餾塔回流冷凝器冷凝下來的液體進入預精餾塔回流槽,經預精餾塔回流泵再次打入塔內作為回流。回流槽及預精餾塔回流冷凝器的排氣進入預精餾塔排氣冷凝器,冷凝下來的液體先進入甲醇緩沖罐再返回預精餾塔回流槽,輕組分進入不凝氣分離器分離液滴后,氣相經水封槽送燃氣系統,液相進入預精餾塔回流槽。

預精餾塔底部釜液通過加壓精餾塔進料泵經甲醇換熱器預熱后打入加壓精餾塔中下部,加壓精餾塔再沸器用0.5 MPa蒸汽間接加熱,將塔底溫度控制在的123 ℃。塔頂蒸氣(約116 ℃)進入常壓精餾塔再沸器冷凝,同時用冷凝熱作為常壓精餾塔再沸器的熱源。冷凝液進入加壓精餾塔回流槽,通過加壓精餾塔回流泵加壓至0.8 MPa打入塔頂部作為回流,同時從加壓精餾塔頂部側線采出或回流采出部分精甲醇進入粗甲醇預熱器A,預熱粗甲醇后進入加壓精餾塔精醇冷卻器,冷卻至35~40 ℃作為產品去中間罐區精甲醇罐。塔底較稀的甲醇溶液(質量分數在87%~88%)經甲醇換熱器冷卻后進入常壓精餾塔中下部。

常壓精餾塔釜底操作溫度為103~110 ℃,塔頂蒸氣(0.008~0.010 MPa,66 ℃左右)進入常壓精餾塔回流冷凝器,冷凝至55~60 ℃進入常壓精餾塔回流槽,經常壓精餾塔回流泵一部分打入塔頂作回流,另一部分與常壓精餾塔采出液一起經常壓精餾塔精醇冷卻器冷卻后作為產品去中間罐區精甲醇罐。塔底廢液主要為水、微量雜醇油及高沸物等,殘留甲醇(質量分數<0.02%)排入廢水槽,經廢水泵送去造氣爐夾套鍋爐,產生蒸汽供造氣系統使用。常壓精餾塔溶液中還有一部分沸點介于甲醇與水之間的雜醇物和液蠟,一般聚集在進料口下部,因此在入料口下部取出雜醇油,經過冷卻后去雜醇油槽,采出的液蠟直接送至雜醇油槽。

2 主要設備

精餾塔是甲醇精餾裝置的核心設備,其內部結構決定著甲醇裝置的能耗、產品等級及設備投資等,故對于精餾塔內件的設計、選型尤為重要。目前,國內的甲醇精餾塔的內件大多為浮閥、篩板、導向浮閥等塔板式內件以及孔板波紋填料、絲網填料等填料式內件。

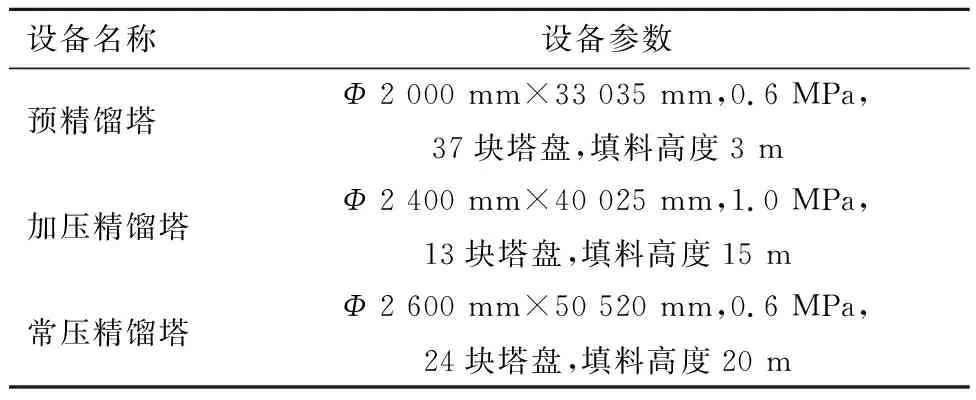

填料式內件精餾塔具有操作彈性大、效率高、可降低精餾塔的高度等優點,其缺點是存在壁流現象,導致熱量損失大、能耗增高,并且采出點只設在分布器上,不易調節產品質量;塔板式精餾塔避免了壁流現象,且有多層塔板可根據原料雜質成分設置多個產品及雜質采出口,根據不同粗甲醇成分及不同用戶對成品要求進行操作調整,以滿足乙酸、烯烴生產企業對甲醇中乙醇含量的需要,缺點是相應操作彈性小。恒盛公司綜合了填料式內件與塔板式內件的使用特點,采用BX型高效絲網填料及導向梯形浮閥塔盤相結合結構,集填料塔及塔板塔之優點,使用效果良好。甲醇三塔精餾系統主要設備參數見表1。

表1 甲醇三塔精餾系統主要設備參數

3 存在的問題及改進措施

(1)精餾塔阻力大,分離效率下降,甚至出現液泛現象。原因是:蒸汽用量過大,入料量和回流量大,而采出量太少,塔內負荷加重;塔底壓力波動太大或升高,塔釜液位過高,淹沒了氣相入口,產生霧沫夾帶。

采取措施:減少蒸汽用量,減少回流量、入料量或停止入料;加大采出量,同時保持再沸器加熱平穩。

(2)加壓精餾塔、常壓精餾塔回流液溫度偏高。原因是冷凝器列管內有不凝氣積累現象,造成換熱效果不佳。

采取措施:在蒸發冷凝器出液總管增設排放閥,定期排放不凝氣,以保證冷凝器換熱效率,并通過變頻調節器嚴格控制回流液溫度。

(3)精餾系統運行一段時間后,出現產品水溶性下降。經過分析確定,長時間運行后,部分輕組分在預精餾塔分離不徹底,被帶至常壓精餾塔回流槽并不斷積聚造成產品水溶性不合格。

采取措施:加強預精餾塔規范操作,適當增加萃取水用量,精甲醇加水渾濁現象會明顯減弱,直至無渾濁現象。一般萃取水用量以粗甲醇入料量的15%~20%(質量分數)為宜。為了避免系統波動造成微量輕組分在加壓精餾塔及常壓精餾塔回流槽中積聚,在加壓精餾塔和常壓精餾塔回流泵出口處分別增加管道,使微量輕組分分流至預精餾塔回流槽,通過調節閥門將小部分回流液回至預精餾塔回流槽,從而減少輕組分的積聚量,保證產品質量,未再出現產品水溶性不合格現象。

(4)常壓精餾塔出現重組分上移,造成采出產品甲醇不合格。

采取措施:在常壓精餾塔提餾段不同高度設置多個重組分采集口,定期通過采蠟口采出積聚的微量重組分雜質,從而保證了產品質量。

(5)為了減少甲醇泄漏污染環境,選用了屏蔽泵作為主要物料輸送泵。運行中,1臺泵在進口滿液狀態下燒壞,主要原因是由于外購液堿中黏稠雜質偏多造成屏蔽泵抽空。

采取措施:對加堿系統進行改造,增加堿液配制裝置,使用固體氫氧化鈉(片堿)配制成質量分數為3%~5%的液堿,避免了外購液堿質量不穩定造成對生產的影響。

(6)系統運行中,從預精餾塔回流槽溢流口采出含甲醇質量分數50%~60%的雜醇油不能直接返回系統。

采取措施:根據甲醇與雜醇油對水溶解度不同,通過增加萃取槽、循環泵,多次加水萃取。萃取后,甲醇水溶液返回系統,另一部分不溶于水的雜醇油外售。

(7)目前,甲醇系統排出的殘液主要送至造氣爐夾套鍋爐,其中含質量分數0.2%的甲醇未被回收利用。

采取措施:新增1臺利用舊設備改制成的回收塔,使用系統蒸汽冷凝水、殘液熱量進一步回收殘液和經萃取后雜醇油中殘留的部分甲醇,從而利用余熱實現甲醇最大程度回收。