次高壓背壓式汽輪機機組改造

崔素玉 張玉峰 崔健鋒 孫迎芬 田松峰

(石家莊雙聯化工有限責任公司 河北石家莊050200) (華北電力大學 河北保定071003)

1 機組情況

石家莊雙聯化工有限責任公司有1臺B12-4.9/0.98型次高壓背壓式汽輪機機組,進汽壓力4.9 MPa,溫度435 ℃,最大進汽量150 t/h,1個雙列調節級,3個壓力級,套裝轉子,噴嘴調節。 2003年,針對熱用戶用蒸汽量少、達不到設計要求,對汽輪機機組通流部分作過一次調整,目的作為抽背壓機組使用。在實際運行中,鍋爐主汽壓力在4.1~4.2 MPa,低于原機組設計進汽壓力(4.9 MPa),背壓在高限約1.1 MPa純背壓方式運行。隨供熱需求增大,機組進汽流量達50 t/h時,復速級后壓力達1.7~1.8 MPa,調節級后溫度有時達到380~390 ℃。由于機組為套裝轉子,復速級在此溫度下對機組安全性影響較大,且機組出力僅1 800~2 200 kW ,相對內效率﹤50%。為此,提出對該機組進行二次改造。改造目標:調節級后溫度350 ℃,排汽壓力仍為原設計低限0.98 MPa(表壓),運行方式為純背壓運行。

2 綜合分析

在次高壓背壓式汽輪機機組實際運行中,由于初壓及背壓變化,原設計調節級蒸汽有效焓降為159.6 kJ/kg,實際調節級蒸汽有效焓降僅為85.2 kJ/kg;壓力級原設計蒸汽有效焓降為144.25 kJ/kg,實際蒸汽有效焓降為84.4 kJ/kg。

根據噴嘴調節與調節級的工作特點,噴嘴調節的調節級中工作特點為依次開啟,每個門頭控制一個弧段的噴嘴組,故調節級都是部分進汽,在工況改變為低于額定負荷運行情況下,只有未完全開啟的調節門才有節流作用,全開的調節門節流損失很小。本機組調節級共有5組噴嘴和8只調節門,隨著負荷的升高順序開啟,改變調節級的通流面積。該機組在50 t/h負荷運行時,只有1#和2#調節門完全開啟,1#和2#調節門控制第1組噴嘴,3#和4#調節門控制第2組噴嘴,通過第1組噴嘴造成的節流損失很小,而3#和4#調節門節流損失很大;這兩部分汽流在各自噴嘴汽道中膨脹到調節級汽室壓力下混合,使混合后蒸汽焓值升高,進汽初壓的降低也使全開調門噴嘴前初壓降低, 蒸汽焓降減少。

由于2003年堵噴改造是根據抽背原則所進行的改造,壓力級噴嘴堵得較多。經初步計算,如果調節級蒸汽流量與噴嘴面積配合得合適,調節級后蒸汽溫度也不會高于380 ℃,但最后1個壓力級處于鼓風工況,而流體的特性會使機組內部流體根據具體整機蒸汽理想焓降重新分配每一級理想焓降,這樣導致壓力級每級蒸汽有效焓基本正常,調節級蒸汽有效焓降低。根據初步計算數據結果可得知,調節級第2列動葉柵的排汽速度為-101.6 m/s,余速方向角為-66.7°。計算表明,第2列動葉柵實際是在做負功。

3 改造措施

3.1 改造方案

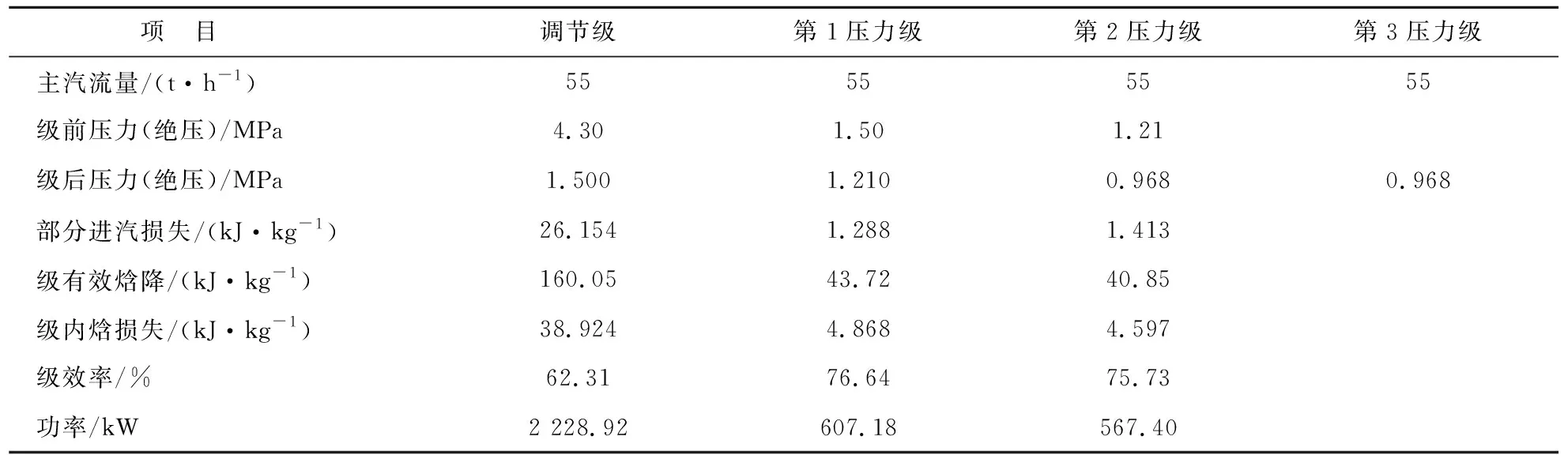

降低調節級后壓力、調整通流面積、增加調節級有效焓降、確定最佳速比(雙列調節級0.23~0.25),以減少損失和 降低調節級后溫度;降低背壓、重新整理壓力級部分通流面積,以適應熱負荷。故需重新進行熱力計算(表1),根據改造要求對機組通流部分進行重新設計。

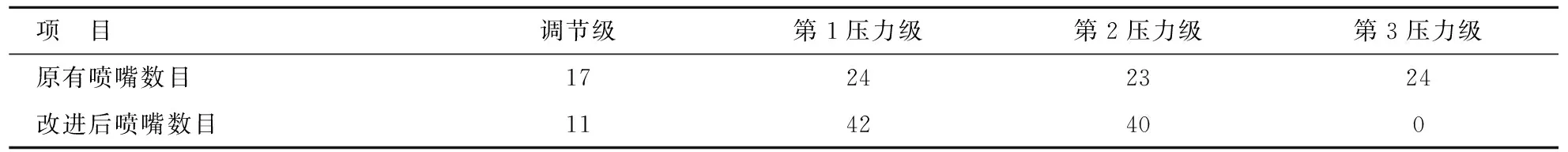

從表1數據可知:調節級后溫度為348.4 ℃,排汽溫度為287.6 ℃,級總功率為3 403.50 kW,電功率為3 100 kW。新蒸汽經調節級和第1壓力級到第2壓力級做完功,級后壓力即降低到0.968 MPa(絕壓),故需在改造中去除第3壓力級葉輪,拆除第3壓力級隔板;根據設計流量下所需要的通流面積,折算成調節級和第1、第2、第3壓力級的噴嘴數量, 最后確定機組每一級噴嘴整數數量(見表2)。

表1 熱力計算數據匯總

表2 機組改進前、后噴嘴數目 只

3.2 改造方案的實施

3.2.1 調節級噴嘴的改造

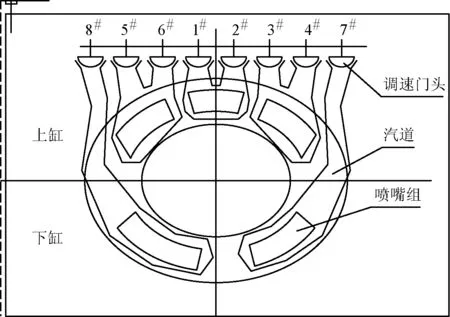

由于1#和2#調節門控制7只噴嘴(第1噴嘴組),3#和4#調節門控制10只噴嘴(第2噴嘴組),實際運行中1#和2#調節門全開,第2噴嘴組只有3#調節門部分開啟,4#調節門關閉,總共有17只噴嘴參與做功(見圖1)。這與設計差別很大,利用專用堵塊堵住噴嘴的辦法,無論是內封堵還是外封堵,都會破壞原有的結構,給以后恢復工作造成困難。但7#或8#調節門分別控制5只噴嘴,1#,2#,7#或者1#,2#,8#調節門組合(控制的噴嘴數量為12組)將會更接近設計值,且有利于縮小上、下汽缸蒸汽的溫差。經查原圖紙,3#,4#和7#,8#調節門門頭圖號相同,3#,4#和7#,8#調節門門座圖號相同,故只需要把7#或者8#門頭和3#或4#門頭更換位置,松開各門桿鎖母,將3#和4#門桿長度數值與7#和8#門桿長度值對調調整,對調后順序開啟,1#和2#,7#和8#,3#和4#,5#和6#重疊度不變。實施改造之前,對門頭順序變更后引起的葉片激振力變化進行了計算和校核,結果表明在安全范圍(±15%)內。

3.3.2 壓力級

對于壓力級,在改造過程中把對第1和第2壓力級隔板噴嘴上原來封堵較多的專用噴嘴堵塊進行拆除,拆除第3級隔板,取出第3壓力級葉輪的葉片并保留葉根(從恢復和保護葉根槽部考慮),增加同質量配重環以防止汽輪機重心偏移,經過計算,臨界轉速應控制在2 000 r/min以內。為了降低排汽壓力,對排汽背壓管廊管道進行改造,最大程度上減少壓損,提高整機蒸汽有效焓焓降。

圖1 改造后機組高壓缸噴嘴組前視圖

4 改造后運行效果

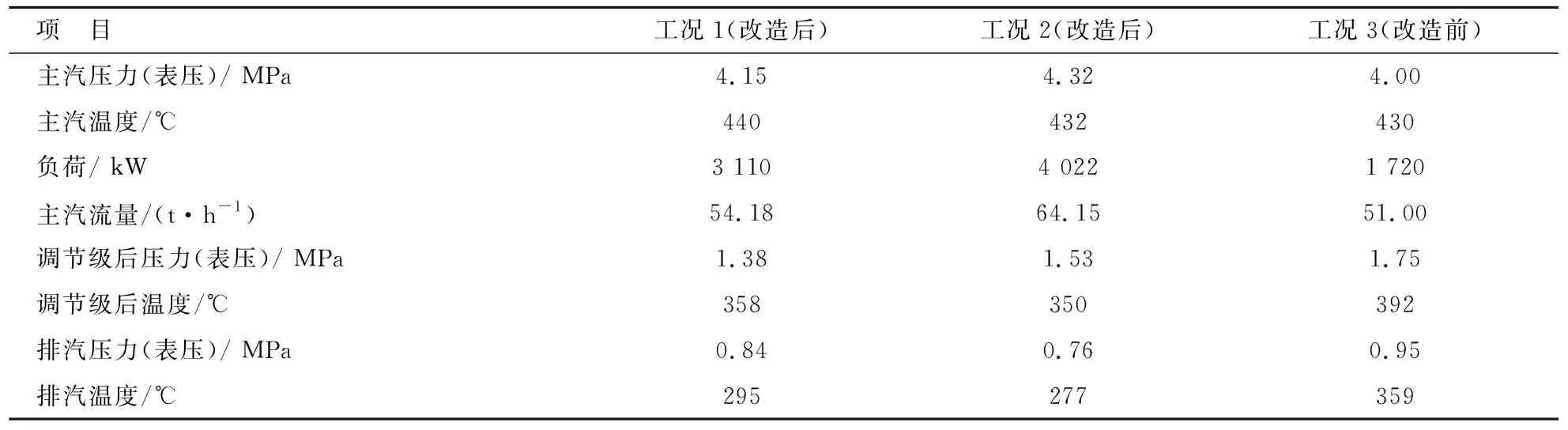

改造后,該機組一次并網成功,基本解決了存在的問題,經1年多的運行,實際效果良好。機組改造前、后典型運行工況比較見表3。

在設計主汽流量高限時,該機組改造后平均發電負荷由改造前的1 580 kW提高至3 100 kW,增加了約1倍的發電量。設計主汽流量下,該機組相對內效率由改造前的45.60%提高至72.56%,機組汽耗由改造前的22.38 kg/(kW·h)降至17.42 kg/(kW·h)左右,供熱標煤耗基本在3.8~4.0 kg/GJ。

表3 機組改造前、后典型運行工況比較

改造后,在相同主汽流量參數和不增加人工費用、設備折舊等費用構成成本情況下,每月即可增加純效益35.38萬元。