兩段式干煤粉加壓氣化技術在300 kt/a甲醇裝置中的應用

史 亮

(內蒙古鄂爾多斯市烏審旗世林化工公司 內蒙古鄂爾多斯017300)

兩段式干煤粉加壓氣化爐是內蒙古鄂爾多斯市烏審旗世林化工公司(以下簡稱世林化工公司)煤制甲醇的核心裝置,采用水冷壁結構及以渣抗渣原理,該裝置無耐火磚襯里,運轉周期長,無需備爐。該氣化爐采用干煤粉加壓進料方式,對稱布置4只煤燒嘴,單爐投煤量1 000 t/d,以純氧為氣化劑,干煤粉被惰性氣體(氮氣或二氧化碳)攜帶,同氧化劑(氧氣和蒸汽)一起通過煤粉噴嘴進入氣化爐,氣化爐爐膛溫度高達1 400~1 600 ℃,壓力4.0 MPa,碳轉化率高達99%以上,噸精甲醇比氧耗620 m3(標態),冷煤氣效率達90%,液態排渣,所產粗煤氣比較潔凈,粗煤氣中有效氣(CO+H2)體積分數達85%~90%(干基)、CO2體積分數在5%~8%,副產中壓蒸汽經過熱后并網或自用。

1 氣化工藝原理

兩段式干煤粉加壓氣化爐采用干法進料氣流床氣化工藝,煤炭在高溫下發生熱化學反應。由于在氣化爐內高溫條件下發生多相反應,反應過程極為復雜,可能進行的化學反應很多。在高溫條件下,生成的粗煤氣中主要含CO,H2,CO2,H2O,N2和少量的H2S,COS,CH4等。在粉煤氣流床氣化爐中進行的氣化反應過程及反應方程可概括如下。

(1)煤的干燥及裂解與揮發物的燃燒氣化。由于氣流床氣化反應溫度很高,煤粉受熱速度極快,可認為煤粉中的殘余水分瞬間快速蒸發,同時發生快速的熱分解脫除揮發分,生成半焦和氣體產物(CO,H2,CO2,H2S,N2,CH4和其他碳氫化合物CmHn)。在富含氧氣的條件下,生成的氣體產物中的可燃成分(CO,H2,CH4,CmHn)迅速與O2發生反應,并放出大量的熱,使粉煤夾帶流溫度急劇升高,并維持氣化反應的進行。

(2)固體顆粒與氣化劑(氧氣和蒸汽)之間的反應。脫除揮發分的粉煤固體顆粒或半焦中的固定碳在高溫條件下與氣化劑進行氣化反應。

(3)揮發分的燃燒反應。剩余的氧與碳發生燃燒和氣化反應,使氧消耗怠盡,熾熱的半焦與水蒸氣進行還原反應,生成CO和H2。

(4)與固體顆粒間的反應。高溫的半焦顆粒,除與氣化劑(蒸汽和氧氣)進行氣化反應外,與反應生成氣也存在氣化反應。在高溫還原性氣體存在的條件下,煤中的硫與H2和CO反應生成H2S和COS。

(5)反應生成氣體彼此間進行的反應。在高溫條件下,氣化反應生成的氣體活性很強,在它們自身被生成的同時,其相互之間也存在著可逆反應。上述反應按熱效應分2種形式:①放熱反應,即C-O2反應、CO-O2反應、H2-O2反應、水煤氣變換反應、甲烷的生成反應等;②吸熱反應,即C-CO2反應及C-H2O反應等。

2 工藝單元

(1)原料煤在磨煤單元經研磨、干燥、分離等工序制成合格煤粉,然后送至煤粉輸送單元,并根據氣化爐負荷相應調整磨煤系統負荷;若2套鎖斗加壓輸送系統用煤量出現偏差時,及時將數控程序改為手動操作,實現系統經濟穩定運行。

(2)煤粉輸送單元由2套完全相同的鎖斗加壓輸送系統組成,將磨煤單元送來的煤粉經鎖斗加壓送往氣化爐的4只煤燒嘴。

(3)煤氣化單元將經加壓后的粉煤與氧氣通過2對對稱布置的煤燒嘴送入氣化爐,在極為短暫的時間內完成升溫、揮發分脫除、裂解、燃燒及轉化等一系列物理和化學過程,產生粗煤氣;粗煤氣在氣化爐二段經減溫噴淋冷卻水激冷至800~900 ℃,使其中夾帶的熔融態灰渣顆粒固化,粗煤氣離開氣化爐進入激冷罐,在激冷罐內與水發生傳熱、傳質后送至濕法洗滌單元。另外,氣化爐副產的中壓蒸汽經過熱后并入管網或自用。

(4)除渣單元將氣化爐渣口流出的液態渣冷卻、粒化,然后通過撈渣機和渣皮帶輸送機送往渣場。

(5)濕法洗滌單元將經過除塵后的粗煤氣在文丘里洗滌器和濕洗塔內洗滌激冷,以脫除粗合成氣中所含的氯化氫、氫氟酸和微量固體,洗滌后的煤氣中含有一定量的蒸汽,有利于后續的變換反應。

(6)灰水處理單元將除渣單元、濕法洗滌單元及其他單元送來的廢水進行閃蒸處理,再回收、循環利用。

(7)公用工程單元包括高壓氮氣系統、低壓氮氣系統、冷卻水系統、工藝水系統、蒸汽/冷凝液系統,為其他各單元提供服務,滿足各單元對氮氣、各種工藝水及蒸汽的需要。

3 氣化爐開車情況

3.1 系統開車情況

2012年8月5日18:20,煤氣化裝置電氣、儀表及公用工程管網具備條件,進入開車階段。該氣化裝置使用內蒙古當地低硫分和高揮發分原料煤,磨煤單元將煤粉粒徑(d)工藝標準控制在≤90.0 μm的煤粉量占質量分數>90%,d≤5.0 μm的煤粉量占質量分數<10%;水汽系統升溫至135 ℃,煤粉加壓倉充壓介質和煤線煤粉輸送介質均為經二氧化碳壓縮機壓縮后的中壓氮氣(6.5 MPa),空分裝置產的6.5 MPa和8.1 MPa中壓氮氣進行補充;系統投料為數控控制,55%負荷下投料;4條煤線的煤粉流動速度均控制在6.5~7.5 m/s,煤粉密度均控制在290~305 kg/m3。2012年8月6日16:00氣化爐投料成功。

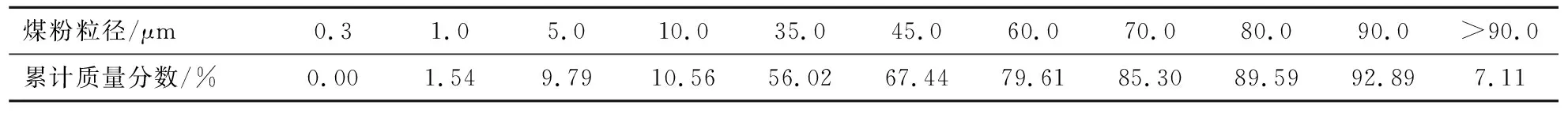

煤質成分分析(質量分數):全水3.86%,灰分14.54%,揮發分32.26%,硫1.42%,固定碳49.32%。灰熔點:DT 950 ℃,ST 1 200 ℃,HT 1 210 ℃,FT 1 240 ℃(分析時間2012年8月5日20:00)。煤粉粒徑分布及累計其質量分數(分析時間2012年8月6日01:30)見表1。

粗煤氣成分(體積分數):H236.19%,CO51.80%,CO26.83%,N24.27%,O2+Ar0.01%,總硫0.22%,CH4未檢出(分析時間2012年8月6日16:35)。

氣化爐爐渣成分(質量分數):內水0.33%,灰分98.68%,揮發分0.29%,固定碳0.70%(分析時間2012年8月6日17:15)。

從以上開車數據可看出:煤粉粒度控制達到工藝標準,氣化爐溫度控制在1 150~1 200 ℃,粗煤氣經過激冷溫度降至670~700 ℃,粗煤氣中有效氣(CO+H2)體積分數達87.99%,CO2體積分數<7%。爐渣中揮發分和固定碳總質量分數<1%,爐渣中可燃物少,碳轉化率高。

表1 煤粉粒徑分布及其累計質量分數

3.2 主要問題及解決措施

(1)煤線密度計和速度計多次出現波動,煤粉在流動性和輸送穩定性方面暴露出問題,進氣化爐氧碳比難以控制。采取的措施:磨煤機出口物料溫度控制在85~90 ℃;煤粉中內水質量分數嚴格控制在1%~2%;保證煤粉管線伴熱正常投用;煤粉加壓系統充壓時要穩定;經調整,氧碳比能夠穩定控制在0.80~0.85。

(2)根據對國內煤粉氣化爐的調研,點火燒嘴、開車燒嘴易被損壞。采取的防范措施:注意點火燒嘴和開工燒嘴的安裝,防止燒嘴機械性損傷或使氣化爐水冷壁損壞;保持點火燒嘴和開工燒嘴通道清潔;氣化爐55%負荷下投料,提高氧壓并保持煤線密度計和速度計穩定,首先用手動控制將距離開工燒嘴最近的1只煤燒嘴進行投運,然后投運其對稱的第2只煤燒嘴,再依次將剩余的2只煤燒嘴投運(一般4只對稱布置的燒嘴中,有2只煤燒嘴距離開工燒嘴最近,然后根據煤線密度計和速度計的運行指標,選擇投運其中1只煤燒嘴,然后依次投運剩余煤燒嘴)。4只煤燒嘴運行穩定后,系統進入加負荷階段,氣化爐負荷控制系統由手動控制模式轉換至自動控制模式。

(3)中壓循環水泵入口濾網抽癟,運行穩定性差。采取的措施:改進中壓循環水泵入口過濾器濾網,有效控制了有效過濾面積、濾網孔徑和阻力;保證汽包水質,避免結垢而引起水冷壁管損壞和中壓循環水泵損壞;在設備制造、管道安裝、單體試車期間,注意保持系統的潔凈性,以防止激冷環堵塞。

(4)防止煤燒嘴冷卻套和膨脹節損壞。采取的措施:裝配時,在煤燒嘴罩上進行雙面焊,作防護;用耐火材料填充膨脹節;在煤燒嘴冷卻水入口和出口處增設溫度計,以便對煤燒嘴冷卻套進行實時監控。

(5)防止煤燒嘴罩損壞。采取的措施:嚴格控制煤燒嘴伸入氣化爐內的長度;適當加大燒嘴罩冷卻水流量;穩定磨煤單元操作,保證進爐氧碳比穩定;嚴格監控煤的品質,包括固定碳、水分、揮發分含量和灰熔點,若更換煤種,必須及時調整各相關工藝控制參數;根據煤灰熔點,嚴格控制爐溫和適當降低氧碳比。

(6)防止黑水和灰水管線堵塞。采取的措施:穩定爐溫;更換煤種時,應檢測灰分含量,防止生成大渣塊,保證黑水管線循環正常;均勻平穩添加絮凝劑,注意閃蒸系統水的黏度和密度變化,適當加大循環水排放量,以防止因沉降效果減弱導致水中雜質過多而堵塞管道系統。