吹風氣余熱回收裝置的應用

齊漢強 張理存

(陜西洋縣玉虎化工有限責任公司 陜西洋縣723309)

陜西洋縣玉虎化工有限責任公司2008年將原裝置產能擴大至80 kt/a合成氨聯產30 kt/a甲醇工藝裝置。原蒸汽系統鍋爐配置為SHL- 10- 25-A鍋爐和Φ3 000 mm吹風氣余熱鍋爐裝置各1套,單風機Φ3 000 mm吹風氣余熱回收裝置已明顯不能滿足生產要求。2012年決定新增1套生產15 t/h過熱蒸汽(1.27 MPa,280 ℃)的吹風氣余熱回收裝置,設計用于回收6臺Φ2 650 mm造氣爐產生的52 000 m3/h(標態)吹風氣[含可燃物體(H2+CH4+CO)體積分數8%~12%],采用6臺造氣爐分2套雙重風設計同時回收吹風氣,所產的蒸汽可滿足80 kt/a合成氨系統的蒸汽需求,可代替原10 t/h鏈條鍋爐和6 t/h吹風氣回收裝置;達到節能、環保、安全生產的目的。2013年9月,該裝置投運,經過2個月調整,各項指標基本達到設計指標。

1 工藝技術方案

1.1 工藝流程

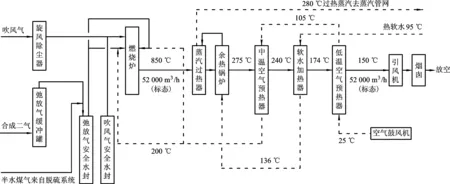

15 t/h吹風氣余熱回收裝置工藝流程見圖1。

圖1 15 t/h吹風氣余熱回收裝置工藝流程

氣體流程:各造氣爐產生的250~300 ℃的吹風氣進入吹風氣總管,經旋風除塵器后進入燃燒爐,與中溫空氣預熱器送至燃燒器出來的一股200 ℃的中溫空氣混合燃燒;與此同時,從合成系統送來的弛放氣經減壓后入緩沖罐、安全水封,在燃燒器中與中溫空氣預熱器送來的另一股200 ℃的中溫空氣混合燃燒,產生的高溫煙氣在燃燒爐內保持在750~900 ℃安全燃燒溫度,燃燒爐出口850 ℃高溫煙氣依次進入蒸汽過熱器、余熱鍋爐、中溫空氣預熱器、軟水加熱器、低溫空氣預熱器,熱量得到充分利用回收后,由引風機抽送,經除塵后通過煙囪直接放空。

汽水流程:由熱水箱來的95 ℃熱軟水送入軟水加熱器,溫度由95 ℃提升至136 ℃左右送入余熱鍋爐,在對流管束中經煙氣加熱形成自然循環,產生汽水混合物經汽水分離進入蒸汽過熱器,產生壓力≤1.27 MPa、≤溫度280 ℃過熱蒸汽,送入蒸汽系統管網供后工序使用。

空氣流程:空氣經鼓風機加壓后經低溫空氣預熱器預熱至105 ℃,進入中溫空氣預熱器溫度提高至200 ℃通過燃燒器進入燃燒爐與吹風氣混合燃燒,同時另一股200 ℃中溫空氣在燃燒器內與合成弛放氣混合燃燒后進入燃燒爐。

1.2 主要設計控制指標

入燃燒爐吹風氣溫度:≥250 ℃;

燃燒爐熱點溫度:850~1 000 ℃;

煙囪排煙溫度:≤150 ℃;

過熱器蒸汽溫度:≤280 ℃;

二次空氣溫度:≤200 ℃;

給水溫度:≤98 ℃;

軟水加熱器出口熱水溫度:136 ℃;

鍋爐蒸汽壓力:≤1.27 MPa;

進燃燒爐弛放氣壓力:0.03~0.05 MPa;

余熱鍋爐液位:1/2~2/3;

煙氣中可燃物(H2+CH4+CO)體積分數:<1.0 %;

煙氣中氧氣體積分數:≤2.0%。

1.3 設計技術特點

吹風氣進口管道從燃燒爐側面以切向進氣,氣體在爐內形成內旋式自上而下均勻混合,燃燒流程長、燃燒徹底;2臺對置式燃燒器燒嘴是弛放氣進氣及配風燃燒的裝置,每臺燃燒器設計2股配風線(Φ300 mm和Φ500 mm)分別為弛放氣和吹風氣配風,可達到無焰燃燒的目的,助燃氣耗量小。燃燒爐內設若干燃燒蓄熱單元,蓄熱能力強、不集灰、阻力小,利于煤粉燃燒。余熱鍋爐采用單鍋筒、隧道式設計,集灰少、阻力小、熱回收利用效率高。系統采用DCS集中控制,既節能又確保操作安全。

1.4 主要設備

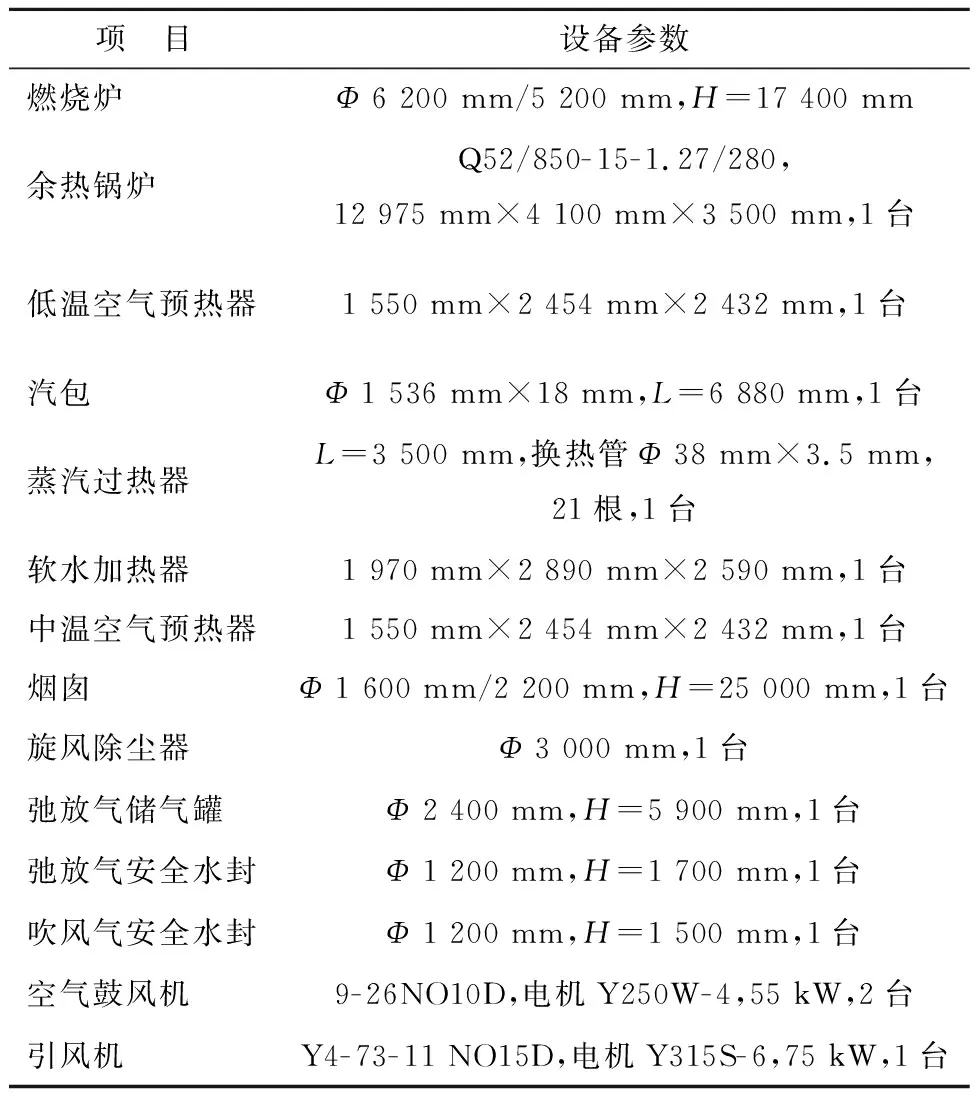

主要設備參數見表1。

2 運行效果

(1)實際運行工況。由于氮肥產能過剩、市場疲軟,所以生產系統根據氮肥市場需求僅需運行3臺造氣爐,合成氨產能僅發揮50~60 kt/a。入燃燒爐吹風氣溫度250~300 ℃;來自合成膜回收氫系統的尾氣流量控制在650~850 m3/h(標態),燃燒爐溫度達到設計溫度(850~950 ℃),過熱蒸汽溫度≤280 ℃、壓力1.27 MPa;該裝置實際產生過熱蒸汽6.5~7.5 t/h、過熱蒸汽壓力控制在1.10 MPa左右;過熱蒸汽壓力設定值1.20 MPa,超壓后蒸汽過熱器放空閥自動開啟放空,過熱蒸汽壓力低于1.2 MPa放空閥自動關閉。余熱鍋爐液位控制在1/2~2/3,設有高、低液位自動報警且自動上水。煙囪出口煙氣中氧氣體積分數≤2.0%、可燃物體積分數≤1.0%。DCS自動化控制,溫度超高和偏低自動報警;余熱鍋爐高、低液位報警且自動上水;過熱蒸汽壓力超壓自動放空等,操作方便、保證了余熱鍋爐節能安全運行。

表1 主要設備參數

(2)煙煤節省估算。原運行10 t/h鏈條鍋爐和6 t/h余熱鍋爐時,噸氨需消耗煙煤0.06 t,以80 kt/a合成氨規模計,目前不消耗煙煤(以1 t煙煤折0.7143 t標煤),則年節標煤3 428.64 t。

(3)減排估算。按80 kt/a合成氨、噸氨產生吹風氣量2 010~2 250 m3(標態),其中CO體積分數7%計,則年減排CO1.26×107m3(標態)。

3 存在問題

運行中,燃燒爐溫度850~1 000 ℃,但是余熱鍋爐出口煙氣溫度>350 ℃,引風機進口煙氣溫度180~230 ℃,較設計煙氣溫度≤150 ℃明顯偏高,顯熱損失大。

原因分析:①余熱回收器設計換熱面積偏小,導致排煙溫度偏高;②吹風氣中可燃物(H2+CH4+CO)體積分數>12%,熱值較高;③造氣爐吹風閥存在內漏; ④造氣系統吹風負荷重,風壓大、炭層低而導致 吹風氣帶出物到燃燒爐的煤粉量大; ⑤該裝置 沒有安裝有效的吹灰器裝置,長時期運行后導 致余熱鍋爐換熱器、空氣預熱器、軟水加熱器集 灰嚴重,換熱效率降低,排煙溫度升高; ⑥操作 調整中配風量過大,導致煙氣中氧含量高,熱損 失增加。