循環流化床鍋爐SNCR脫硝系統運行總結

劉 欣 高繼光 林其聰 馬通生

(河南心連心化肥有限公司 河南新鄉453731)

0 前言

循環流化床鍋爐由于具有燃燒效率高、對煤種適應性廣、脫硫效率高、氮氧化物排放量小、灰渣可再利用等優點,廣泛應用于化肥企業自備電廠,并取得了良好的經濟和社會效益。化肥企業自備電廠,一般都采用中、小型鍋爐,屬于整個系統的輔助設備,由于循環流化床鍋爐采用低溫和空氣分級燃燒的方式,其排放氣中氮氧化物一般在150~300 mg/m3(標態),較煤粉爐的要低得多,但面對當今嚴格的脫硝標準要求,中、小型循環流化床鍋爐煙氣脫硝方式的選擇尤為重要。

目前,主要的商業化鍋爐煙氣脫硝技術包括選擇性催化還原技術(SCR)和選擇性非催化還原技術(SNCR)。SCR脫硝技術受鍋爐運行條件影響較小、反應條件易于控制、能夠達到很高的脫硝效率(可達90%以上),但因采用催化劑,設備較多,投資和運行費用高;而循環流化床鍋爐,排放氣中氮氧化物質量濃度低于400 mg/m3(標態),如果再配以SNCR脫硝技術,就可以達到低于200 mg/m3(標態)的排放水平,并維持氨逃逸量<10×10-6(體積分數),不僅可節約資金,而且符合經濟控制氮氧化物排放的宗旨。

1 SNCR脫硝技術工藝原理

選擇性非催化還原法是將還原劑(氨水、尿素或液氨)噴入爐膛溫度為800~950 ℃的區域,還原劑迅速熱分解成NH3并與煙氣中的NOx發生反應,生成N2和H2O。其主要反應方程如下:

4NH3+4NO+O2=4N2+6H2O

NO+NO2+2NH3=2N2+3H2O

6NO2+8NH3=7N2+12H2O

2 SNCR脫硝技術優點

(1)對循環流化床鍋爐而言,SNCR脫硝工藝有著豐富的實踐運行經驗,是投入商業運行較成熟的煙氣脫硝技術,長期運行脫硝效率可達到60%以上。由于循環流化床鍋爐采用低溫和分級

燃燒的方式,再配以SNCR脫硝技術,其尾氣就可滿足NOx排放標準。

(2)采用SNCR脫硝技術,既不需要對鍋爐燃燒設備進行改動,也不需要改變鍋爐常規運行方式,對鍋爐的主要運行參數不會有顯著影響。由于SNCR的反應是靠鍋爐內的高溫驅動,不需昂貴的催化劑,因此,經濟性較好,投資、運行成本低。

(3)SNCR脫硝技術關鍵是還原劑噴射系統和控制系統,與鍋爐現有設備銜接的部分也是還原劑噴射系統,而安裝噴射系統僅需3 d左右的停爐時間,小修期間便可完成施工。

3 運行情況

河南心連心化肥有限公司于2012年開始對循環流化床鍋爐煙氣脫硝技術進行調研,并于2013年完成75 t/h循環流化床鍋爐煙氣脫硝系統工程建設。該脫硝系統經過將近1個月的整改優化后順利進行了168 h試運行,并通過新鄉市環保局檢測驗收。

3.1 工藝流程

煙氣脫硝系統采用化肥系統中自備質量分數15%左右的氨水為還原劑。該系統主要包括物料儲存及輸送系統、還原劑噴射系統、霧化風系統、電儀及控制系統等。

質量分數15%左右的氨水通過氨水輸送泵與稀釋水泵出口的稀釋水被提高到一定壓力后送至混合器,經混合均勻后成為質量分數5%~10%的稀氨水,稀氨水經計量分配系統被均勻分配至各個噴射點。各噴槍采用固定方式,使用霧化風對其進行冷卻保護,且保證不產生液滴,對水冷壁無不良影響。

控制系統根據經驗值設定稀釋水與氨水的總流量之和,通過靜電除塵器進口煙道處煙氣中NOx檢測值作為反饋值,與設定的NOx值進行PID比較運算后自動調節氨水泵變頻器頻率,控制氨水泵出口流量,通過總流量減去氨水流量的差值(即稀釋水流量)來自動調節稀釋水泵頻率。

3.2 運行數據

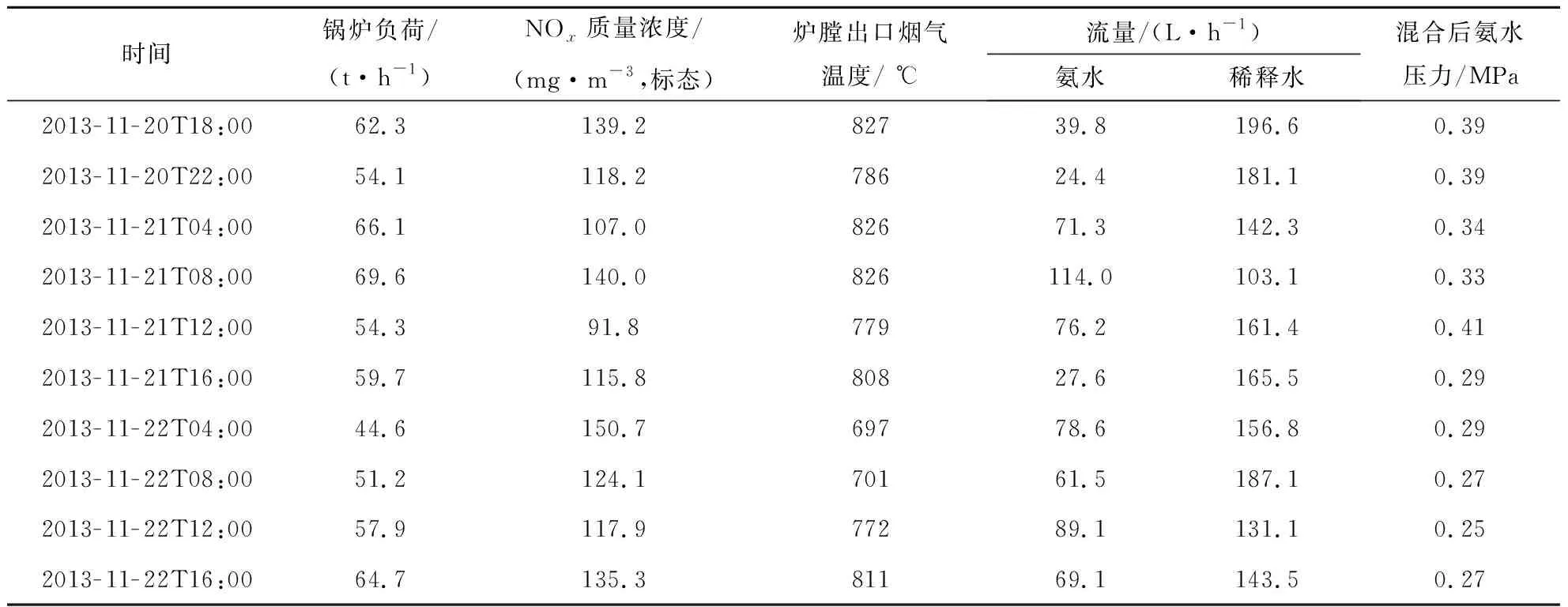

該煙氣脫硝系統投運后,鍋爐負荷在40 t/h以上時,根據NOx分析儀數據顯示脫硝后NOx監測值均在200 mg/m3(標態)以下,滿足工藝要求。煙氣脫硝系統運行參數見表1。

表1 煙氣脫硝系統運行參數

4 結語

以1臺75 t/h循環流化床鍋爐為例,煙氣SNCR脫硝系統投運后,按年運行8 000 h、煙氣量100 000 m3/ h(標態)、NOx初始排放質量濃度400 mg/m3(標態)、脫硝效率60%計,則年可減少NOx排放量192t,達到了節能減排的目的。

氨水作為化肥系統的中間產品,可作為循環流化床鍋爐煙氣脫硝系統的還原劑。在煙氣SNCR脫硝系統運行成本中,還原劑氨水占了大部分(達90%),化肥系統循環流化床鍋爐采用自產氨水為還原劑,可大大降低煙氣SNCR脫硝系統運行成本。