液壓蓄能式公共汽車制動能量回收系統匹配與試驗分析

曲金玉,王儒,任傳波,韓爾樑,劉林

(1.山東理工大學交通與車輛工程學院,山東淄博255049;2.濰柴動力股份有限公司新能源技術中心,山東濰坊261000)

公共汽車在市區運行時需要頻繁起步、加速和制動,使得發動機的工作點經常偏離燃油效率最高的經濟曲線而使油耗增加,廢氣排放也隨之增加;且在制動過程中,車輛的動能經制動器的摩擦轉化為熱能被浪費掉[1]。因此,如何合理有效地回收車輛制動過程中浪費的能量就成為汽車節能技術研究熱點。

目前,液壓蓄能方式因功率密度大、存儲能量時間長、工作性能穩定和成本低等優點,便于商業化應用[2]。文中針對城市公共汽車的特殊要求提出了一種新型液壓蓄能式制動能量回收系統,介紹了該系統的組成和工作原理,并著重對液壓系統的主要部件性能進行分析,合理匹配系統參數。最后,通過臺架和實車道路試驗,對該系統的制動回收性能進行驗證。

1 制動能量回收系統組成與工作原理

1.1 系統組成

該液壓蓄能式制動能量回收系統的結構如圖1所示,系統主要由動力總成、液壓系統、電子控制系統三部分組成。

圖1 液壓蓄能式制動能量回收系統結構圖

其中,動力總成包括:傳動裝置,電磁離合器總成,液壓泵/馬達總成。該總成在保持原有柴油機零部件結構不變,將傳動裝置裝配在柴油機缸體與飛輪殼之間,使發動機曲軸通過傳動裝置與電磁離合器、液壓泵/馬達連接;通過控制電磁離合器的接合與分離,實現液壓泵/馬達與柴油機之間的動力傳遞。

液壓系統主要包括:液壓蓄能器、液壓閥體控制模塊、低壓閉式油箱等部分。

電子控制系統主要包括:電控單元、車速傳感器、蓄能器壓力傳感器和電磁換向閥等。其功能是通過檢測車輛的行駛參數和各傳感器信號,對制動能量回收過程進行控制。

1.2 系統工作原理

車輛制動減速時,經電控系統對各信號的檢測和判斷,電磁離合器接合,車輛慣性力驅動液壓泵運轉,此時,液壓油由低壓油箱經液壓管路通過電磁換向閥的控制流入高壓蓄能器中,這樣就將車輛的動能轉化為液壓勢能儲存在蓄能器中。當終止制動后,制動回收系統停止工作,車輛正常運行。在緊急制動時,除進行制動回收外,車輛原制動系統同時保持獨立運行;在倒檔位置制動時,車輛原制動系統保持獨立運行,制動回收系統不工作。

2 制動回收系統參數匹配與分析

2.1 車輛制動減速過程

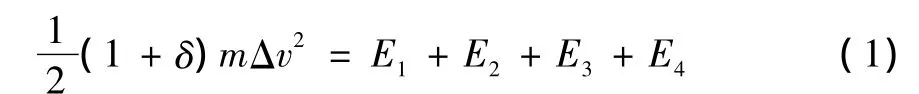

假設公共汽車制動工況是在水平路面上進行,忽略制動過程中制動器消耗的能量,汽車制動時能量平衡方程如下:

式中:δ為車輛旋轉質量換算系數;m為車輛滿載質量,kg;E1為液壓系統回收和損失的總能量,J;E2為車輪克服滾動摩擦損失的能量,J;E3為發動機制動阻力消耗的能量,J;E4為車輛克服空氣阻力消耗的能量,J。

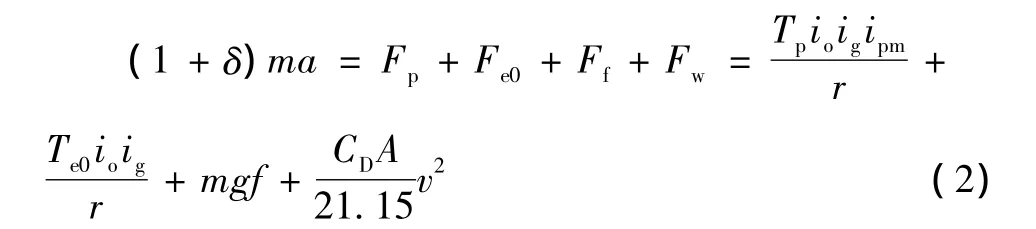

根據汽車理論,汽車制動能量回收過程中動力學平衡方程為[3]:

式中:a為制動減速度,m/s2;Fp為液壓泵制動阻力,N;Fe0為柴油機空轉的制動阻力,N;Ff為輪胎滾動阻力,N;Fw為空氣阻力,N;f為輪胎滾動阻力系數;Te0為發動機空轉時的制動阻力矩,根據臺架實驗結果,取Te0=200 N·m[4]。

其中,液壓泵制動阻力矩Tp為:

式中:ηmh為液壓泵/馬達機械效率;Vg為液壓泵/馬達額定排量,mL/r;Δp為液壓系統工作壓力差,MPa。

忽略液壓部件的壓力泄漏,可認為蓄能器工作壓力差即為液壓系統的工作壓力差 Δp。由式 (2)、(3)可得出,對于給定的車輛,當液壓泵/馬達排量Vg確定的情況下,增加液壓系統工作壓力差Δp有助于提高系統的制動性能,縮短制動距離,減少傳統制動系統的耗損,提高制動器的使用壽命。

2.2 氣囊式液壓蓄能器性能分析

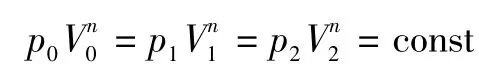

皮囊式蓄能器工作時,由于工作介質 (氮氣)的影響,可以看作是一個獨立的熱力學系統和外界進行能量傳遞和轉換的過程[5]。

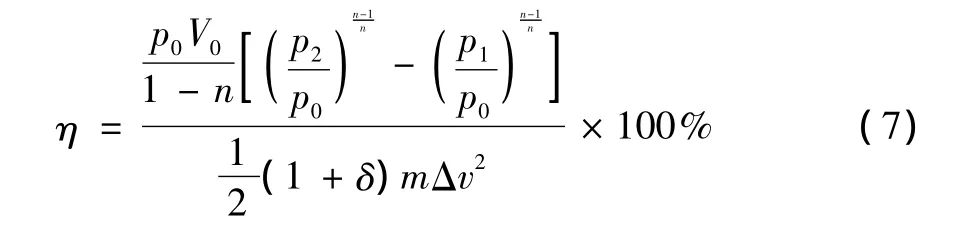

車輛制動過程中,蓄能器回收的能量ΔE等于外界對蓄能器內部氣體所做的功。由熱力學第一定律可知[9]:

式中:ηv為車輛傳動效率;ηh為液壓傳動效率。

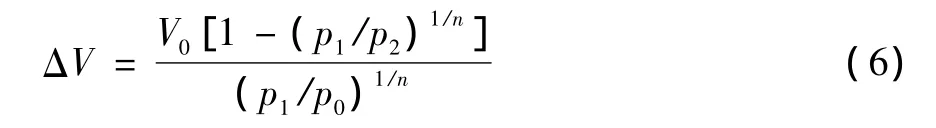

當蓄能器工作壓力從p1上升到p2時,液壓系統工作壓力差 Δp=p2-p1,蓄能器氣體容積變化量ΔV=V1-V2,在數值上等于液壓泵向蓄能器充入的油量,即蓄能器的有效容積ΔV為:

結合上述計算公式,評價制動能量回收過程的回收率η的計算公式為:

由上式可知,蓄能器初始充氣壓力p0、最低工作壓力p1、最高工作壓力p2和總容積V0是影響制動能量回收率的主要因素。其中,最低工作壓力p1應滿足執行機構最大負載工作時所需壓力。

制動時流入蓄能器的液體體積Vliq為:

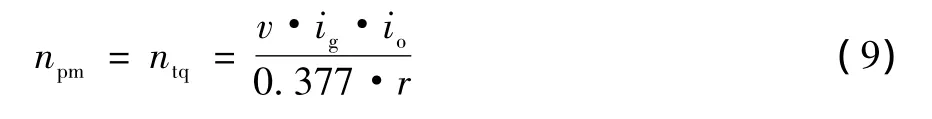

式中:ηv為液壓泵/馬達容積效率;npm為液壓泵/馬達轉速,r/min。

其中,根據設計的傳動裝置,其傳動比ipm=1,假設車輛制動回收時,電磁離合器不打滑,即滑移率為0,則有:

式中:ntq為發動機轉速,r/min。

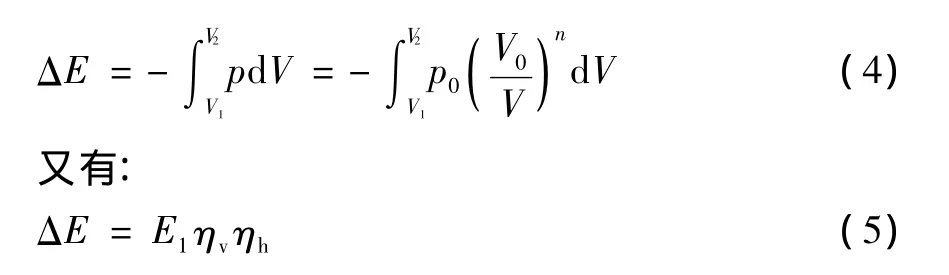

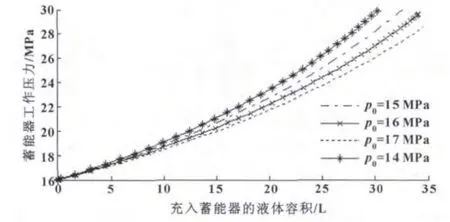

圖2、圖3分別為蓄能器不同初始充氣p0和總容積V0下的蓄能器工作壓力p與流入蓄能器的液體體積Vliq的關系曲線。

圖2 不同初始充氣壓力下的蓄能器工作壓力隨充入油液體積的變化曲線

圖3 不同容積下的蓄能器工作壓力隨充入油液體積的變化曲線

由圖2、3可知,相對初始充氣壓力p0,蓄能器容積V0的大小對蓄能器工作壓力變化率的影響較大。在蓄能器初始充氣壓力p0和最低工作壓力p1一定的情況下,減少蓄能器容積V0可以提高工作壓力的變化率和制動減速度a;但蓄能器回收的能量ΔE減少,回收率η也會降低;當蓄能器容積V0一定時,增大最高工作壓力p2都能提高蓄能器回收的能量ΔE;但是會受密封和安全等因素的限制。所以,綜合考慮增加蓄能器容積V0和適當提高初始充氣壓力p0對提升再生系統制動能量的回收均有效。

2.3 制動回收系統主要技術參數選取

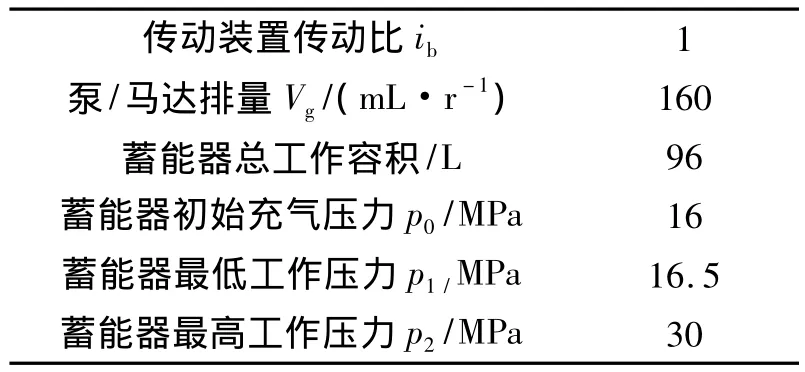

結合試驗樣車參數,并根據上述對液壓系統主要參數的分析,綜合考慮系統制動能量回收效果、提高回收率等因素,完成對該液壓蓄能式制動能量回收系統主要技術參數的匹配選擇,如表1所示。

表1 制動能量回收系統主要技術參數

3 試驗

3.1 臺架試驗

為了實際測試該系統制動回收的性能,搭建液壓蓄能式制動能量回收系統實驗臺架,如圖4所示。

圖4 液壓蓄能式制動能量回收系統實驗臺架

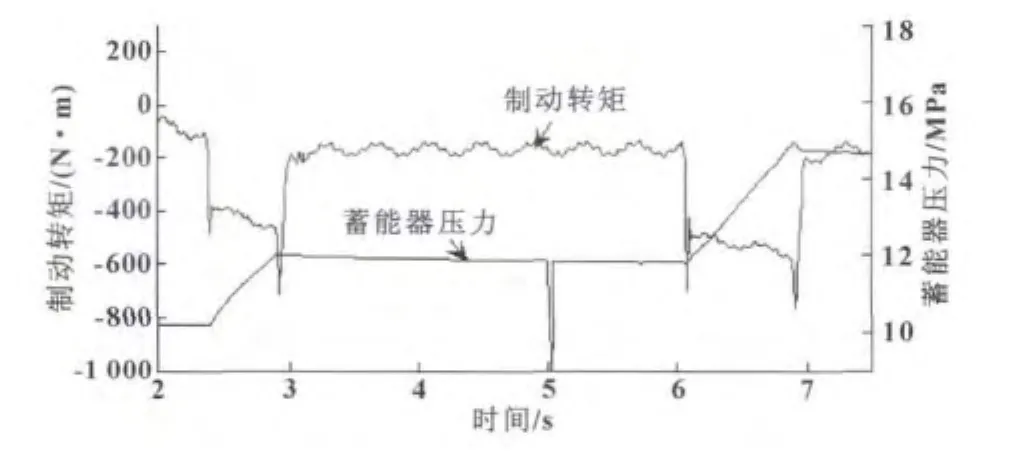

發動機以600 r/min怠速運轉,通過測功機給液壓制動回收系統增加制動扭矩,輸入扭矩為171 N·m~701 N·m,測試系統制動回收性能,試驗結果如圖5所示。車輛制動過程中,蓄能器壓力從11.81 MPa 上升至 14.76 MPa,用時8.8 s,上升速率為 0.34 MPa/s。

圖5 制動回收試驗曲線

3.2 實車道路試驗

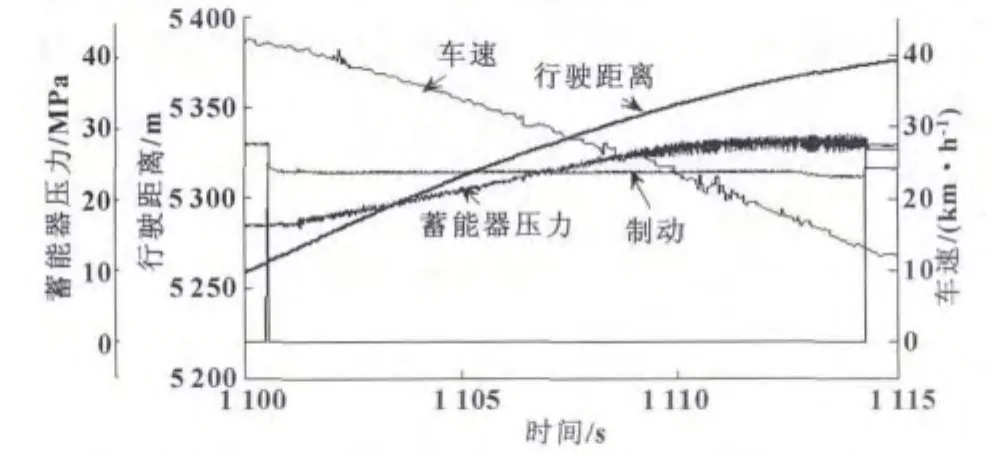

對試驗樣車進行改造并加裝該液壓蓄能式制動回收系統,進行實車道路試驗,驗證該系統在實車上的制動回收性能。試驗結果如圖6所示。

圖6 實車道路試驗測試曲線

實車道路試驗結果:車輛從初始速度42.15 km/h以五擋制動到14.83 km/h,制動時間為12.18 s,平均制動減速度為0.63 m/s2,蓄能器壓力從16.5 MPa上升至27.53 MPa,制動能量回收率為69.7%。

4 結論

(1)針對城市公共汽車運行特點,提出的一種新型的液壓蓄能式制動能量回收系統,便于實車布置改裝,通過對液壓系統參數分析綜合考慮各影響因素,完成了該系統主要技術參數的匹配。

(2)分別利用臺架試驗和實車道路試驗,測試驗證了該液壓蓄能式制動回收系統的回收性能,實驗證明了該系統具有制動回收穩定、迅速、高效等特點。

[1]趙春濤,姜繼海,趙克定.二次調節靜液傳動技術在城市公交車輛中的應用[J].汽車工程,2001,23(6):423-426.

[2]SIMON B,CHRISINE E,EDWARD G,et al.Hydraulic Hybrid Systems for Commercial Vehicles[C].SAE Paper,2007-01-4150.

[3]余志生.汽車理論[M].北京:機械工業出版社,2005.

[4]閆業翠,劉國慶,陳杰.液壓混合動力公交車動力性能仿真與試驗研究[J].汽車工程,2010,32(2):93-98.

[5]張健,羅念寧,姜繼海.液壓混合動力汽車[J].機床與液壓,2012,39(6):67-79.

[6]劉濤,姜繼海,孫輝,等.新型電控液驅車輛傳動系統特性及匹配研究[J].機床與液壓,2006(5):105-107.

[7]張慶永,常思勤.液驅混合動力車輛液壓系統設計及性能分析[J].拖拉機與農用運輸車,2010(2):37-1.

[8]封士彩.氣囊式蓄能器氣體多變指數理論值和實際值的確定[J].液壓與氣動,2002(5):3-5.

[9]李翔晟,常思勤,韓文.靜液壓儲能傳動汽車動力源系統匹配及性能分析[J].農業機械學報,2006,37(3):12-16.