桂西低品位鋁土礦拜耳法溶出

李愛龍

(廣西華銀鋁業有限公司,廣西 百色 533000)

近年來,我國氧化鋁產業發展迅猛,許多新建、擴建項目紛紛開工,氧化鋁產能迅速擴張,產量大幅增長,進一步加劇了各氧化鋁廠對礦石資源的競爭。由于我國鋁土礦資源保證度不高,加上多年來,各氧化鋁廠為追求質量,一直是采富礦、棄貧礦,礦石貧化問題日益突出。因此,針對礦石品位下降的情況,結合生產工藝,對桂西低品位礦石開展溶出性能試驗,為優化低品位礦石溶出指標,提供參考。

1 試驗原料

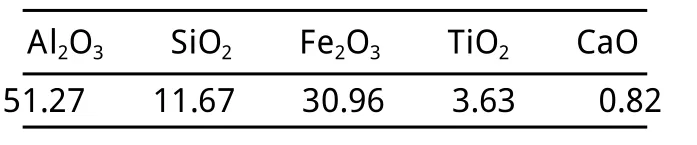

鋁土礦:華銀鋁均化庫鋁土礦經磨礦混勻,其化學成分分析見表1。

表1 鋁土礦化學成分,%

礦石A/S為6.29,品位低,質量差。

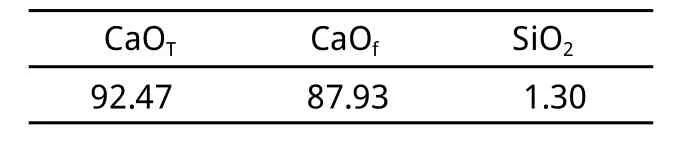

石灰:取自生產入磨石灰,經破碎混勻,其化學成分分析見表2。

表2 石灰的化學成分分析,%

循環母液、一次洗液均取自生產,每次實驗前進行成分分析。

2 鋁土礦溶出試驗方法

鋁土礦的溶出性能研究在高壓釜中進行。將2L的循環母液注入到高壓釜中,升溫至90℃,加入經過配料計算的礦石和石灰,蓋上蓋子,啟動攪拌,同時按照預定升溫曲線進行加熱,達到溶出溫度后,按要求保溫溶出;溶出完成后,自然降溫30m in,通水冷冷卻至110℃,取溶出礦漿進行固液分離,分析赤泥及漿液成分;并加入計量好的一洗液,110℃保溫1h,取稀釋礦漿進行分析。

3 實驗結果與討論

3.1 石灰添加量的影響

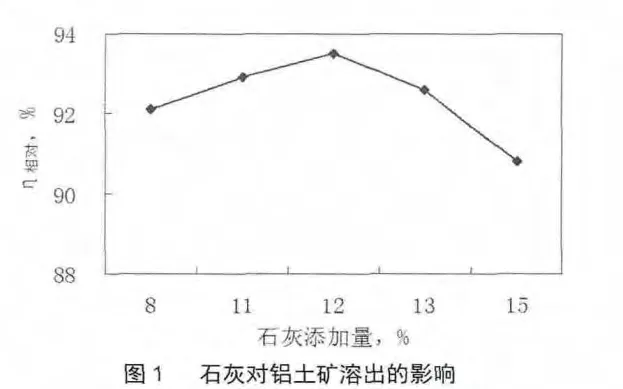

在溶出溫度260℃,保溫溶出28m in的溶出條件下,進行石灰添加量實驗,實驗結果如圖1所示。

添加石灰可以消除鈦礦物的危害作用,提高Al2O3的溶出速度,同時降低堿耗,隨著石灰添加量增大,溶出率升高;當石灰添加到一定量時,繼續增加石灰量會使赤泥產出率升高,氧化鋁損失增大,溶出率降低。通過本次試驗,石灰最佳加入量為12%。

3.2 溶出溫度影響

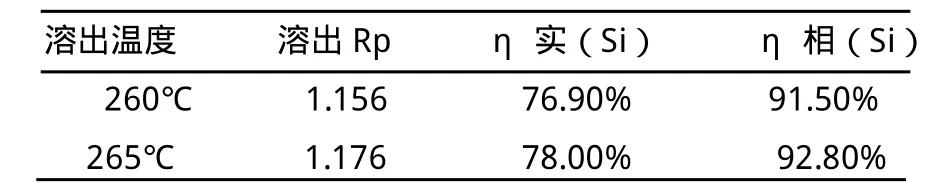

選擇最佳石灰添加量12%,在260℃和265℃下進行保溫溶出實驗,實驗結果見表3。

表3 溶出溫度實驗

礦漿細度:-63μm=77% 配料Rp:1.14 保溫時間:28min 自然降溫時間:30min

溫度是影響氧化鋁溶出過程中最主要的因素。隨著溶出溫度的升高,Al2O3在NaOH溶液中的溶解度增大,使Na2Ok能夠溶人更多的Al2O3。實驗表明,溶出溫度提高5℃,溶出礦漿Rp提高了0.02,相對溶出率提高1.3%。

3.3 溶出時間影響

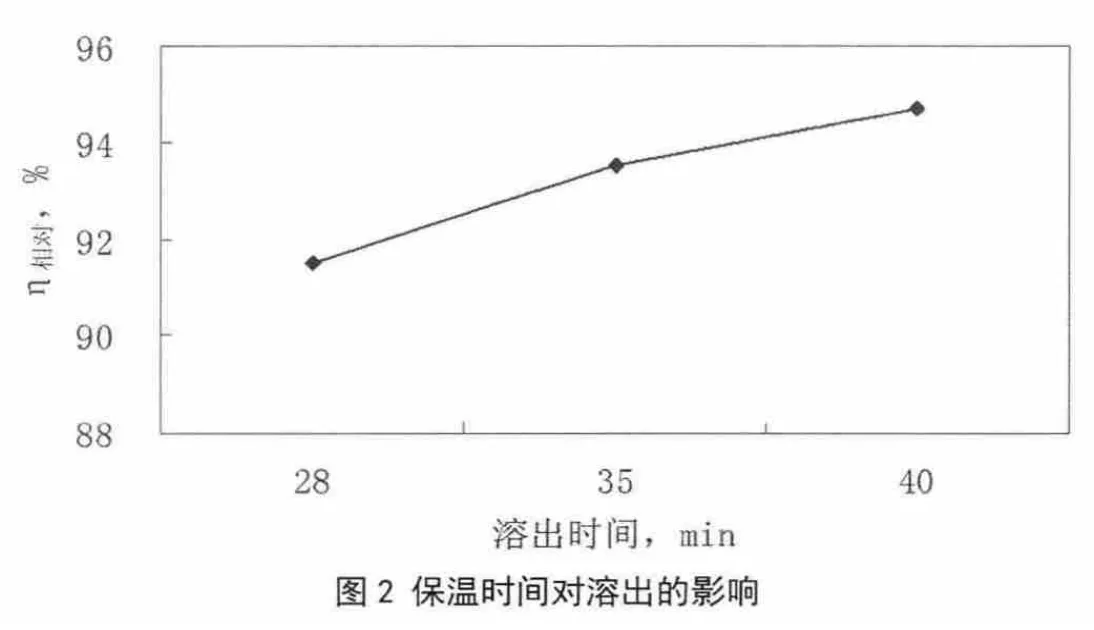

在260℃的溶出溫度下,進行了28m in、35m in及40m in的溶出時間對比實驗,見圖2。

鋁土礦溶出過程中,只要Al2O3的溶出沒有達到最大值,增加溶出時間,Al2O3的溶出率就會增大。在現有生產條件下,延長溶出時間是提高礦石溶出率的有效途徑。但從設備運轉效率來看,延長溶出時間,影響整個生產效益,找準最佳溶出時間,需要進行綜合考慮。

3.4 母液苛性堿濃度的影響

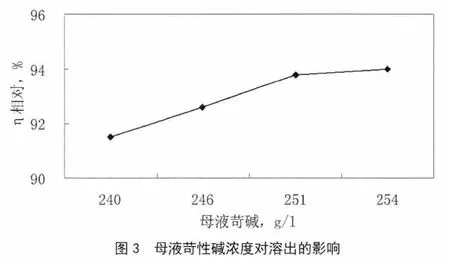

通過改變母液苛性堿濃度的溶出試驗,了解母液對低品位礦石溶出的影響,見圖3。

母液苛性堿濃度越高,Al2O3的未飽和程度就越大,鋁土礦中Al2O3的溶出速度就越快,溶出效率高。但母液苛性堿濃度低于250g/L時,溶出率隨苛性堿的增加而明顯升高,苛性堿濃度高于250g/L時,溶出率增加不明顯。

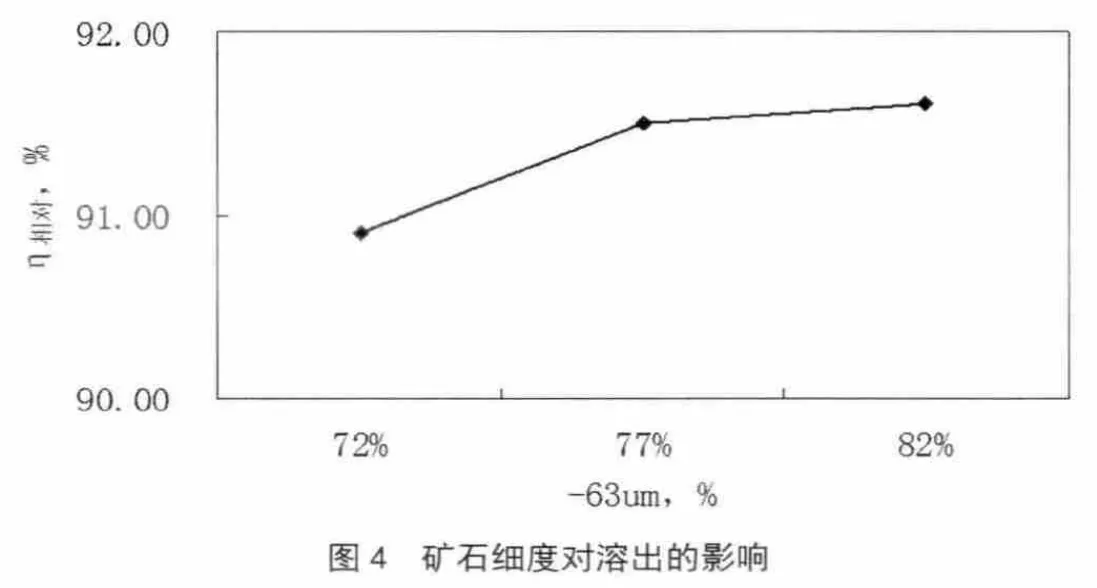

3.5 礦石細度影響

增加磨礦時間,使礦石更細,增加了礦石與溶液的接觸面積,提高了反應活性,從試驗來看,礦石-63um質量分布從72%提高到77%時,溶出率有明顯提高,而超過77%時,繼續加大磨礦細度,溶出率提高不明顯。

3.6 攪拌速度影響

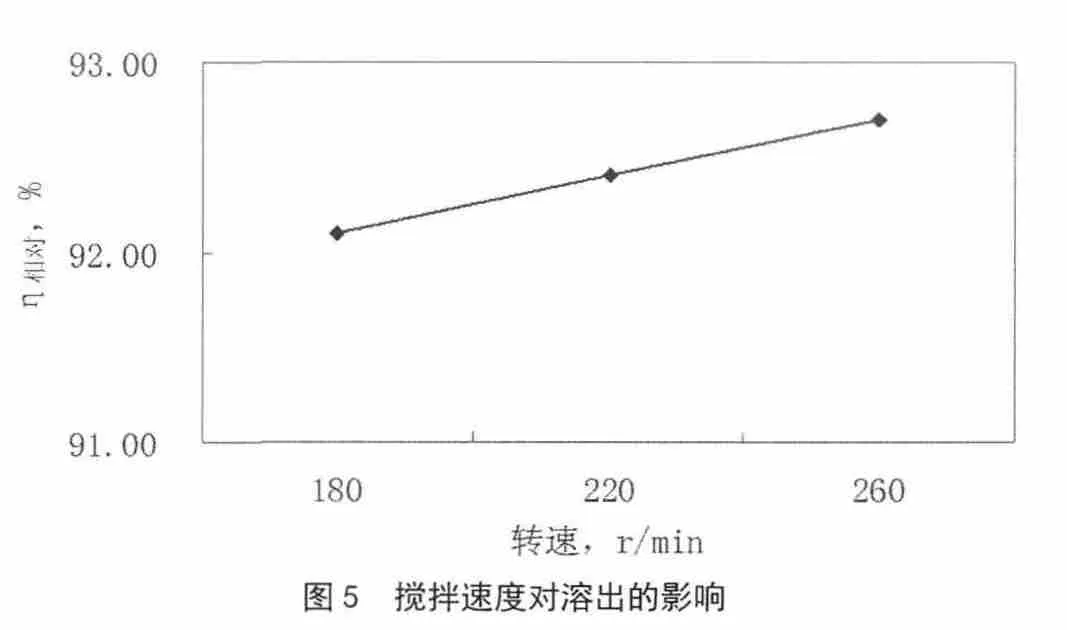

攪拌的目的是使料漿流動,礦粒與溶液之間產生相對運動,強烈的攪拌可使整個溶液成份趨于均勻,礦粒表面上的擴散層厚度將會相應減小,使溶出過程得到強化。

從實驗來看,攪拌速度的提高可以提高礦石的溶出率,但提高的幅度不大。

3.7 配料影響

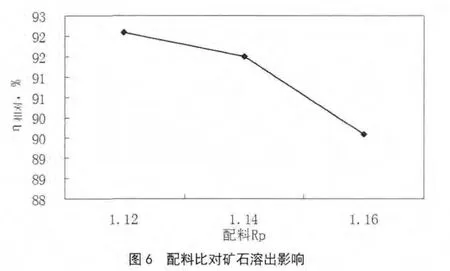

在溶出溫度260℃,保溫時間28m in,自然降溫時間30m in,石灰添加量為12%等工藝條件下,開展了預計Rp為1.12、1.14、1.16三個配礦實驗,如圖3所示。

從實驗來看,隨著配料預計Rp的增加,礦石的溶出率急劇下降,溶出效果差,低品位礦石配料低。

4 結論

本試驗針對桂西低品位鋁土礦開展溶出性能試驗,探討了溫度、保溫時間、石灰添減量、循母苛性堿濃度、配料、礦石細度及攪拌強度等因素的影響,得出如下結論:

1)礦石品位下降,溶出條件要求更加苛刻,提高溶出溫度,將有利于低品位礦石的溶出。

2)增加石灰用量可以進一步改善低品位礦石的溶出,A/S為6.2左右的礦石,石灰量宜在11%~12%之間較佳,不宜超過13%。

3)母液苛性堿濃度的增加,有助于低品位礦石的溶出,母液苛性堿濃度大于250g/l時,更有利于礦石的溶出。生產選擇母液苛性堿濃度時,需要綜合考慮后續工藝指標的影響及對設備的腐蝕。

[1] 畢詩文,于海燕.氧化鋁生產工藝[M] .北京:化學工業出版社,2006

[2] 付高峰等.中低品位鋁土礦石灰拜耳法溶出的研究[J] .東北大學學報(自然科學版),2006,(11),1093-1095

[3] 趙恒勤等,山西低品位鋁土礦的石灰拜耳法溶出[J] .礦山保護與利用.2002,(2),41-44