一種全自動外球面軸承外圈徑向鉆孔機

王偉光,陳光明

(1.浙江省新昌縣新盛知識產權創新服務中心, 浙江 新昌 312500;2.浙江省新昌職業技術學校,浙江 新昌 312500)

1 概述

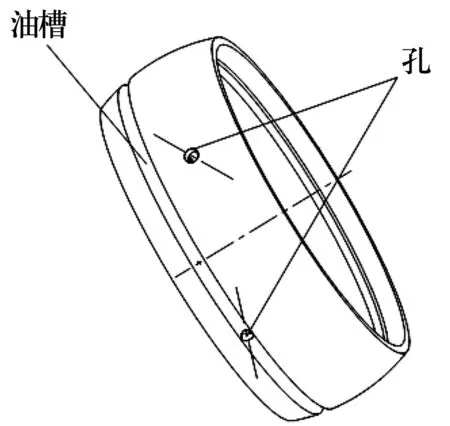

軸承工業的迅速發展及其應用領域的不斷擴大,使軸承類型、品種亦越來越多,其中外圈為球形截面(圖1)的外球面軸承已成為廣泛應用的軸承類型之一。該類軸承外圈表面上通常設有周向潤滑油槽、n個貫穿外圈內壁的再潤滑注油孔以及徑向定位銷孔(盲孔),油孔與銷孔按一定空間角度分布。國內現有技術通常是各注油孔和銷孔分步加工,很難保證定位銷孔深度及其與各注油孔間的位置精度,且加工效率低、成本高,已成為制約該類軸承生產的技術瓶頸。因此,設計開發了一種全自動外球面軸承外圈徑向鉆孔機。

圖1 外球面軸承外圈結構

2 結構及控制系統設計

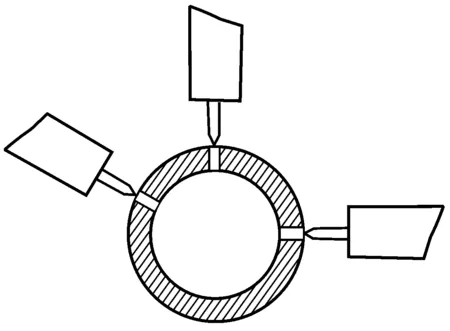

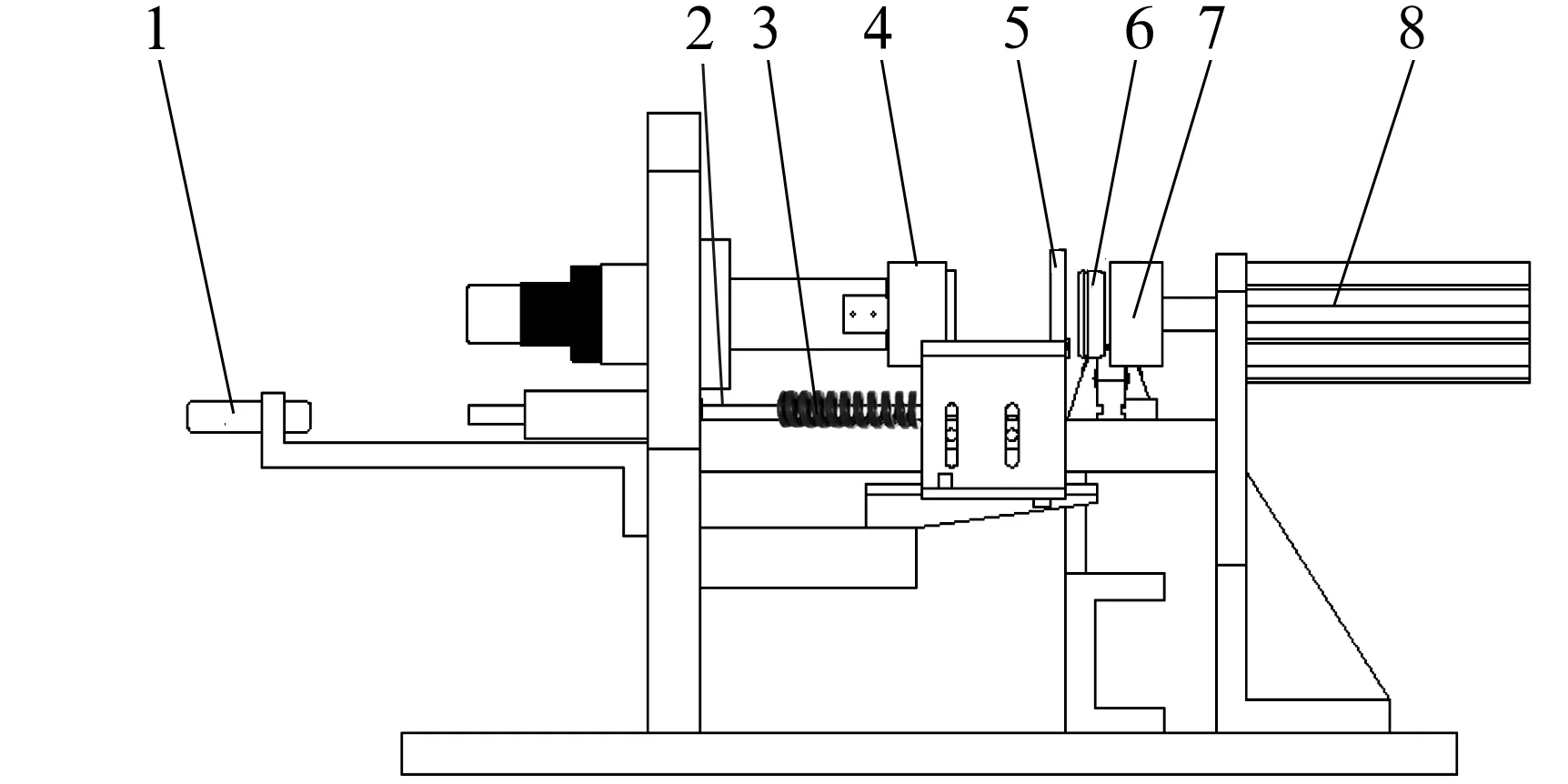

全自動外球面軸承外圈徑向鉆孔機利用機械設備多軸加工原理,通過PLC系統控制多軸同時動作實現對工件的多向同時鉆孔(圖2)。

圖2 鉆孔機加工原理圖

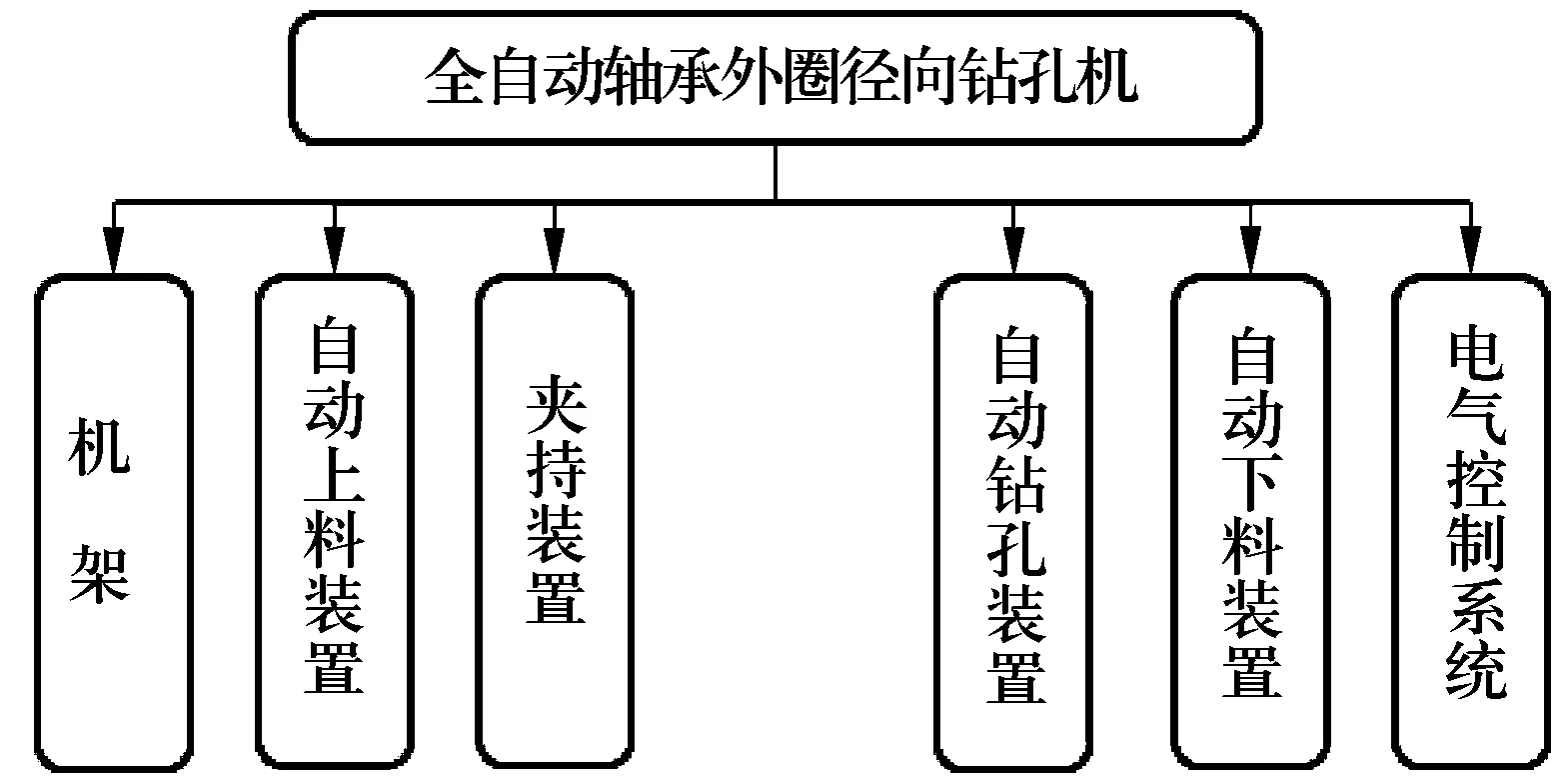

鉆孔機主要包括機架、自動上料裝置、夾持裝置、自動鉆孔裝置、自動下料裝置和電氣控制系統等(圖3)。

圖3 鉆孔機結構框圖

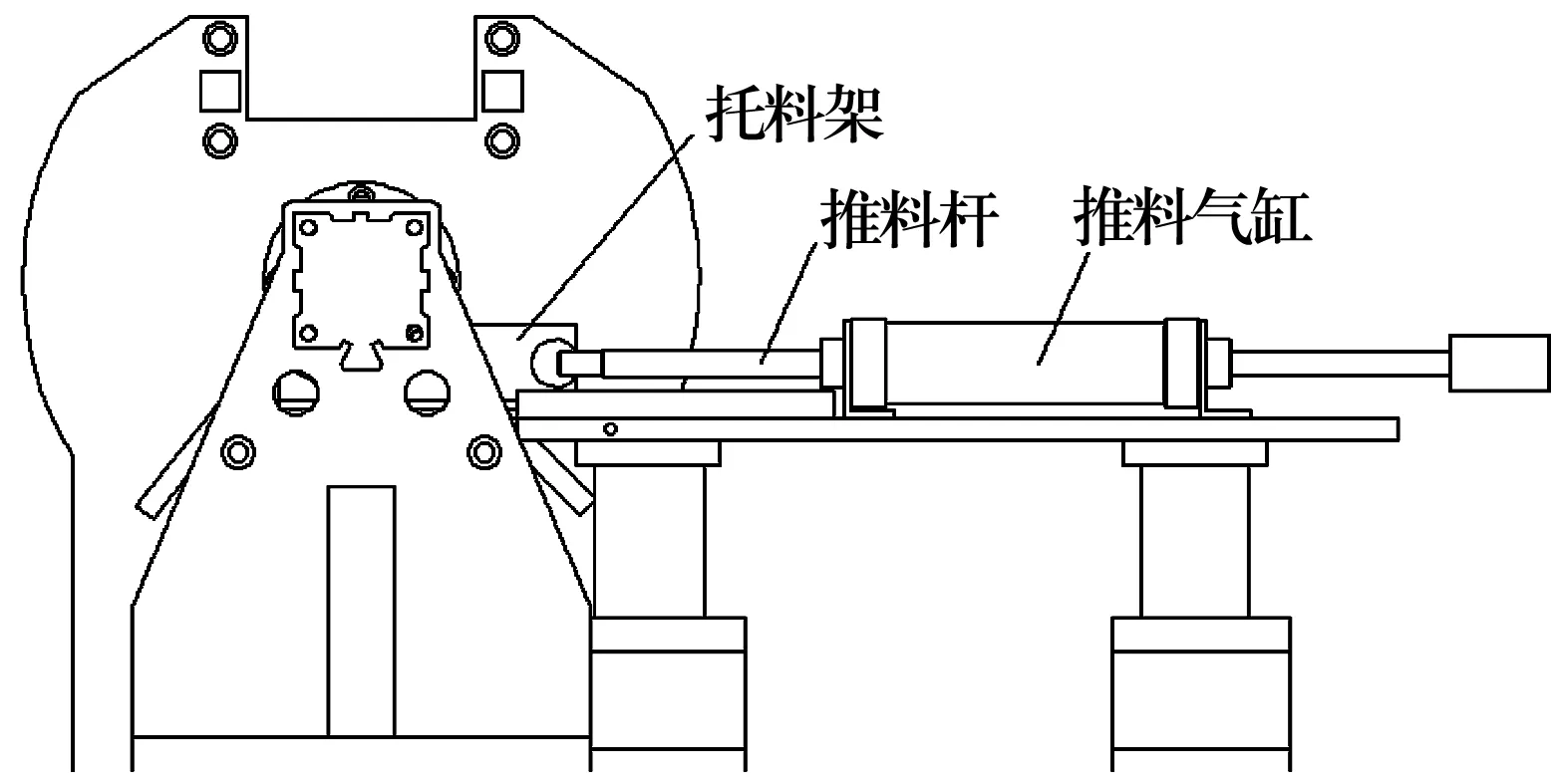

2.1 自動上料裝置[1]

自動上料裝置包括安裝于主軸座上方的斜向進料道、推料桿和推料氣缸等(圖4)。由于軸承外圈為圓周對稱件,可在圓周任意位置上鉆孔,因此將其放入斜向進料道即可。工件自斜向進料道上的滑動斜面自動滾落至出料口,感應器觸發氣缸運動,氣動推料桿推動工件落入托料架上的V形凹槽內,完成工件自動上料。

圖4 鉆孔機自動上料裝置

2.2 夾持裝置

軸承外圈為圓環體,因此夾持裝置采用圓環體內表面點接觸定位夾緊,中心高由托料架上的V形凹槽確定[1]。夾持裝置包括動、靜夾頭,夾持桿,滑桿和感應器等,結構如圖5所示。

靜夾頭設置在主軸座上,動夾頭安裝在夾持氣缸上并由氣缸驅動做直線移動。工件夾緊時動夾頭的圓柱臺階軸凸臺伸入軸承外圈內孔定位,在夾持桿的配合下,沿滑桿向靜夾頭方向移動,當夾持桿嵌入靜夾頭內后,靜夾頭的圓柱臺階軸凸臺端面夾緊工件。鉆孔完成后,氣缸復位,夾持桿在滑桿上套裝彈簧的作用下復位。該夾持裝置夾緊過程平穩、勻速,且采用圓形凸臺內撐于軸承外圈內孔,減小了鉆孔過程中零件的變形。

1—感應器;2—滑桿;3—彈簧;4—靜夾頭;5—夾持桿;6—工件;7—動夾頭;8—夾持氣缸

2.3 自動鉆孔裝置

針對軸承常見的1個徑向定位孔和2個徑向注油孔的結構特點,在機架上設計安裝了3套包括主軸機構和進給驅動機構的徑向鉆孔裝置[2]。主軸機構由主軸和主軸電動機構成(轉速由PLC控制),分別安裝于角度調整機構的調整板上,通過手推滑塊令其在滑槽內滑移進行鉆孔角位置的調整,調整到位并鎖緊后,進給機構自動鉆孔。進給驅動機構由步進電動機和滾珠絲杠副組成,鉆孔深度由安裝在進給機構上的限位開關控制。

2.4 自動下料裝置

自動下料裝置包括出料道和推料氣缸[3]。鉆孔完成后,夾緊機構在彈簧作用下復位,松開工件,工件落入出料道,在推料氣缸推動下移動至出料道口,實現自動下料。

2.5 電氣控制系統[4]

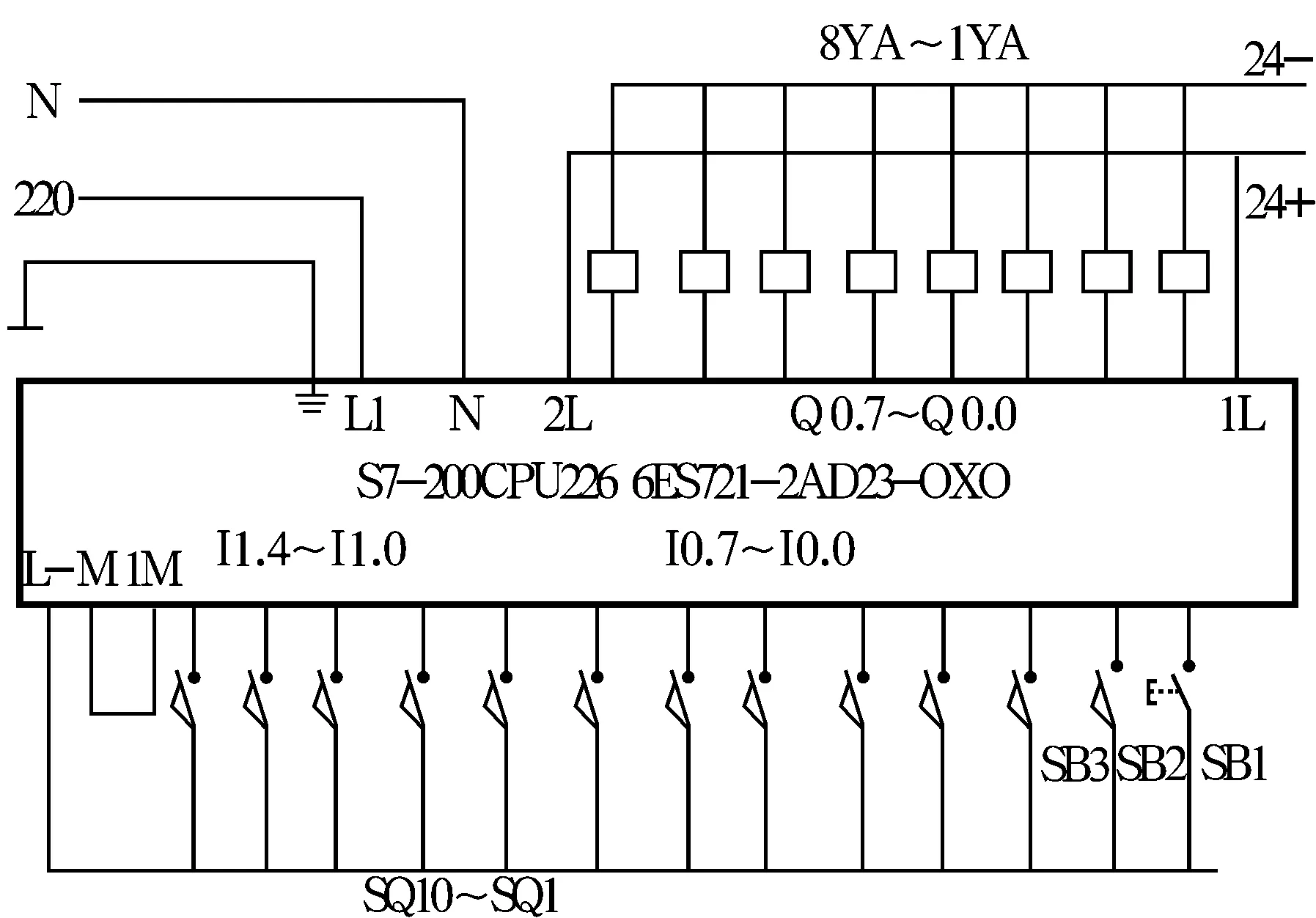

電氣控制系統包括PLC控制系統和伺服電動機。PLC控制系統通過程序協調控制自動上下料、裝夾、進給鉆孔等環節機械部件的運動。控制系統為13輸出,8輸入,PLC型號為S7-200CPU226 6ES721-2AD23-OXO ,接線如圖6所示。

圖6 PLC接線圖

3 工作過程

鉆孔機工作時通過進料道向托料架輸送待鉆孔工件,工件落到托料架后,推料氣缸推動推料桿平移并帶動托料架橫向移動;當工件移動到與動、靜2個夾頭的圓柱凸臺同軸時,感應器觸動夾持氣缸運動,氣缸活塞推動動夾頭做直線運動,動夾頭上設置的圓柱凸臺嵌入軸承外圈中與夾持桿配合,夾持工件向靜夾頭移動,移動到工件前端面與靜夾頭接觸時,夾持桿嵌入靜夾頭凹槽中,動、靜夾頭依靠其軸向定位面對工件進行軸向定位夾緊;鉆孔裝置進刀、鉆孔;鉆孔完畢,鉆孔裝置退刀,氣缸復位,動夾頭和夾持桿夾持工件在彈簧的作用下自動復位、松開;工件落入出料道,并由出料道中的氣缸推入零件周轉箱,完成自動鉆孔加工。

4 生產驗證

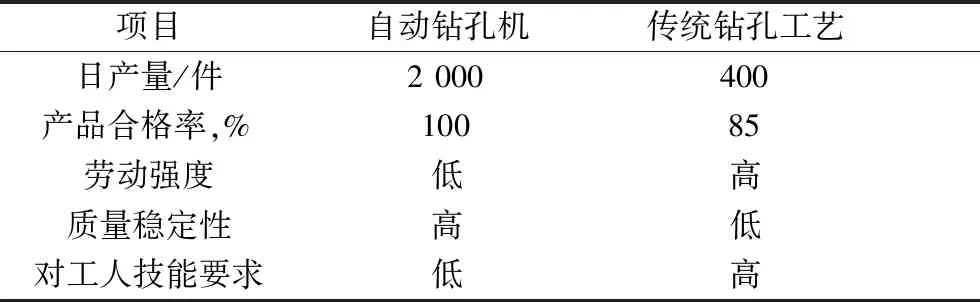

全自動軸承外圈徑向鉆孔機交付軸承生產廠家使用后,產品合格率大幅上升,加工效率為傳統工藝的5倍,而且人工勞動強度和加工成本也得以降低(表1)。

表1 鉆孔方法改進前、后的效果對比

5 結束語

設計的全自動外球面軸承外圈徑向鉆孔機,解決了具有空間角位置要求的軸承套圈多徑向孔的鉆孔技術難題,實現了全自動鉆孔加工,大幅提高了生產效率和工序質量水平,降低了生產成本。該設備通用性強,適合于圓環類產品自動化鉆孔加工。