滾動軸承疲勞壽命試驗中連續數據采集卡的設計

陳新,胡棟,嚴立,鄭凱,陳玉華

(1.大連海事大學 信息科學技術學院,遼寧 大連 116023;2.瓦房店軸承集團有限公司檢測試驗中心,遼寧 大連 116300)

滾動軸承疲勞壽命試驗是評價軸承疲勞壽命與可靠性的有效手段[1]。除結構設計和材料加工外,試驗中的電動機轉速、軸承載荷及潤滑質量都會影響軸承疲勞失效的判斷。在高速、重載的運行條件下,隨著失效面積的增大,點蝕、疲勞剝落和塑性變形等軸承常見失效形式會在短時間內相互轉化[2]。為判斷軸承是否出現疲勞失效,試驗中常對軸承振動信號進行周期性采樣,獲得1組振動數據后分析判斷時、頻域等特征指標,若未出現疲勞失效,則進行下一周期的振動信號采集與分析。這種間斷的周期性采樣不利于發現壽命試驗中早期疲勞失效。采用連續采樣獲取完整的軸承振動數據,可提高疲勞失效判斷的準確性,同時也可增加采樣數據在壽命試驗結束后的利用價值。

目前市場上的通用型數據采集卡種類繁多[3],但并非針對軸承疲勞壽命試驗而設計,故用其實現軸承振動信號的連續采樣有一定難度。下文介紹的連續數據采集卡可完成試驗中的大部分工作,使主機有相對充裕的時間用于疲勞失效診斷。

1 硬件設計

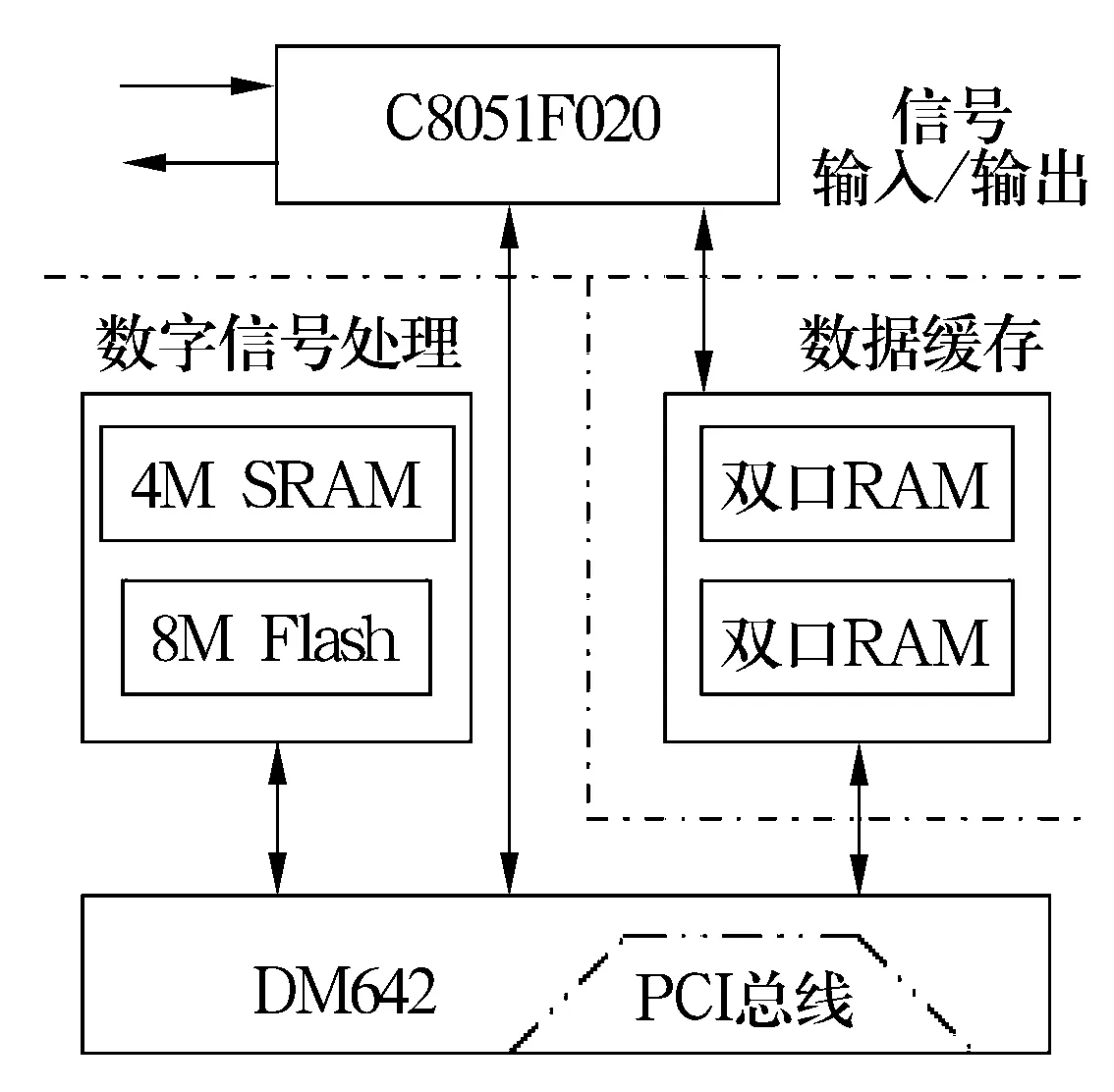

采集卡硬件結構框圖如圖1所示。信號輸入/輸出單元以C8051F020單片機為核心,主要實現所有數據的連續采集和試驗要求的轉速、載荷等控制信號的輸出;2片雙口RAM用來緩存數據;最后一部分由TMS320系列數字信號處理器構成,主要完成振動信號的時、頻域數據處理和采集卡與主機之間的數據傳輸。這種結構安排便于將軟件任務中的信號采集、控制輸出以及時、頻域處理等部分適當分解細化后直接由采集卡執行完成,以節省主機的處理時間,使其在獲取完整數據的同時有足夠時間診斷軸承疲勞壽命。下面分別說明組成單元的硬件工作原理。

圖1 采集卡硬件結構框圖

1.1 信號輸入/輸出

信號輸入/輸出單元主要由C8051F020單片機構成,這款單片機與MCS-51指令集完全兼容。C8051F020采用流水線結構設計,峰值性能可達25 MIPS。內部資源包括模擬多路選擇器、可編程增益放大器、ADC、電壓比較器、DAC、電壓基準、電源監視器、看門狗定時器、UART等部件,4K的片內擴展RAM和64K Flash程序存儲區,22個中斷源,64個外部I/O端口。這些特性使這款單片機尤其適合如軸承疲勞壽命試驗的多任務且實時性要求高的場合。

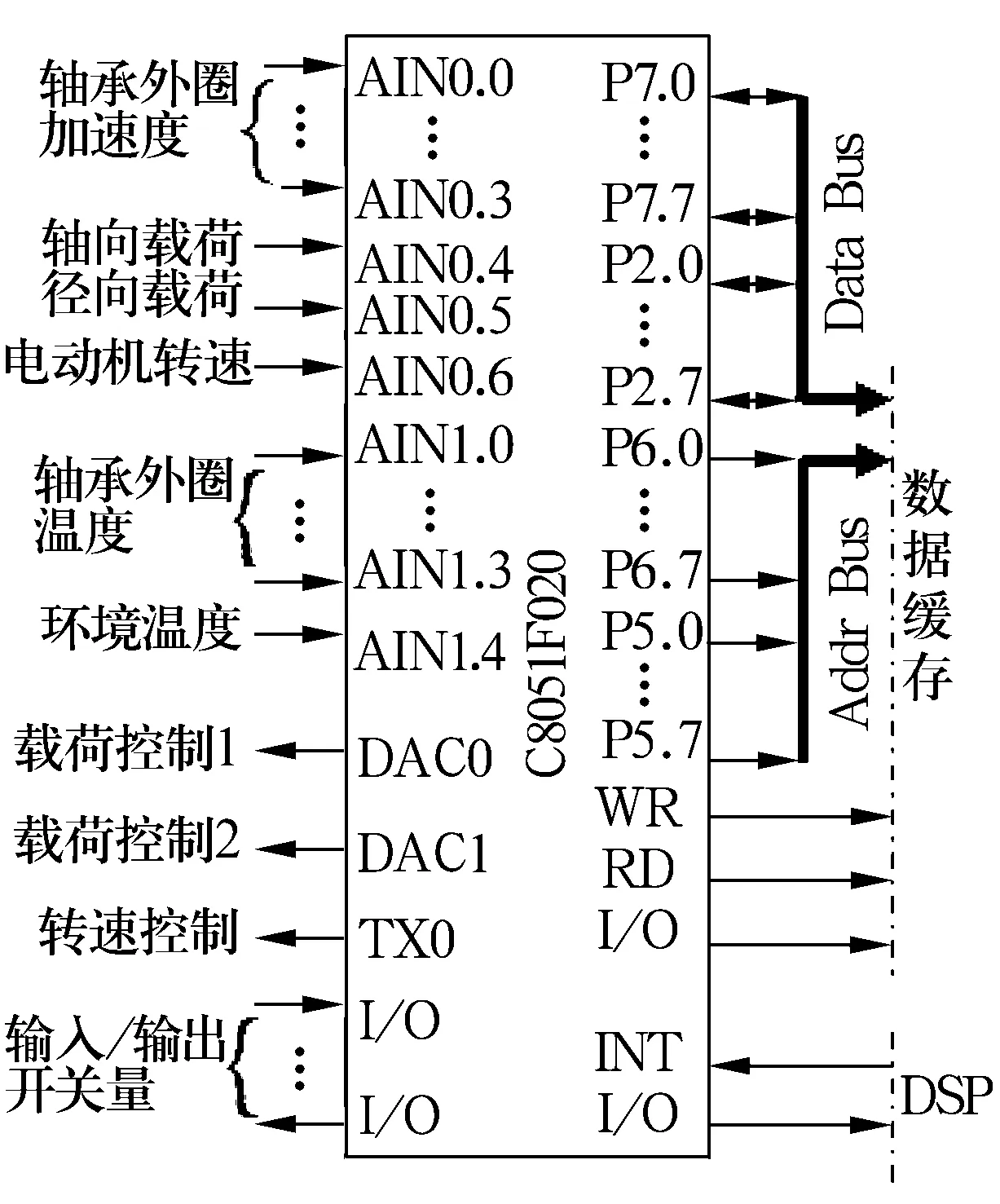

C8051F020自帶12位、8位ADC通道各8條。輸入/輸出信號連線圖如圖2所示,振動(加速度)、電動機轉速和載荷信號與單片機的12位ADC通道AIN0相連;溫度信號由于變化范圍不大,可用8位ADC通道AIN1輸入;軸承徑向、軸向載荷控制信號由DAC通道送出;電動機轉速控制信號連在電動機控制變頻器的串口輸入端;其余的開關量如設備的啟停信號連接到I/O口上。由于C8051F020資源多,試驗中所有信號的采集和輸出可由單片機完成。

圖2 輸入/輸出信號連線圖

軸承在特定的疲勞壽命試驗機上以設定的轉速和載荷運轉,直至出現疲勞剝落。試驗過程中通常用振動方法判斷軸承失效剝落[4]。單片機提供的12位ADC通道的最高采樣頻率為100 kHz,可滿足大多數工業軸承疲勞壽命試驗要求。C8051F020最快可在8 μs內按順序分別對4路振動信號采樣1次。振動信號采集后,單片機將其放入外部緩存區,不作進一步處理。試驗中振動信號的采樣頻率最高、數據量最大,在保證采樣頻率不變的前提下,單片機要控制電動機轉速和軸承徑向、軸向載荷在規定范圍內變化,還要上傳溫度、載荷、轉速和開關量等主機所需參數。在連續采集卡硬件設計和軟件實現時需分別考慮以上任務的劃分和數據處理等問題。

1.2 數據緩存

與周期性采樣不同,連續采樣中間不會停下來。試驗目的和信號性質不同,則采樣頻率也不一樣。需要密集采集的是振動數據,為避免出現數據瓶頸,連續采集卡需要1個數據緩存區。通過估算每次傳輸的振動數據量,即可確定緩存容量。若以16K為1組振動數據的計算長度,4路振動信號共需64K空間,而這期間的溫度、轉速和載荷等需上傳的參數數量遠低于振動信號,因此128K空間足以滿足全部數據的緩存需求。

數據緩存單元由2片64K×16bit的IDT70V28L高速雙口RAM構成,IDT70V28L最大訪問速度可達20 ns,支持片內存儲單元的獨立訪問和分塊訪問。數據緩存單元結構如圖3所示,緩存單元左側連接C8051F020單片機,右側為數字信號處理器。單片機控制片選R/WL和讀寫CE1L信號,通過總線將每次采集的振動數據放入緩存區。當64K的最后2個字節放入緩存區后,單片機利用連接在I/O上的數字信號處理器的中斷信號發出讀取通知,隨后將振動數據保存的目的地址指向另一片IDT70V28L。單片機高速采樣時完成4路共64K的振動數據采集不超過170 ms,這一時間內需要上傳的溫度、載荷、速度和開關量等其他參數的總量并不大,單片機可將其放入內部擴展內存中暫存。同時,數字信號處理器利用塊操作方式迅速將振動數據取出,在收到數據傳輸結束的中斷信號后,單片機利用速度優勢把內部擴展內存中的其他上傳數據放入這片暫時空出的IDT70V28L內,在單片機將下一個64K數據準備好之前,數字信號處理器也會將這些數據取出上傳。2個處理器重復前面的操作處理過程,緩存單元即可保證連續采樣數據順利傳輸。另外,試驗開始前,主機發給單片機的試驗參數也要通過緩存單元傳遞。由于緩存單元左右兩側的單片機和數字信號處理器利用握手信號線事先聯絡,雙口RAM不會出現競爭現象,連線也較簡單。

圖3 數據緩存單元結構

1.3 數字信號處理

信號輸入/輸出已由單片機完成,在數據上傳給主機之前,若時域振動信號轉換成頻域的計算過程可在連續數據采集卡上完成,則主機有更多時間用于疲勞剝落的在線識別。為滿足連續采樣和實時計算要求,選擇TMS320DM642(DM642)數字信號處理器(DSP)來進行此部分運算。DM642是TI公司C6000系列中的定點DSP,具有處理速度快和編程靈活等特點。

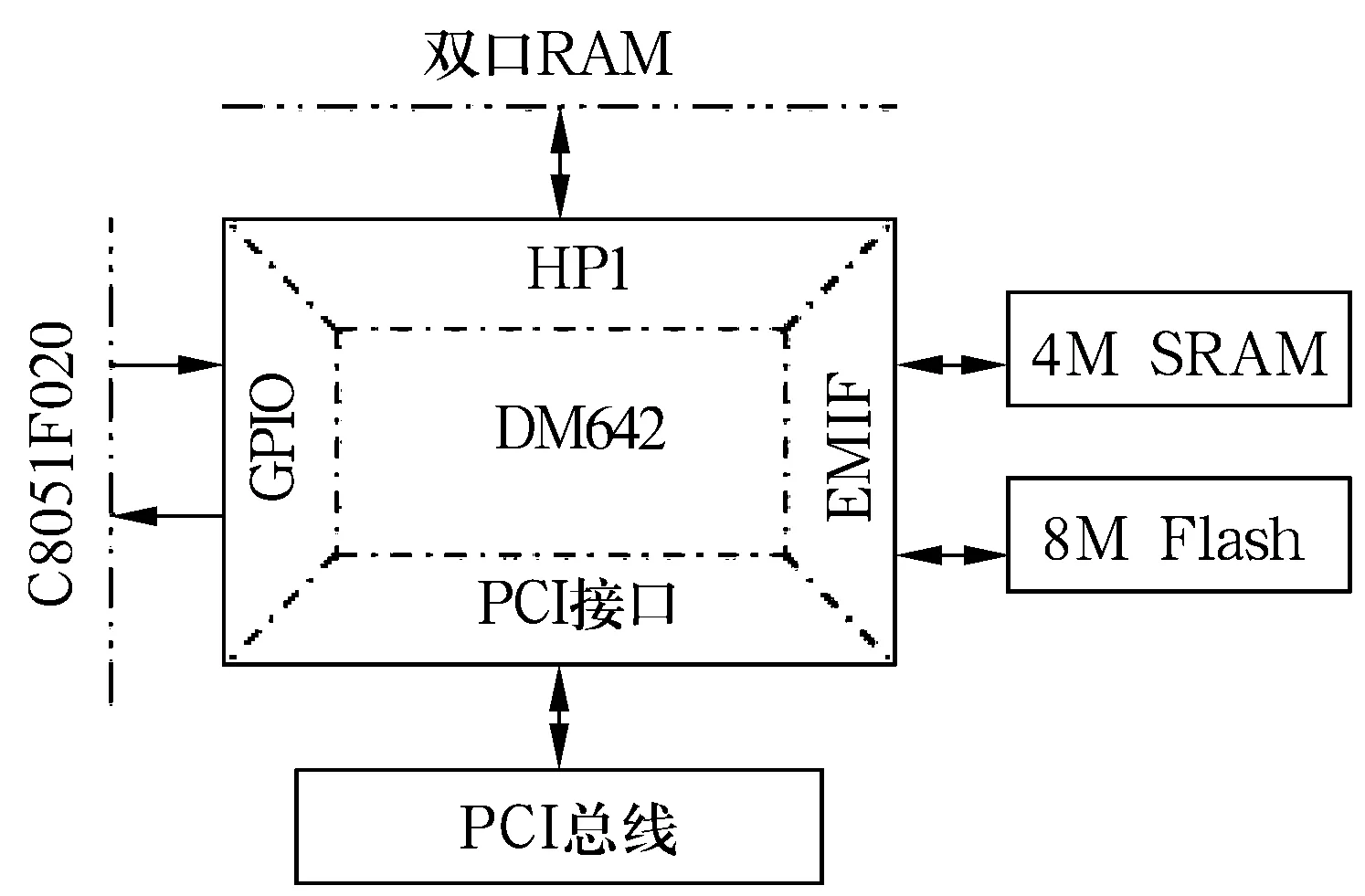

數字信號處理單元結構如圖4所示。DM642通過可配置的主機接口(HPI)與緩存單元的雙口RAM相連,通用輸入/輸出端口(GPIO)的外部中斷引腳與單片機的I/O口相連,另一條連至單片機的外部中斷,這2條線是DSP與單片機之間通過雙口RAM傳遞數據的握手信號線;DM642外接擴展SRAM和Flash程序存儲器,DM642的外部存儲器接口(EMIF)能與多數同步、異步存儲器無縫連接;連續采集卡與上位機之間的數據傳輸通過DM642內嵌的PCI接口實現,DM642使用DMA方式向主機傳遞數據。主機在試驗開始和結束時也通過PCI總線接口下發試驗參數和結束指令。

圖4 數字信號處理單元結構

在壽命試驗中通常需對振動數據進行時-頻轉換。當緩存區的振動數據達到一定量(如64K)時,DM642使用塊傳輸指令將數據導入內存,在較短時間內完成計算。DM642采用增強的并行機制,工作在720 MHz的時鐘頻率下,處理速度最高可達5 760 MIPS。信號處理器的結構特性和計算速度可保證振動數據的變換處理、所有數據的上傳和試驗參數下發都在規定時間內完成。

2 軟件實現

采集卡上有2個微處理器芯片同時工作,單片機負責采樣和控制,數字信號處理器主要實現振動信號的時-頻轉換和數據傳輸。

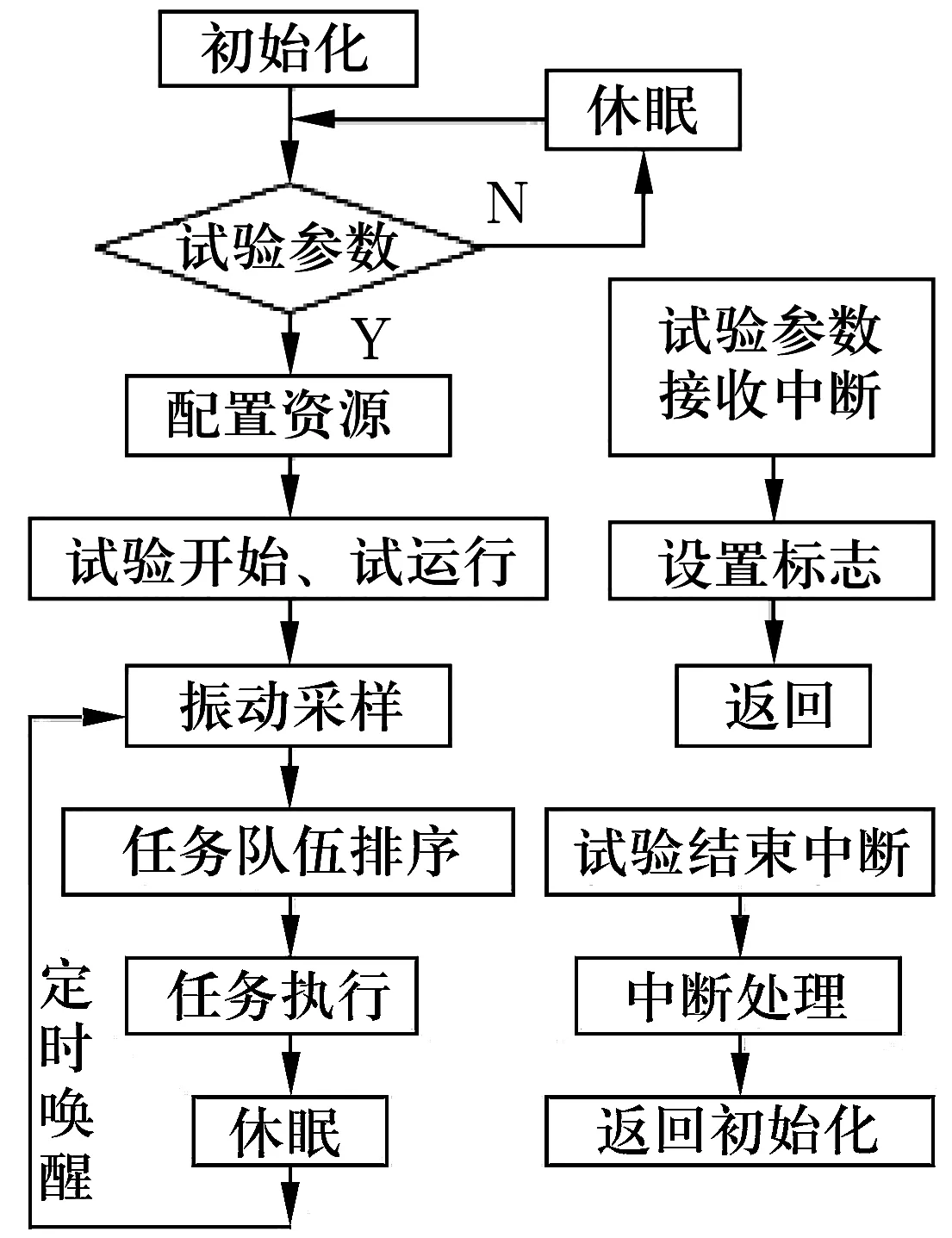

單片機主程序框圖如圖5所示。試驗開始前,主機通過PCI接口下發采樣頻率、轉速譜、載荷譜和控制精度等相關試驗參數,DM642將其傳輸到雙口RAM,隨即觸發單片機的外部中斷。單片機根據接收的參數配置好自身資源后,發信號經DM642通知主機試驗開始,隨后單片機啟動試驗設備,設備試運轉階段完成后,進入試驗主程序的循環執行階段。單片機先按順序分別采集多路振動數據,并將數據存入雙口RAM,然后將本次循環內滿足執行條件的任務插入任務隊列并依次執行。主程序的循環周期由內部定時器按照振動信號的采樣頻率事先計算出的時間參數來控制,而溫度采集、開關量的輸入/輸出及轉速、載荷的調整等任務沒有耦合性,無需每個周期都執行1次,排序過程就是在這些任務中挑選需要執行的任務,合理安排1個主循環內需要執行的任務數量,確保振動信號高速采集后仍有足夠時間完成需要處理的任務。任務完成后主循環的空閑時間必須調用休眠指令,以保證循環內的振動信號按設定頻率連續采樣。程序開始處的休眠由試驗參數下傳時DM642觸發的外部中斷喚醒,這里的休眠由定時器喚醒后進入下一次循環,重復前面的操作過程。另外,振動采樣的循環過程只能被主機發出的試驗結束指令中斷,接收確認后,單片機發出指令停止設備運行,返回開始的休眠狀態,等待主機喚醒后,進行下一次試驗。

圖5 單片機主程序框圖

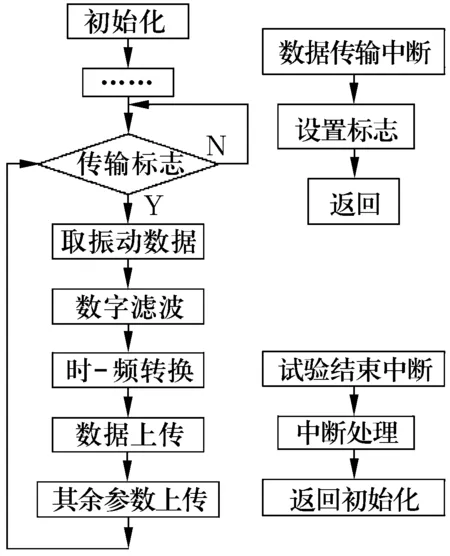

如上所述,另一個處理器DM642在試驗開始時將PCI總線接收到的數據傳給單片機,試驗開始后DM642也執行自身的循環主程序,DM642主程序框圖如圖6所示。當滿足數據傳輸條件后,DM642使用塊傳輸指令先將振動數據放入自身內存,然后進行時-頻轉換計算,若數據塊含有4路振動數據,則這樣的轉換計算要重復4次。DM642通過PCI接口以DMA方式將轉換后的振動信號的頻域數據和原始的時域數據上傳主機,然后DMA再自動上傳這段時間內的溫度、轉速和載荷等其他參數。當主機識別出疲勞剝落時,會通過PCI總線下發試驗結束指令,終止這一循環過程。由于DM642運行速度比單片機快很多,也可以在時-頻轉換計算前再適當完成一些濾波算法的計算。

圖6 DM642主程序框圖

試驗開始后主機根據上傳數據進行在線識別運算,只有發現疲勞剝落現象才主動要求試驗設備停止運行。DM642利用內部中斷捕獲到試驗結束指令后,立即通知單片機停止試驗,單片機確認后停止設備運行,試驗結束。

3 結束語

從任務劃分和安排的角度介紹了軸承疲勞壽命試驗中連續數據采集卡的硬件設計和軟件實現情況,對振動信號采樣數據精度要求高于12位的試驗場合可使用高精度A/D轉換芯片與單片機結合的方式降低設計成本。實際應用中,連續數據采集卡性能明顯優于通用型數據采集卡,試驗中疲勞剝落點尺寸低于國標要求。