機車牽引電動機油潤滑軸承失效分析與對策

楊振中,梅榮海,阮鴻芳

(中國南車集團株洲電機有限公司,湖南 株洲 412000)

伴隨我國電氣化鐵路建設,機車朝著高速重載方向發展,機車牽引電機軸承的潤滑方式也由脂潤滑向油潤滑轉變。油潤滑軸承在復雜環境的適應性研究是重載交流機車安全運行的新課題。

油潤滑軸承牽引電動機上線運營以來,已出現諸多軸承失效問題,軸承失效可能造成牽引電動機運轉失效,給機車運行安全帶來極大隱患[1]。因此,分析軸承失效的主要原因并采取相應的對策,對保障軸承可靠工作和行車安全極為重要[1-3]。

1 軸承潤滑模式

機車牽引電動機主要由定子、轉子、端蓋、軸承、測速裝置和主動齒輪等組成。軸承是連接定子和轉子的部件,實現定子和轉子穩定轉動的機械連接[4-5]。

機車牽引電動機驅動端載荷大、速度高,通常采用N332型圓柱滾子軸承。軸承采用稀油飛濺潤滑方式,牽引電動機驅動端軸承與機車齒輪箱共用潤滑油,齒輪箱潤滑油經齒輪旋轉的離心力甩到齒輪箱頂部擋板處,匯聚后流入軸承外蓋上部的進油口,沿進油通道進入軸承進行潤滑,然后從軸承另一側的油封下部回油口流回齒輪箱。為防止潤滑油進入電動機定子內部,電動機內設有迷宮腔及氣壓平衡通道。

2 失效軸承的典型特征

對失效軸承進行解體檢查,其呈現出的典型失效特征如下:

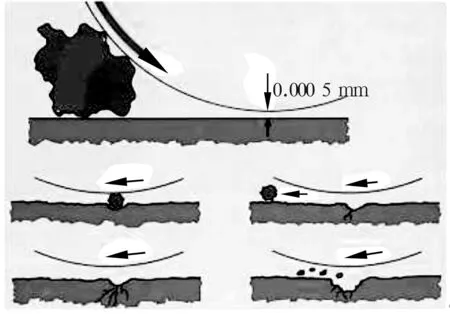

(1)滾子表面有磨損痕跡,滾子中部呈亮色,兩端呈暗灰色。經測量,滾子為啞鈴形,呈現出中部直徑小、兩端直徑大的異常磨損狀態(圖1);

圖1 滾子產生異常磨損

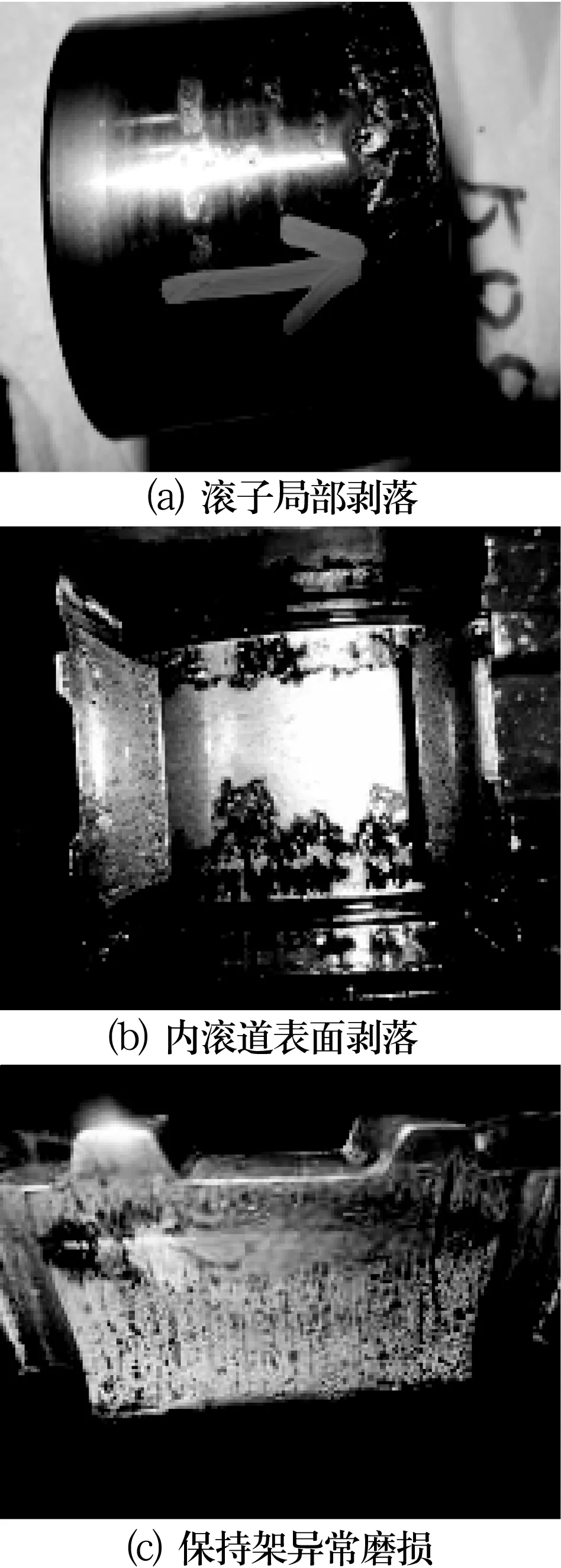

(2)滾子、內圈及外圈滾道的兩端部均出現了剝落;保持架兜孔處嵌有異物,呈現出嚴重擦傷的典型失效特征,如圖2所示。

圖2 軸承磨損剝落特征

3 失效原因分析

機車牽引電動機制造過程和軸承設計不存在結構性缺陷,機車運行過程中所出現的軸承磨損及卡死與軸承潤滑環境的異常有直接關系。

3.1 潤滑環境分析

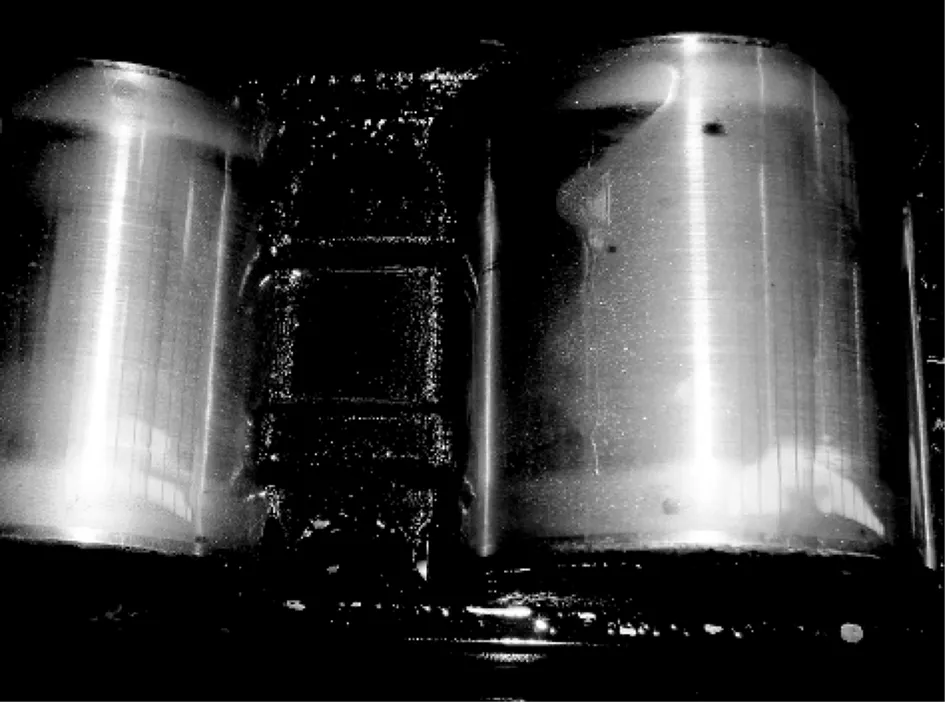

提取了多個機務段的電動機潤滑油樣本送專業檢測機構和軸承公司進行檢測分析。結果表明,軸承產生磨損的主要原因是由于潤滑油中含有大量的礦物質硅和金屬顆粒所致。軸承內部的污染情況如圖3所示。

圖3 軸承腔內的污染情況

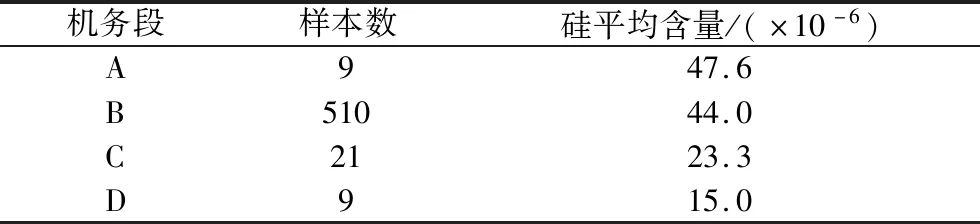

前期對軸承潤滑油進行檢測統計,各機務段樣本中硅平均含量見表1。

表1 潤滑油中硅的平均含量

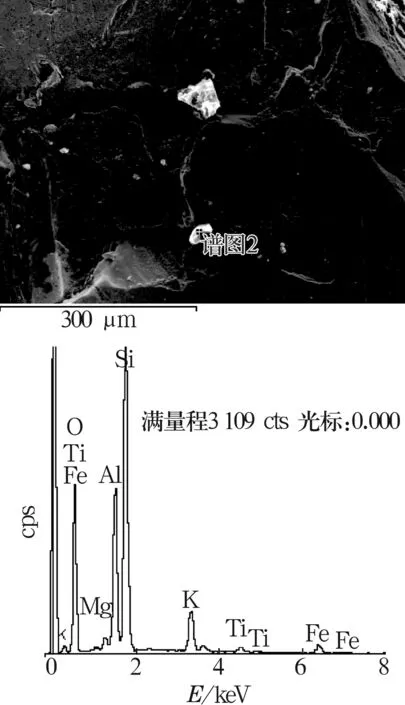

對失效保持架嵌入異物進行成分檢測,發現異物中含有SiO2,而砂粒的主要成分即為SiO2,如圖4所示。

圖4 保持架嵌入異物及其成分檢測結果

3.2 軸承失效分析

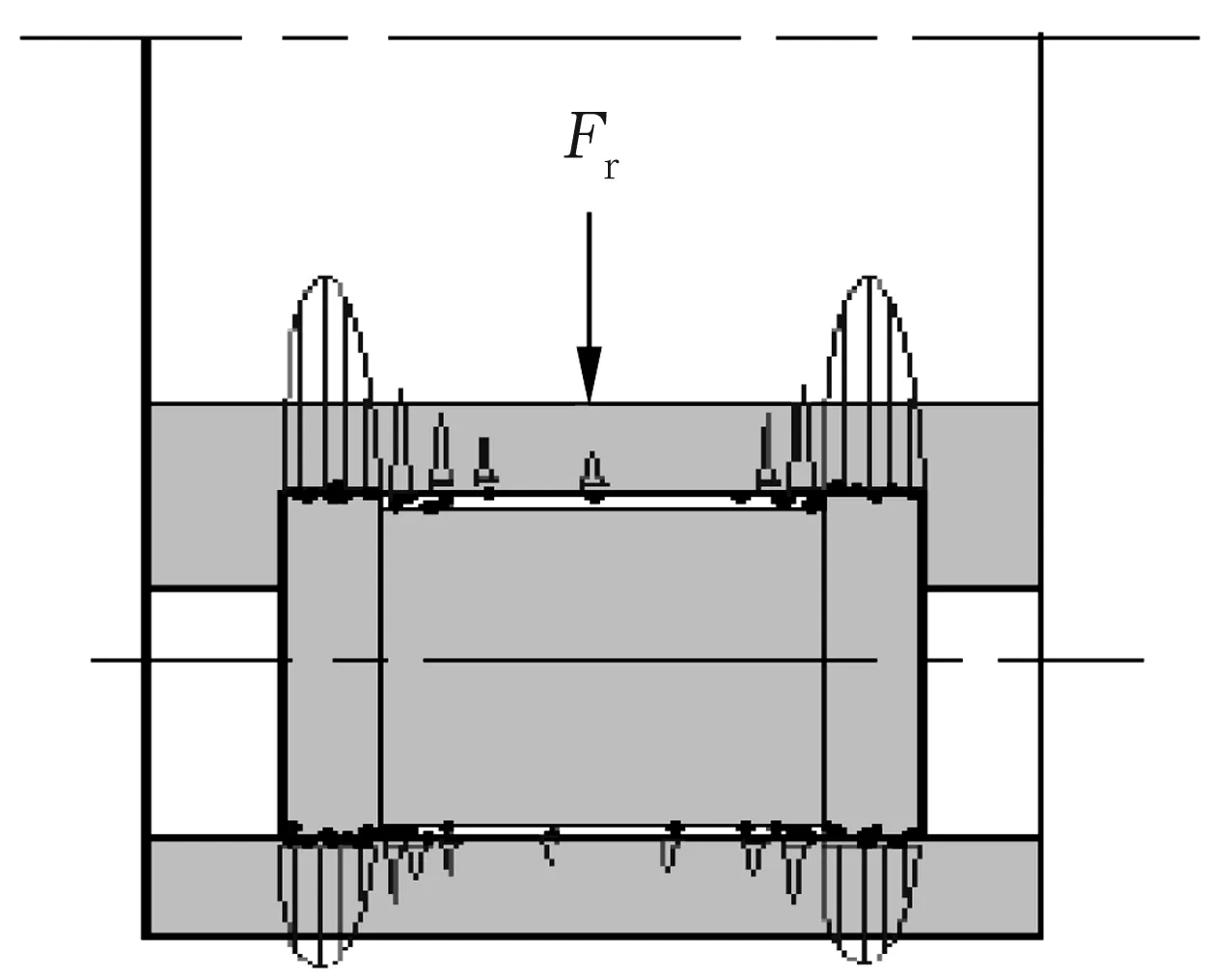

軸承處于被污染的潤滑油中運行時,潤滑油中沙塵迅速摩擦切削軸承滾子表面,產生大量的金屬磨損顆粒。灰塵顆粒和金屬磨損顆粒不斷進入保持架兜孔(圖5)形成高磨損率的磨損鏈,對滾子中部產生磨損(圖6a),而保持架越程槽使滾子端部磨損較少,滾子與保持架兜孔面持續磨損,導致滾子被逐漸磨損成啞鈴形(圖6b)。

圖5 磨粒磨損示意圖

圖6 滾子磨損輪廓曲線

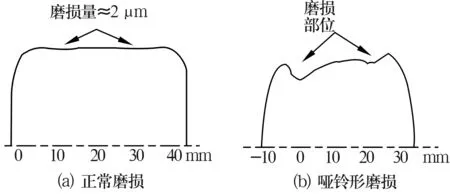

在正常磨損狀況下,滾子表面為均勻磨損。異常磨損狀況下,滾子表面為不均勻磨損,出現兩端高、中間低的啞鈴形,其承載部位移至端部,故滾子端部應力增加[6],如圖7所示。

圖7 啞鈴形滾子受力示意圖

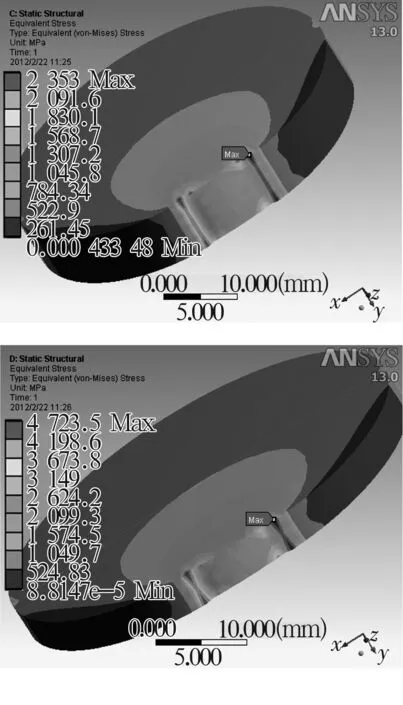

經檢測,N332型軸承的啞鈴形滾子端部高點長度L通常為2~5 mm。如圖8所示,經有限元分析,當L=5 mm時,滾子端部最大應力可達到2 353 MPa;L=2 mm時,滾子端部最大應力可達到4 723 MPa;均遠遠超過滾子和滾道表面材料1 690 MPa的屈服應力,必然產生疲勞剝落。滾子、內圈及外滾道面的端部先出現剝落,后期剝落區域從端部向中部擴展,如圖9所示。

圖8 啞鈴形軸承滾子應力分析

圖9 軸承剝落實物圖

綜上所述可知,因齒輪箱潤滑油受到污染,使軸承潤滑條件變差,造成軸承異常磨損,最終導致軸承剝落及卡死。

4 改進措施

根據軸承失效原因,提出相應的改善措施如下:

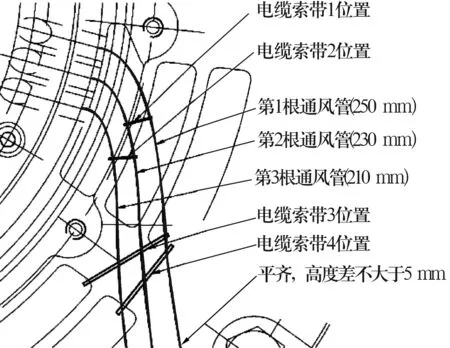

(1)改變牽引電動機內部通往外界大氣的氣流入口方向(圖10),防止外部沙塵經氣壓平衡通道進入牽引電動機油潤滑系統;

圖10 通風管改變氣流入口方向示意圖

(2)優化牽引電動機密封結構,改變密封裝置與轉軸的間隙,阻止外部粉塵經迷宮式密封裝置進入牽引電動機油潤滑系統;

(3)使用過濾裝置對齒輪箱內的潤滑油進行過濾,降低潤滑油中對軸承有害的硅、鐵、鋁等含量。

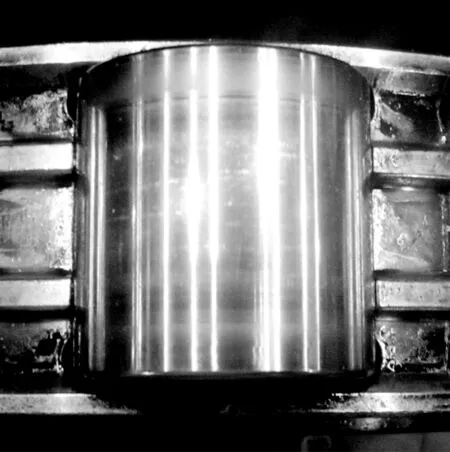

通過采取以上措施,有效改善了軸承潤滑及磨損狀況,軸承運行5萬千米后的潤滑狀態如圖11所示,未出現任何磨損,性能良好。

圖11 改善后的軸承狀況

5 結束語

通過對機車牽引電動機油潤滑軸承失效原因進行分析,提出了相應的改進措施,有效改善了油潤滑軸承的潤滑環境和軸承磨損狀況,減少了因軸承失效造成的機破、檢修,確保了機車行車安全。同時也為牽引電動機的設計、制造和軸承的維護提供了參考,對重載牽引技術的發展亦具有重大意義。