無隔圈四列圓錐滾子軸承游隙調整與測量方法

陳龍,李正國,鄭昊天,邱明

(河南科技大學 機電工程學院,河南 洛陽 471003)

符號說明

A0——軸承要求的裝配軸向游隙

AAB——A-B列滾道之間的軸向游隙

ABC——B-C列滾道之間的軸向游隙

ACD——C-D列滾道之間的軸向游隙

b1——帶隔圈軸承A-B外圈之間縫隙高度

b′1——帶隔圈軸承A-B外圈之間配置的隔圈高度

b2——帶隔圈軸承C-D外圈之間縫隙高度

b′2——帶隔圈軸承C-D外圈之間配置的隔圈高度

BAB——內圈A-B的寬度

BAB1——端面B修磨后內圈A-B的寬度

BCD——內圈C-D的寬度

BCD1——端面C修磨后內圈C-D的寬度

BA′B——外圈A窄端面相對于內圈A-B的B面高度

BA″B——外圈A寬端面相對于內圈A-B的B面高度

BB′A——外圈B窄端面相對于內圈A-B的A面高度

BB″A——外圈B寬端面相對于內圈A-B的A面高度

BB′C——外圈B窄端面相對于內圈C-D的C面高度,即SC+CB

BC′B——外圈C窄端面相對于內圈A-B的B面高度,即SB+CC

BC′D——外圈C窄端面相對于內圈C-D的D面高度

BC″D——外圈C寬端面相對于內圈C-D的D面高度

BD′C——外圈D窄端面相對于內圈C-D的C面高度

BD″C——外圈D寬端面相對于內圈C-D的C面高度

c1——帶隔圈軸承A-B內圈與C-D內圈之間縫隙高度

CA——外圈A的寬度

CA1——窄端面修磨后外圈A的寬度

CB——外圈B的寬度

CB1——窄端面修磨后外圈B的寬度

CBC——外圈B的寬度與外圈C的寬度和,即CB+CC

CC——外圈C的寬度

CC1——窄端面修磨后外圈C的寬度

CD——外圈D的寬度

Gv——法向間接測量的游隙

SA——外圈A相對于內圈A-B的平均凸出量(+)/縮進量(-)

SB——外圈B相對于內圈A-B的平均凸出量(+)/縮進量(-)

SC——外圈C相對于內圈C-D的平均凸出量(+)/縮進量(-)

SD——外圈D相對于內圈C-D的平均凸出量(+)/縮進量(-)

1 概述

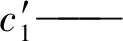

四列圓錐滾子軸承能承受較大的軸、徑向聯合載荷,因而廣泛應用于軋機、冶金等行業[1]。如圖1所示,目前常用的四列圓錐滾子軸承有TQI結構(2內圈、3外圈、1內隔圈、2外隔圈,國標380000型)與TQO結構(2外圈、3內圈、2內隔圈、1外隔圈)[2-5]。保持架結構有支柱焊接保持架(圖1a)與沖壓保持架(圖1b),也有極少國外產品采用黃銅保持架[2-5]。為了能夠快速更換軋輥,四列圓錐滾子軸承安裝時一般采用動配合,允許套圈蠕動。內圈內孔依據應用需要有圓柱孔與圓錐孔,根據實際情況,部分四列圓錐滾子軸承內孔設置油路[6-7]。多數四列圓錐滾子軸承在內、外隔圈上設置油路。

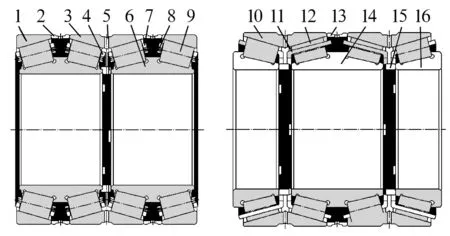

隨著主機發展要求,四列圓錐滾子軸承目前發展出多種變型結構,如無隔圈四列圓錐滾子軸承、四外圈或四內圈結構的四列圓錐滾子軸承等。在這些變形結構中,比較典型的為無隔圈結構(目前SKF公司基本采用此種結構),這種新結構使得成套軸承減少了3個零件(圖2)[8],便于用戶安裝,因而應用日益廣泛。另外,很多公司將內圈或者外圈分體,即不單獨使用雙滾道外圈或內圈,單滾道側的內外圈選取相同結構以大幅提高生產效率,降低制造成本。

(a)TQI結構 (b) TQO結構1—外圈;2,13—外隔圈;3,10—第2外圈;4—支柱保持架下片;5,15—內隔圈;6,14—第2內圈;7—支柱焊接保持架上片;8—支柱;9,12—滾動體; 11—沖壓保持架;16—內圈

(a)TQI結構 (b) TQO結構1—外圈;2,8—第2外圈;3—支柱保持架下片;4,11—第2內圈;5—支柱焊接保持架上片;6—支柱;7,10—滾動體;9—沖壓保持架;12—內圈

四列圓錐滾子軸承一般需要控制軸向游隙,由于安裝時采用間隙配合,安裝對軸承的游隙影響很小,安裝游隙與裝配游隙基本一致。由于錐角方向性的影響,各列游隙的一致性問題在應用中的影響較為突出,各列游隙相互差過大,將使得軸承工作時只有一列滾動體受力,大大降低軸承的壽命。JB/T 823—2010《滾動軸承 雙列和四列圓錐滾子軸承游隙及調整方法》對于380000型四列圓錐滾子軸承游隙的測量和調整方法進行了較為詳細的論述[9],其基本思路為“隔圈高度-縫隙寬度”,從而得到該列軸向游隙。對于無隔圈結構的四列圓錐滾子軸承,這兩個量并不存在,因而無法按照標準規定的方法直接測量。針對此問題,部分工廠在結構設計上進行“讓步”處理,即內圈不帶隔圈或者外圈不帶隔圈,另一套圈帶隔圈的方法,減少內圈或者外圈上的隔圈,采用對應的帶隔圈的外、內圈側配制游隙。這樣的處理避免了游隙配置問題,但仍需借助隔圈來配置游隙。

在此,介紹了帶隔圈的四列圓錐滾子軸承游隙的現行調整與測量方法,針對內外圈均不帶隔圈的四列圓錐滾子軸承,提出了適用的游隙調整與測量方法。出于篇幅考慮,僅以TQI結構的四列圓錐滾子軸承為例進行討論,TQO結構的游隙調整與測量可依理類推。TDI與TDO結構的雙列圓錐滾子軸承的游隙調整與測量涵括在下文的論述過程中。

2 帶隔圈四列圓錐滾子軸承游隙的測量方法

2.1 整體測量法

如圖3所示,整體測量法將軸承的外圈與內組件組裝(不加隔圈),測量每個隔圈的位置尺寸(即套圈之間的縫隙寬度),隔圈高度尺寸減去對應的隔圈位置尺寸即為各列的游隙值,則相鄰2列滾道之間的軸向游隙分別為

圖3 整體測量法調整四列圓錐滾子軸承的游隙

(1)

(2)

(3)

整體測量法操作簡便,測量時軸承無需反復反轉,應用的優越性突出。但是,測量時無論是A面還是D面向下,總有2列滾子由于自重影響而不能較好復位,與大擋邊接觸狀態差(實際檢驗中可用塞尺明顯檢查此縫隙),使得測量值大于實際值,這種偏差對于控制各組游隙的相互差有顯著影響。

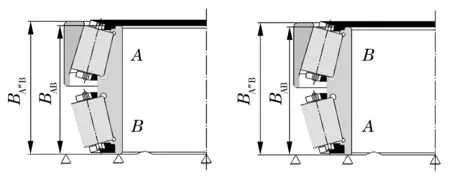

2.2 分體測量法

標準規定,分體法測量時滾子基面方向始終向下,以消除滾子基準端面與內圈中擋邊之間產生的間隙,新施行的標準JB/T 8236—2010[9]中提出,測量時需加輔助載荷塊,目的也是消除滾子與擋邊之間的間隙。實際測量中,由于標準未明確輔助載荷塊的重量比例,也會造成測量值出現離散。

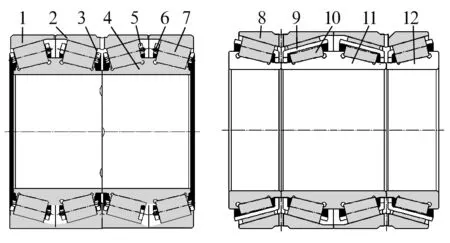

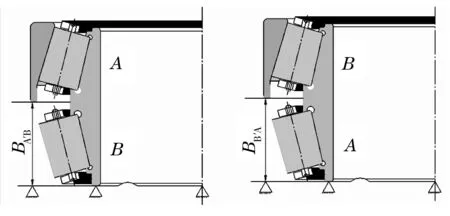

分體法測量過程中,以內圈的2個端面互為基準,將上列外圈放置于內組件,測量外圈端面至基準端面的距離。2個外圈至基準面距離的和即為縫隙高度,將隔圈高度減去縫隙高度即為游隙值。如圖4所示,以內圈B面為基準時,可測得BA′B,以內圈A面為基準時,可測得BB′A,則A-B外圈之間的縫隙為

b1=BA′B+BB′A-BAB,

(4)

將(4)式代入(1)式得A-B滾道的游隙為

(5)

同理,可得C-D滾道的游隙為

ACD=b′2-BC′D-BD′C+BCD。

(6)

(a)B面作為基準 (b)A面作為基準

測量B-C滾道間游隙時,影響的端面為A-B內圈的B端面和C-D內圈的C端面,因而測量時以B面和C面作為基準端面,如圖5所示。以A-B內圈B端面為基準可測出BC′B,以C-D內圈的C端面為基準可測出BB′C。則B-C滾道的游隙為

ABC=c′-CB-CC+BC′B+BB′C。

(7)

(a)B面作為基準 (b)C面作為基準

分體測量法最大的優勢在于減少了滾子自鎖對于游隙測量的影響,但是在測量的過程中由于引入的計算參數為高度差值(JB/T 8236—2010規定間隔90°測量4個點后取其均值作為計算值,但4個測量值之間的相互差不大于0.08 mm(軸承外徑小于等于440 mm時)或0.15 mm(軸承外徑大于440 mm時))[9],實際測量中上圈調整困難。另外,測量過程中至少需經6次反復測量才能完成游隙測量,套圈和滾子需要來回翻轉,測量過程繁瑣,對于特大型軸承來說,還非常容易造成滾道表面磕碰傷。

2.3 間接測量法

由于分體測量法的繁瑣特性,很多制造廠在工序間采用間接測量法首先試配游隙。具體操作為:將待測量的某列軸承摞加,固定一個套圈(內圈或外圈),將另一個套圈推至極限位置,用塞尺測量滾子與外滾道之間的間隙Gv,該間隙即法向間接測量的游隙。如圖6所示,Gv與AAB的換算關系為

圖6 間接法測量A-B滾道的游隙

AAB=Gv·cosα,

(8)

同理可得到ABC與ACD。

間接測量法可用于有隔圈或無隔圈的四列圓錐滾子軸承的游隙配置,操作也較為簡便。但其弊端同樣突出:(1)與整體測量法一樣,存在滾子復位困難的問題,造成測量值大于實際值;(2)對于質量較大的軸承,難以將軸承內組件(或外圈)推至極限位置,造成測量值偏小于實際值;(3)由于圓錐滾子軸承內部錐角的影響,推動內組件或外圈的過程中,容易造成內圈偏斜,影響測量值;(4)理論計算中按照設計錐角計算游隙,而實際游隙則受錐角實際值的影響。

3 無隔圈四列圓錐滾子軸承游隙的測量與調整

3.1 利用凸出量的游隙測量方法

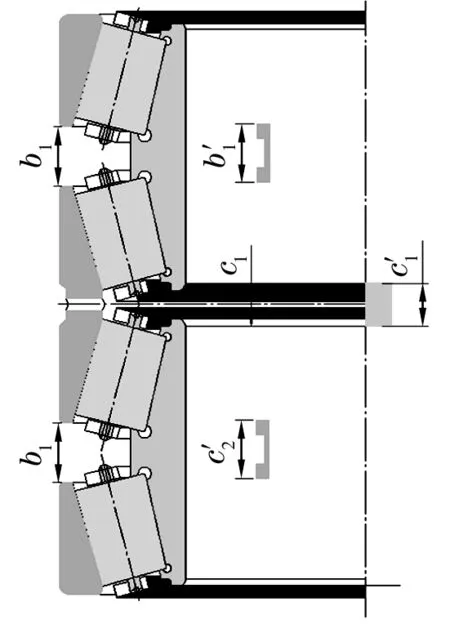

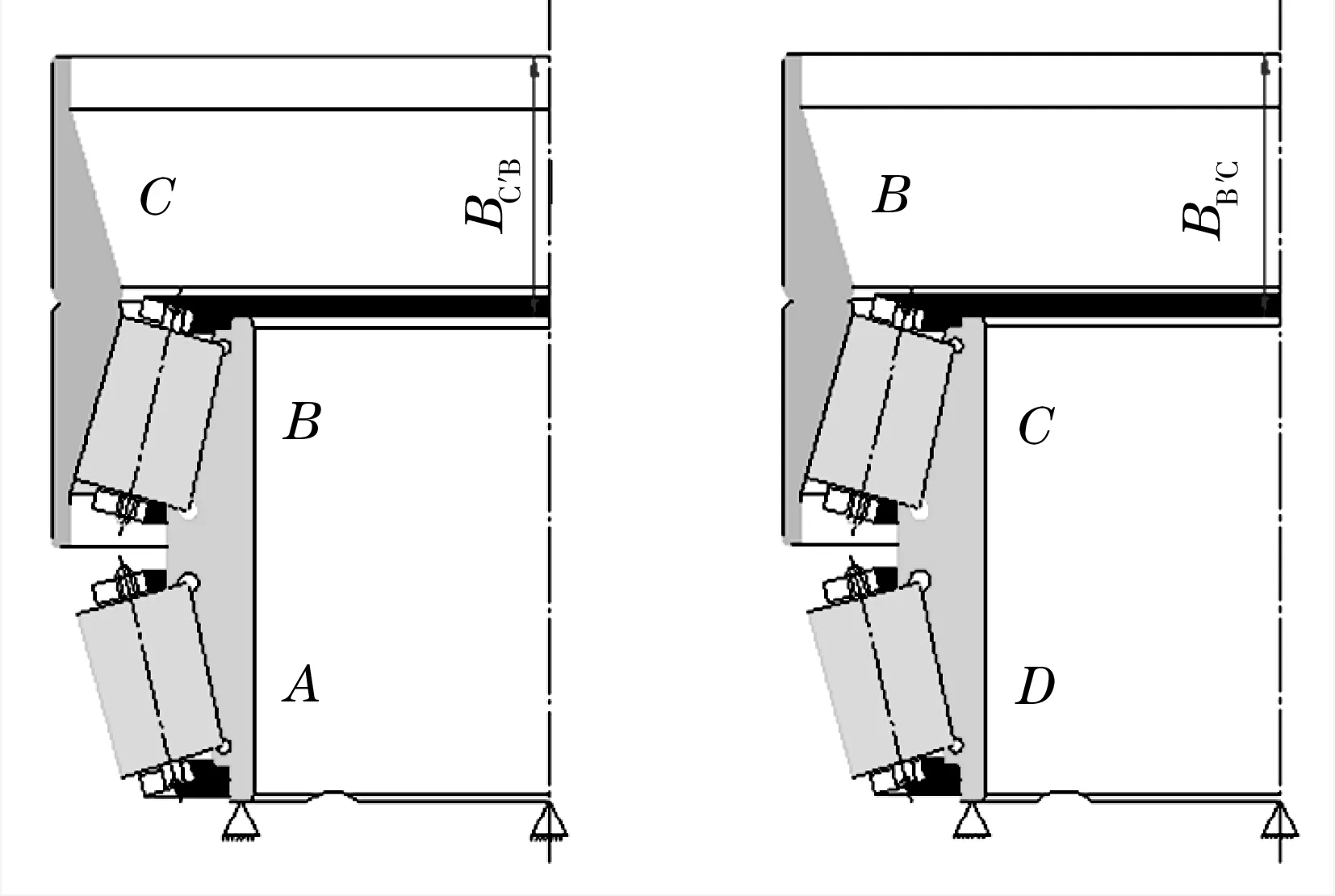

SKF公司提出的無隔圈四列圓錐滾子軸承游隙的分體測量法測量原理[1]如圖7所示。通過測量A-B滾道的凸出量SA,SB和C-D滾道的凸出量SC,SD間接計算各滾道間的游隙。

圖7 凸出量的測量

其中,SA為內圈B面向下,外圈A面與內圈A面的高度差;SB為內圈A面向下,外圈B面與內圈B面的高度差,則A-B滾道的游隙為

AAB=CA+CB-SA-SB-BAB,

(9)

同理,C-D滾道的游隙為

ACD=CC+CD-SC-SD-BCD。

(10)

外圈B,C分別相對于內圈A-B,C-D的凸出量之和即為B-C滾道的游隙,即

ABC=SB+SC。

(11)

以上計算中,規定外圈凸出時為正值,如果內圈凸出,則應在測量值前加“-”號代入計算。

3.2 利用高度差的游隙測量方法

采用凸出量的測量方法方便且準確,但需要專門的測量工具。對于一些具備測量平臺和精度較高的高度計的工廠也可采用高度差的方法測量四列圓錐滾子軸承的游隙。

高度差的方法實質上是采用間接方法獲得凸出量,測量獲得外圈與外圈至基準平臺的高度,兩高度差即為凸出量的值,其原理如圖8所示。

(a)B面作為基準 (b) A面作為基準

A-B,C-D滾道的正反凸出量分別為

SA=BA″B-BAB,

(12)

SB=BB″A-BAB,

(13)

SC=BC″D-BCD,

(14)

SD=BD″C-BCD。

(15)

將(12)~(15)式代入(9)~(11)式可得

AAB=CA+CB-BA″B+BAB-BB″A,

(16)

ACD=CC+CD-BC″D+BCD-BD″C,

(17)

ABC=BB″A-BAB+BC″D-BCD,

(18)

其余依次類推,即可得各列游隙。

3.3 分體法

可借鑒JB/T 8236—2010中規定的分體測量法測量無隔圈四列圓錐滾子軸承的游隙,但其計算方法與標準規定不同。其關鍵差別在于帶隔圈四列圓錐滾子軸承的套圈寬度小,隔圈寬度分配到各個套圈的高度上,即:圖4中的BA′B,BB′A和圖5中的BC′B,BB′C尺寸變小,BC′D和BD′C尺寸同樣變小。

根據分體測量原理與計算規則,無隔圈四列圓錐滾子軸承各滾道間的游隙為

AAB=BAB-BA′B-BB′A,

(19)

ACD=BCD-BC′D-BD′C,

(20)

ABC=CB+CC-BC′B-BB′C。

(21)

3.4 游隙的修正配磨

若測量后的游隙不能滿足要求,或者各列游隙相互差過大,則需要調整游隙。對于帶隔圈四列圓錐滾子軸承,只需修磨隔圈高度即可。而對于無隔圈四列圓錐滾子軸承,則需磨削套圈端面。

假如測得A-B滾道軸向游隙AAB大于A0(SKF公司的推薦值為AAB≥3A0[3]),則應修磨外圈A或者外圈B的窄面。如果修的是B圈的窄端面,則修磨之后外圈B的最終寬度為

CB1=CB-AAB+A0。

(22)

修磨A圈的寬端面也一樣可以起到壓縮A-B游隙的作用,A圈修磨之后的寬度為

CA1=CA-AAB+A0。

(23)

C-D滾道游隙調整與A-B游隙類似,可通過磨削C圈或者D圈的窄端面完成。

無隔圈雙列圓錐滾子軸承的游隙調整可依據(22)或(23)式進行調整。

值得注意的是,四列圓錐滾子軸承的邊游隙如果小于設計要求則需重磨滾道以放大游隙,在生產上比較麻煩,因而工藝上應控制套圈高度使其高度值稍大(四列圓錐滾子軸承的高度公差一般較大)。

對于B-C滾道游隙,磨削內圈A-B的端面B或內圈C-D的端面C均可,實際中為保證兩滾道的高度一致性,可同時磨削兩內圈的B面與C面。

端面B磨削后內圈A-B的最終寬度為

BAB1=BAB+SB+A0/2。

(24)

端面C磨削后內圈C-D的最終寬度為

BCD1=BAB+SC+A0/2。

(25)

對于四外圈結構的四列圓錐滾子軸承,如果中游隙小于設計要求,在外圈裝配高允許的前提下,可通過修磨B圈或C圈的寬端面放大游隙,而不需重磨滾道,這種處理方法可以降低加工難度并且提高游隙調整的準確性。

4 測量中的一些細節問題

大部分四列圓錐滾子軸承尺寸及質量較大,部分軸承設計結構中還不帶吊裝孔,因而游隙的測量與調整在實際操作中比較困難。為了保證游隙測量過程中測量值的準確性,避免反復測量,在具體測量過程中應注意一些細節問題。

(1)采用整體法或分體法測量時,滾子與大擋邊的接觸狀態對于游隙值的影響均較為突出。采用整體法測量時,角度向上的2列滾動體由于重力作用,影響更為突出,在測量前應盡可能消除或減小滾子球基面與中擋邊之間的間隙。實際檢測中可利用塞尺檢測間隙。

(2)采用沖壓保持架的四列圓錐滾子軸承,保持架壓坡時壓入量可能不均勻,從而造成保持架梁發生“夾滾子”的現象。雖然夾量不大時并不影響軸承回轉,但對于滾子復位影響較為突出。因此測量游隙前應仔細觀察滾動體的回轉情況,應保證滾動體回轉時的速度均勻。采用支柱焊接保持架的四列圓錐滾子軸承,需保證支柱與支柱孔之間的間隙。

(3)標準要求分體測量時間隔90°測量4個點,并規定了4個點的測量值的相互差。實際測量中,以內圈端面為基準面,測量外圈端面高度的變動量,可有效達到此目的。

5 測量實例

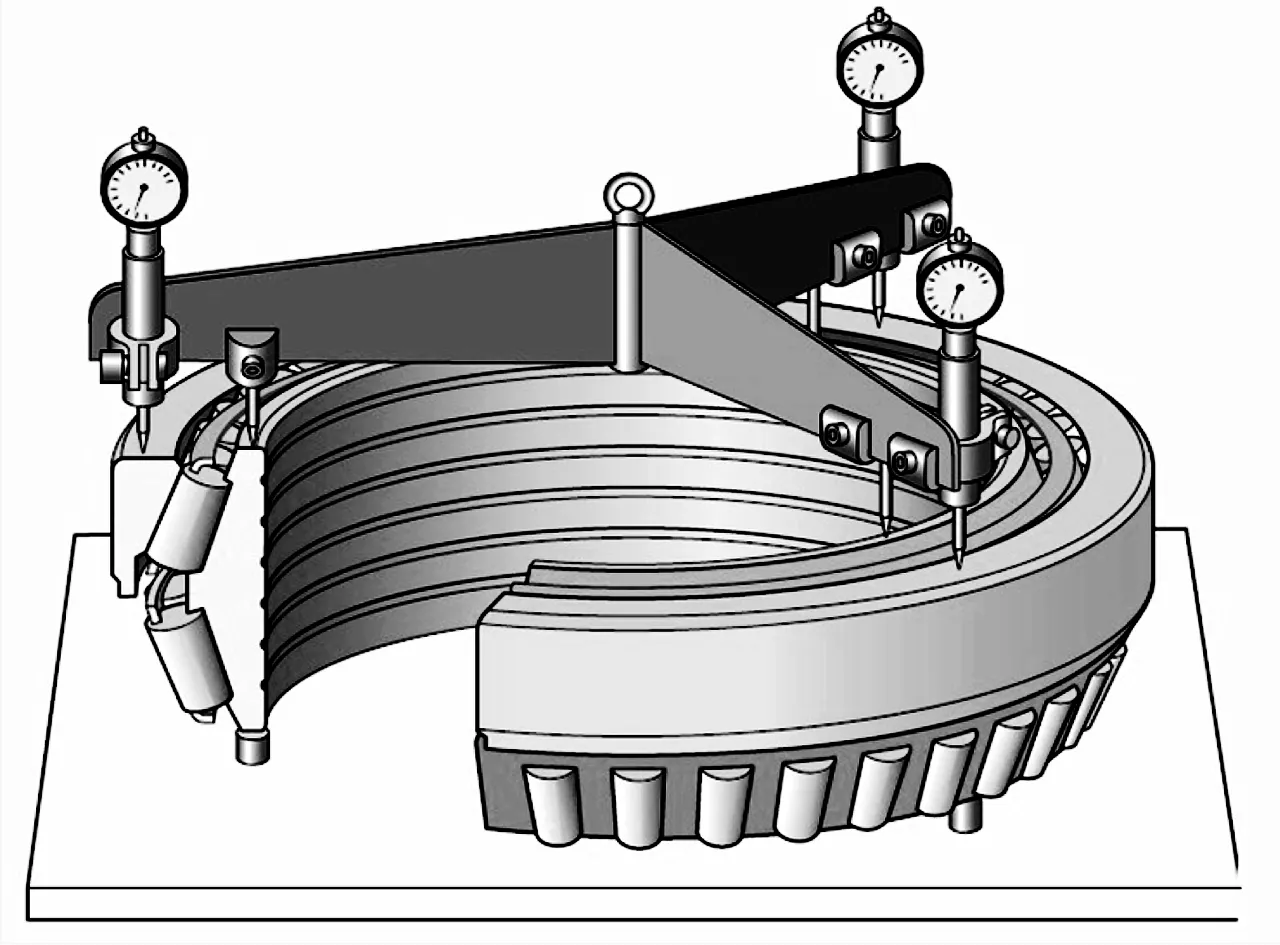

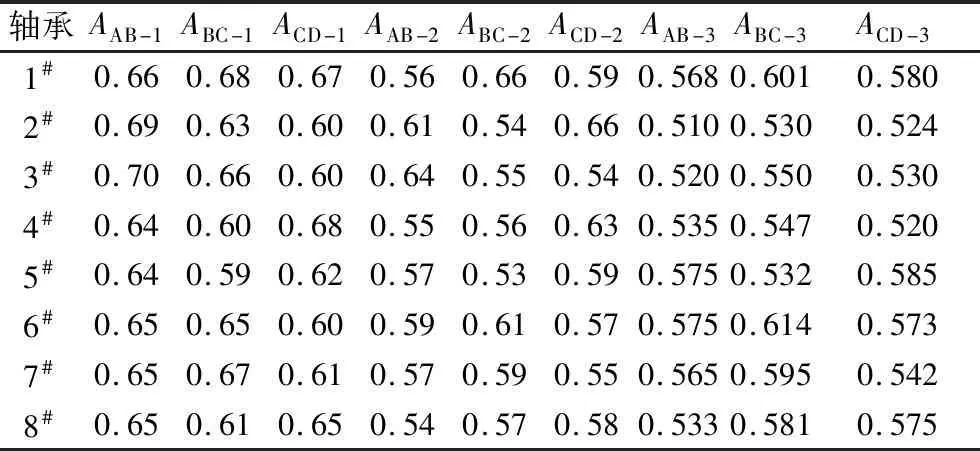

依據以上分析,選取8套尺寸為Φ409.575 mm×Φ546.1 mm×334.962 mm的無隔圈TQI結構四列圓錐滾子軸承(FAG代號為525090,Timken為75TQ0351AA229,SKF為BT4B331333/HA1)作為測試對象,該軸承采用鋼板 10-I-S沖壓保持架。測試過程中,首先在工序間每列選取4粒滾子,采用分體法初配各列游隙;然后,經保持架壓裝后,仍然采用分體法復檢游隙,對于不合格游隙重新磨配;最后,分別采用高度差法和分體法確認游隙。

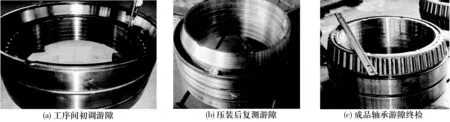

實際測量過程中的照片如圖9所示,其中,圖9a為工序間終磨滾道后測量各列游隙,此時保持架尚未壓裝,套圈端面適當剩余部分留量以滿足終配,配游隙時每列只放入了4粒滾動體。同時采用分體法獲得工序間、壓裝后以及成品軸承游隙終檢的測量值見表1。該軸承游隙要求為0.50~0.63 mm。表中,AAB-1,ABC-1,ACD-1為工序間調整的各列游隙,考慮到滾子完全裝配進入軸承后游隙將可能減小,調整的游隙范圍為0.60~0.70 mm。AAB-2,ABC-2,ACD-2為壓裝后各列游隙,壓裝后的游隙比工序間的游隙普遍減小,但縮小量不確定(在0.01~0.10 mm之間變化)。造成的原因主要是2個方面:(1)滾動體滿裝后套圈的變形減小;(2)保持架與部分滾動體輕微干涉影響游隙值。

圖9 分體法測量四列圓錐滾子軸承游隙

表1 分體法測量的工序間、壓裝后與終檢游隙值 mm

觀察各套軸承的AAB-2,ABC-2,ACD-2數據,1#~4#軸承各列游隙值相互差較大,分別為0.10, 0.12,0.10和0.08 mm。其余4套相互差較小。為了縮小各列游隙相互差,需修磨1#~4#套圈端面。2#~4#直接修磨邊圈端面,其中2#的A圈窄端面修磨0.1 mm,D圈窄端面修磨0.14 mm;3#只需將A圈窄端面修磨0.12 mm即可滿足游隙要求。最終各套軸承的各組游隙相互差控制在0.05 mm以內。

觀察最終調整的各組游隙,只有5#的中游隙小于邊游隙,其余軸承的中游隙均大于邊游隙,邊游隙略大于中游隙的軸承應用中有優勢。5#~8#終檢與壓裝后測量值的差異由測量誤差造成。

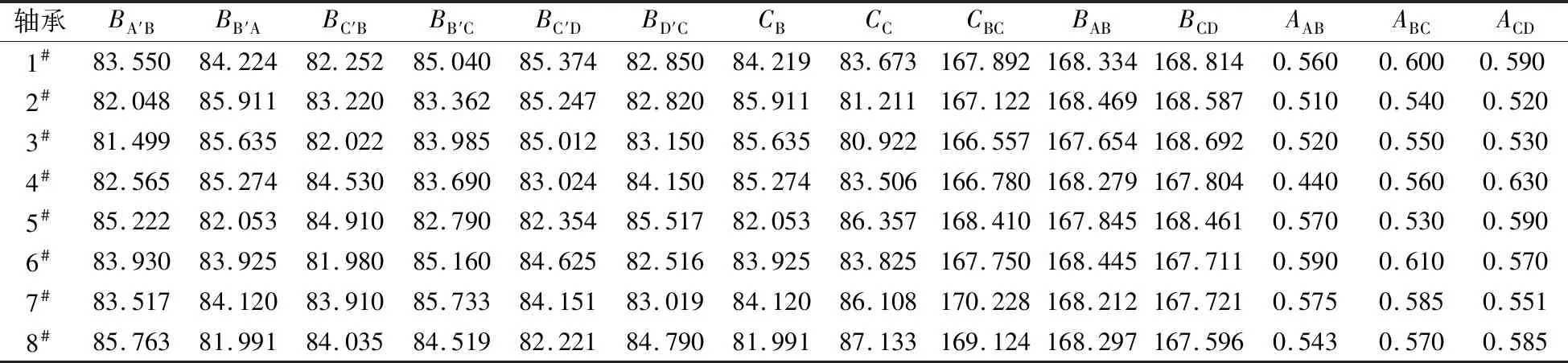

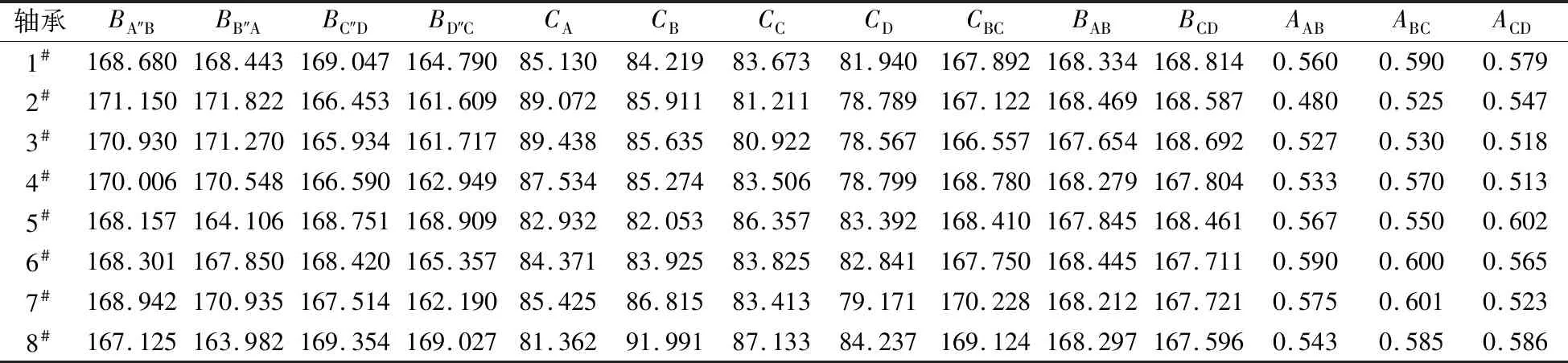

采用分體法最終檢測的各數據見表2,測得各相關數據后,利用(19)~(21)式計算得到各列游隙。采用高度差法最終檢測的各數據見表3,測得各相關數據后,利用(16)~(18)式計算得到各列游隙。

表2 分體法測量最終游隙的各測量值 mm

表3 高度差法測量最終游隙的各測量值 mm

對比表2與表3可知,采用2種不同方法測量的最終游隙值差別不大,最大為0.03 mm,為測量誤差所致。為專門對比不同測量方法測量值的差異,測量過程中采用千分表反復校訂了外圈的平整程度,因此獲得如此接近的測量值。實際生產中,按標準規定,測量此軸承游隙時,端面跳動≤0.15 mm即可,按照理論推算,則不同測量方法測量值差別最大應接近0.50 mm。

6 結束語

以TQI結構的四列圓錐滾子軸承為主線,討論了四列圓錐滾子軸承的游隙調整問題,著重討論了無隔圈四列圓錐滾子軸承的游隙調整。四列圓錐的結構變異中還有其他形式,如外圈3隔圈,內圈無隔圈的TQI結構等,均可依據上文的調整方法類推。