船舶條型板材零件加工流程優化

徐少柯,鄭振豪,盧永然

(1.南通中遠川崎船舶工程有限公司,江蘇 南通 226000;2.青島遠洋船員職業學院船舶與海洋工程系,山東 青島 266071)

船舶條型板材零件加工流程優化

徐少柯1,鄭振豪2,盧永然2

(1.南通中遠川崎船舶工程有限公司,江蘇 南通 226000;2.青島遠洋船員職業學院船舶與海洋工程系,山東 青島 266071)

針對板材零件數量多、用量大,加工錯誤率高等現象,結合南通中遠川崎船舶工程有限公司條形板材的生產情況,對板材零件生產方式進行優化,改變目前板材零件的人員密集作業生產模式。通過改進生產流程減少了人為錯誤,提高了產品質量和生產效率。

條型板材;生產流程;工時;錯誤率

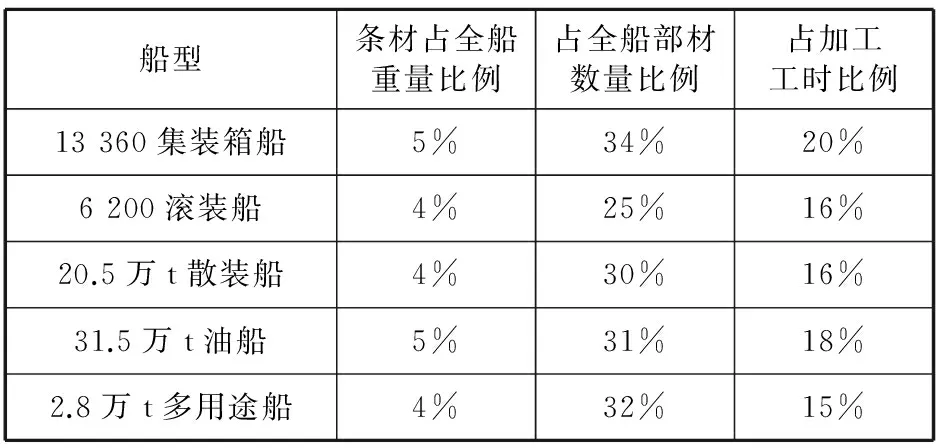

1 板材零件加工現狀

造船生產環節中將鋼材加工成部件包括數控加工不規則板材、寬度規則的條型板材零件加工(簡稱“條材”)、余料二次加工利用、組裝為型鋼、組合T型材等,其中條材的加工是切割、裝配施工中非常重要的組成部分。根據20.5萬t散貨船、6 200滾裝船、13 360 TEU集裝箱船、31.5萬t油船、2.8萬t多用途船等情況統計,盡管條材重量只占整船鋼材重量不到5%,但條材裝配成的部件卻平均占到整船部件數量的30%。表1為上述5條船條材和條件所裝配成的部件在全船中的比例和工時比例。

表1 條材使用情況

目前,國外船廠很多已利用自動化設備生產條材,而國內主要大型船舶制造企業,條材的生產模式還仍然為人員密集作業,生產質量較差,效率水平較低。從目前的管理水平看,在人工作業的模式下,國內船舶企業條材的生產水平如果要有突破性的提高,必須充分運用精益管理的理念,改變傳統的手工作業,使用先進的自動作業。

2 情況分析

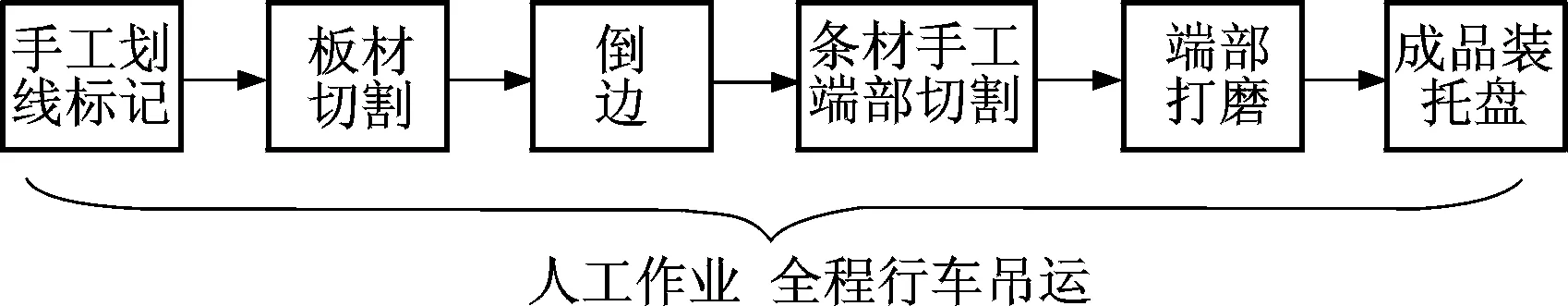

2.1 NACKS條材傳統作業流程和不足

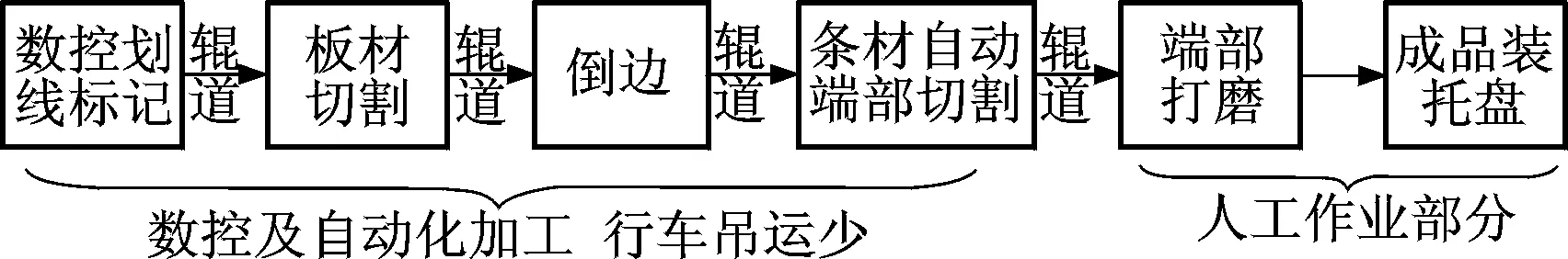

對比日本川崎重工集團的條材加工情況,南通中遠川崎有限公司(NACKS)條材生產質量和效率還處于劣勢,其主要原因是設備相對落后。2013年度前十個月統計數據顯示,條材的平均誤操作率為5‰,造成的條材返工和待料工時損失約1 353 h。只有在優化生產模式,降低條材的誤操作率,提高作業效率的前提下,才能實現提高生產效率,降低管理成本的目的。NACKS現有條材生產流程見圖1。

圖1 現行條材加工流程

當前生產流程主要有如下問題容易出現誤操作和延誤。

(1)手工劃線。一般以整塊板為單位,先劃線后標記。該階段操作容易出現削斜末端不對稱,需要重新劃線,造成后道工序等料待工。

(2)切割。一般使用數控火焰切割,操作中使用水跟蹤冷卻以控制變形。

(3)表面加工。主要是表面的除渣、毛刺和塌邊較多。

(4)手工端部切割。一般使用半自動切割機,易造成對線錯誤,使材料報廢。

(5)端部打磨。一般是切割作業者對自己加工的割縫進行打磨,容易遺漏。

(6)整理裝盤。切割作業者完成端部切割和打磨后,聯系行車將零件吊入零件托盤。

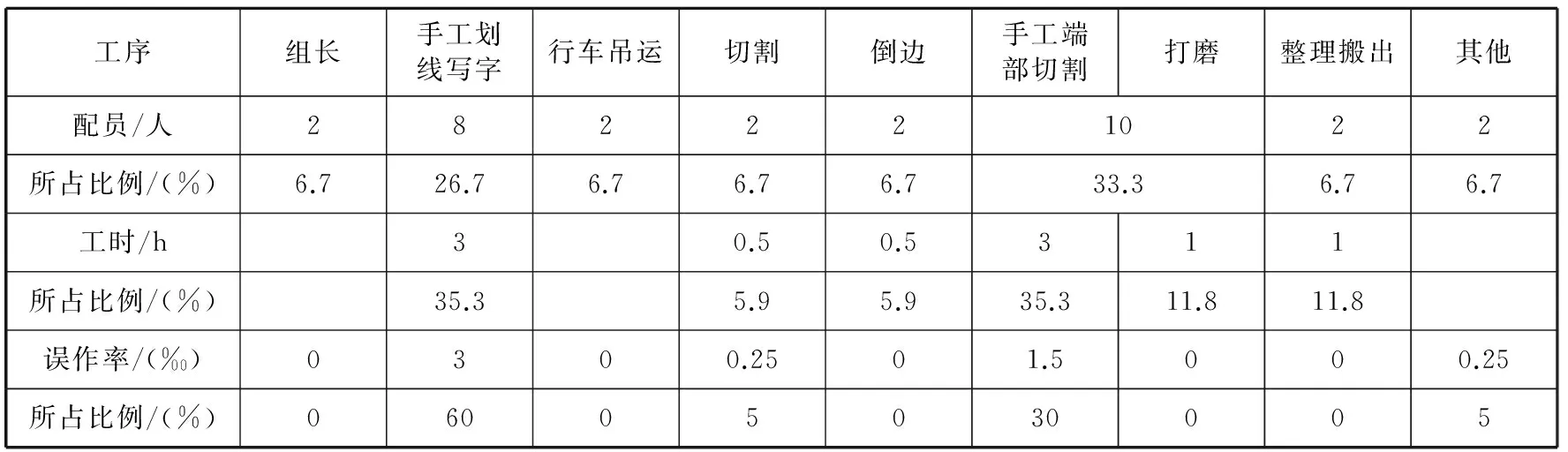

以上操作除手工劃線外,都有行車予以配合作業,其總體統計信息見表2。表2中,配員為2班人員,工時統計中組長、吊運及其他次要項目工時都已分攤到各主要工序中。

表2 生產信息統計表

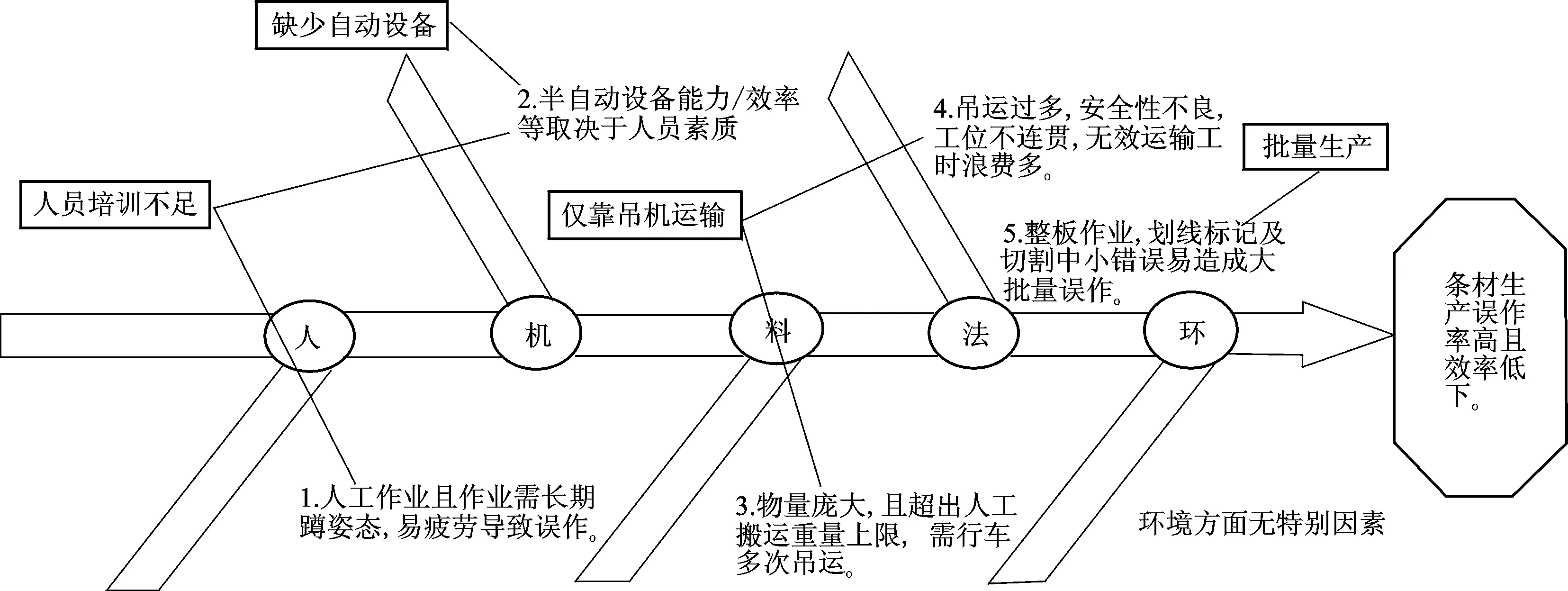

2.2 形成原因及對策

NACKS目前條材生產已形成相對較成熟的作業方法和機制,改善難度大,尤其是將最主要的2個作業人員密集的工序的誤作率大幅下降,難度更大。

針對條材生產,使用魚骨法,分“人”、“機”、“料”、“法”、“環”五個方面進行分析,如圖2所示。通過圖2可初步發現,目前條材是以整板為單位加工,存在小錯誤造成大量誤作的隱患。物料全程依靠行車吊運,安全性、效率都不理想。另外,由于缺少自動化設備,大量的人工作業,易疲勞,易誤操作,加上作業姿態不良,使劃線與端部切割打磨兩部分人員的配員和誤操作率都明顯高于其他工位。

圖2 魚骨分析法條材加工流程

從上圖可看出,要降低誤操作率提高生產效率,最佳方案是將其中高誤作率的2個工序的誤作率(3‰和1.5‰)以合適的措施降到普通水平(0.25‰),并將效率達到與日本川崎重工集團相同的水平。因此,改善的最佳目標是將條材的誤作率降低至1‰,每塊零件生產時間縮短2.8 h。

3 解決方案

3.1 典型問題解決思路

3.1.1 施工人員較多

當前利用數控設備代替人工進行作業是一大趨勢,通過廣泛的調研和國內外船廠學習交流以及機器人與加工設備整合廠商包括小池酸素、大新技研等廠家溝通后,了解到當前技術條件下,使用機器人代替人工進行切割、劃線、印字技術已相對成熟。同時,對比使用數控小型切割機加工條材,機器人加工除了設備熟悉程度略低外,可有效解決切割區無法封閉、占用面積大、價格相對較高的問題。

3.1.2 吊運過多

目前材料運輸主要分3種,包括:行車吊運、車輛運輸、輥道等地面傳輸線輸送。地面傳輸雖然自動化程度較高,但靈活度不夠。機器人相對固定的作業模式不僅能解決地面傳輸線靈活性方面的缺點,還能有效減少配員。

3.1.3 批量生產

條材加工的過程中材料分成整板、板條、部材3種狀態。現狀中劃線寫字、切割的作業都是在整板階段批量進行的,作業中一些偶然性錯誤容易發生持續的影響,造成批量的誤作。板條具有尺寸規則、大小適中易傳輸等特點,可采取單件流轉優化加工流程。

3.2 改進生產流程

綜合上述3點思路,采用機器人代替人工進行條材劃線、寫字、端部切割;使用地面傳輸線的方式進行各工位間物料傳送和以板條為單位進行單件流轉加工,則新的加工流程如圖3所示。考慮到上述加工流程比較清晰,工位分工明確,且物料存在一定規律,流轉相對便利,可采用自動生產線的方式將整個流程串連起來進行改善。

圖3 改造后的條材加工流程

(1)板材切割與后面的條材加工工序聯接,將現有的固定式胎架改造成滾運式胎架,從而只需進料時使用行車調運,后續作業就無需行車配合。同時,采用滾動胎架可為板材切割作業劃定固定的進料區、切割區,形成流水線模式。

(2)邊緣加工主要條材自由邊進行R形自動滾壓,同時為了保證表面質量,增加了自動除渣機構。

(3)劃線、印字及切割的作業從流程上考慮,為了不形成瓶頸,生產線上劃線、印字使用1臺機器人,端部切割使用1臺機器人,共設置2條生產線。

(4)端部打磨及搬出作業由于目前還沒有特別合適的自動化手段,且作業相對較簡單,對人員素質無特別要求。依然采用手工的方式,布置在生產線的末端,集中人員進行作業。

3.3 改進后的優點

改進后的作業流程將誤作率最高的劃線寫字與端部切割部分全部由自動化設備代替,而安全性較差的行車吊運部分改為由地面傳輸線代替,同時形成了以板條為單位的單件流轉,對生產質量帶來了4個方面的提升:

(1)減少了人為錯誤,保證了產品質量的穩定。

(2)提高了生產效率,減少了作業人員的配備。

(3)提高了生產任務完成的質量,保證了分段的完整性。

(4)在現場實現了精益管理的理念。

與日本川崎重工集團相比,印字和切割由于使用了2條流水線,在生產負荷增大時,不會因為機器人工位形成瓶頸。同時,流水線自由邊處理的質量高,可以充分應對PSPC實施后的涂裝要求。另外,生產流水線上的粉塵、煙塵都進行了充分處理,有利于保護施工人員健康。

4 結語

在改進生產流程后,成功將條材生產誤作率由5‰降至1‰,大幅提高了條材加工質量的穩定性,避免了手工作業誤作;同時大大提高了生產效率,原手工作業平均0.89塊板/(人·天),現自動作業平均2.3塊板/(人·天),在今后生產中可減少配員15人。在達到切割精度要求的前提下,實行了精益管理,推行了后道需求拉動式及單件流轉式的生產模式。

[1] 金朝光,林焰,紀卓尚.船舶建造的現代工程分解結構[J].中國造船,2002,43(1):45-47.

[2] 曹訓.船舶建造中場地資源的建模及其配置優化方法與工具[D]. 哈爾濱:哈爾濱工業大學,2011.

[3] 陳宏宇.船舶建造計劃制定方法研究[D].大連:大連海事大學,2010.

[4] 曲浩.船舶建造設計計劃及生產計劃綜合管理研究[D].鎮江:江蘇科技大學,2010.

2013-11-29

徐少柯(1985-),男,工程師,從事船舶先進制造技術;鄭振豪(1985-),男,講師,從事船舶先進制造技術;盧永然(1972-),男,講師,從事船舶先進制造技術。

U671.2

B