合成氨凈化系統嚴重攔液后的處理及運行評估

金 云,王 勇,何利華,劉紅安

(河南能源化工集團中原大化公司,河南 濮陽 457000)

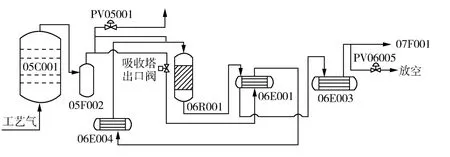

某年產300kt合成氨裝置凈化系統采用改良苯菲爾法來脫除變換氣中的CO2,再經過甲烷化反應去除少量的CO、CO2,以滿足合成氣中CO+CO2<10×10-6的要求。工藝氣依次通過氣體冷卻器05E001,再沸器05E002及脫鹽水預熱器05E009,產生汽提蒸汽和加熱脫鹽水。工藝氣冷卻到95℃左右,自吸收塔05C001下部進入,與塔頂噴淋下來的吸收液逆流接觸。經下塔吸收后的氣體CO2降至0.4%,再經上塔吸收,從塔頂出來的工藝氣,溫度為70℃,CO2含量降至0.1%,而后經分離器05F002回收氣體夾帶的脫碳液。脫碳氣進入換熱器06E001、開工加熱器06E004,被加熱至300℃,入甲烷化爐06R001,在此進行甲烷化反應,溫升至336℃,此熱氣在換熱器06E001被冷卻至100℃,繼入水冷器06E003,被冷卻至40℃,氣體中CO+CO2<10×10-6,成為合格的氫氮混合氣,送入合成單元。流程示意如圖1。

1 凈化系統頻繁出現起泡、攔液現象

由于凈化系統的碳酸鉀堿液已經使用20多年,不斷的腐蝕沖刷,造成堿液系統雜質太多,特別是隨著低溫變換爐催化劑進入后期,催化劑活性下降,大量的副反應產物及催化劑粉塵隨著變換氣進入堿液,造成堿液容易起泡,且泡沫不易破碎。2013年4月份,操作人員發現凈化溶液系統經常出現起泡現象,打入消泡劑,效果也不是很明顯,嚴重時只能通過減負荷來滿足凈化出口CO2含量A05001不超標。4月24日,當裝置負荷27.0km3/h時,主控人員發現吸收塔壓差P05006出現波動,從0.018MPa成鋸齒型波動上漲至0.042MPa。3h后,主控出現05F002液位LAH05011高報警,說明凈化溶液進入05F002中。現場立即安排人員排液,但始終未排下來,LAH05011未復位。突然06E004液位L06003出現波動上漲,甲烷化爐進出口溫度、床層溫度波動下降,表明堿液可能帶入甲烷化爐。這時只能被迫采取前系統減負荷,工藝氣從P05001放空,后系統合成氣壓縮機與冰機最低負荷運行的措施。

圖1 凈化系統流程簡圖

當前系統負荷減至17.0km3/h時,堿液系統工況明顯好轉,吸收塔壓差P05006和再生塔底部壓力P05008出現了明顯的下降,P05006降至0.006 2MPa,P05008由0.099MPa降至0.055MPa。為判斷甲烷化爐催化劑被污染的程度,將工藝氣串入甲烷化爐試著進行升溫,甲烷化爐床層溫度開始上升,顯示催化劑被污染程度較小。于是甲烷化爐串入系統,后系統開始恢復。

2 影 響

此次凈化系統嚴重攔液造成堿液帶入工藝氣系統,現場從甲烷化爐進口導淋處排出堿液。開車正常后,甲烷化系統壓差(吸收塔后壓力P05001與06E003后工藝氣系統壓力P06005的差值)出現了明顯的上漲(表1),表明堿液可能帶入到了甲烷化系統。系統壓差升高,可能產生設備超壓、負荷無法提至設計值等危害安全生產的不利影響。

表1 發生嚴重攔液前后系統壓差變化(2013年)

3 采取的措施

為了減小殘留堿液附著在工藝氣系統管壁的影響,我們采取了以下措施。

(1)在裝置不停車的情況下,試著將06E004旁路(圖2中閥6)開2~3扣,甲烷化系統壓差下降0.1MPa。這一措施一方面降低了甲烷化系統的壓差,同時也說明堿液殘留物在06E004中沉積較多,造成甲烷化系統壓差升高。

圖2 水洗管線圖

(2)在大修停車期間,利用前系統溫度為120℃的蒸汽冷凝液,對05F002出口至甲烷化入口管線(包含06E001和06E004兩個換熱器)進行水洗。

在甲烷化爐停車之后,引高壓氮對甲烷化單元置換降溫,控制降溫速度小于50℃/h,分析氮含量達到99%后,停止充氮,泄壓。甲烷化爐進口XV06001、出口截止閥全關,并加盲板,甲烷化爐充氮保護。由于懷疑06E004內部堵得比較嚴重,我們先從導淋3通入蒸汽冷凝液,從導淋5、4處排放。排放前期,水的顏色比較深,取樣分析里面K2CO3含量最高為2.5%,排放5h后,水的顏色逐漸恢復正常。后來又從導淋2處接蒸汽冷凝液,從3處排放。從排出水的顏色來判斷,06E001里面堿液殘留不是太多,取樣分析里面的K2CO3含量為0.57%,連續充水排放2h后,水洗結束。再從導淋2處通入工廠風,將設備管線內殘余的冷凝液吹出來。

(3)打開甲烷化爐頂部封頭大蓋,檢查甲烷化爐入口管線及內部催化劑的污染情況,發現堿液確實進到爐內了。采取拔頭措施去除甲烷化爐內催化劑上層受堿液污染的催化劑。

甲烷化爐內徑為φ2.6m,總高約9.7m,裝填J105型催化劑23m3。為了使進入的氣體在催化劑床層上分布均勻,設有氣體分布器,并在催化劑上面裝填300mm厚的耐熱磁環(15×15×2mm)。同時,為防止催化劑床層松動,在催化劑最上面放有箅子板。為防止或減少甲烷化氣體帶出催化劑粉塵,催化劑床層下面裝填有耐火球(φ15~20mm),氣體出口處有集氣器。

系統停車時,當甲烷化爐溫度降至170℃,將06R001隔離,開放空閥泄壓,等到壓力降至0.1MPa,從入口導淋處通N2置換降溫,等到爐內溫度降到60℃時,拆頂部的入口彎管,用吊車將入口氣體分布器連同彎管一同吊下來,保持有少量的N2通入,維持06R001內微正壓的狀態。等到爐內溫度降到40℃時,作業人員穿好防護用品,系上安全帶,戴著長管呼吸器順著軟梯進入爐內。發現磁環表面受堿液污染的程度較重(如圖3),決定將磁環抽出,檢查下面催化劑的情況。

圖3 06R001上部取出的磁環

首先測量并記錄磁環頂部與人孔法蘭之間的距離,再將沾染K2CO3的瓷環裝入鐵桶內提到爐外,取出箅子板,發現催化劑上部有粉化結塊現象(如圖4),遂決定將受污染的催化劑取出。對抽出的磁環和結塊催化劑進行分析(表2),結果顯示磁環和部分催化劑確實受到堿液污染。

圖4 受堿液污染的催化劑

表2 受到堿液污染的催化劑及磁環分析數據

抽出舊磁環+結晶催化劑的高度為320~340mm,裝填1.9t新磁環。將部分催化劑取出后,第一層床層溫度T06004熱偶已處于催化劑上面,因此無法作為床層溫度指示來用。

4 處理效果評價

經過以上措施處理,大修開車正常后,系統提至滿負荷,甲烷化系統壓差恢復正常,在0.1MPa左右,但是甲烷化爐床層溫度反映出甲烷化爐內反應熱點下移,甲烷化爐出口溫度T06006僅略高于第三層溫度T06005。

5 結 語

通過采取這些措施,我們暫時消除了2013年裝置液泛帶來的不利影響,但是甲烷化系統也更加脆弱。要從根本上解決堿液系統液泛的問題,還需要解決堿液臟、容易起泡的問題。經過一年的摸索,我們采取了加臨時過濾槽用活性炭和濾袋過濾堿液、沉降等一系列措施。目前堿液系統工況明顯好轉,能夠滿足高負荷生產的需要。但是,堿液系統再生度不夠(再生指數偏高)的問題,仍是系統安全穩定運行的不確定因素,我們會對這一問題繼續探索。