600型穩定土拌合站上料篩子的改進方案

張 文

(黑龍江省龍建路橋第四工程有限公司)

0 引 言

2010年我們在綏牡公路A2 標段進行水泥穩定砂礫基層施工,本標段處于東寧縣綏陽鎮境內,沿線地質、河流復雜多變,砂礫粒徑較大,最大直徑約40 cm,粒徑15 ~40 cm 的砂礫占總砂礫的30%,而且片狀和橢圓形較多,我們從濰坊購買一臺新的600 型穩定土拌合站,由于出廠時篩子安在料倉上,篩子孔徑為12 ×8 cm,振動電機安裝在料倉壁上,為此在裝載機上料時,每鏟倒下去后,,由于篩子坡度小,停留在篩子上沒有漏下去的砂礫就會把篩子塞滿,就需要用人工去見處理,這樣就會耽誤時間,影響出料速度,為此我們對篩子進行大幅度的改進。

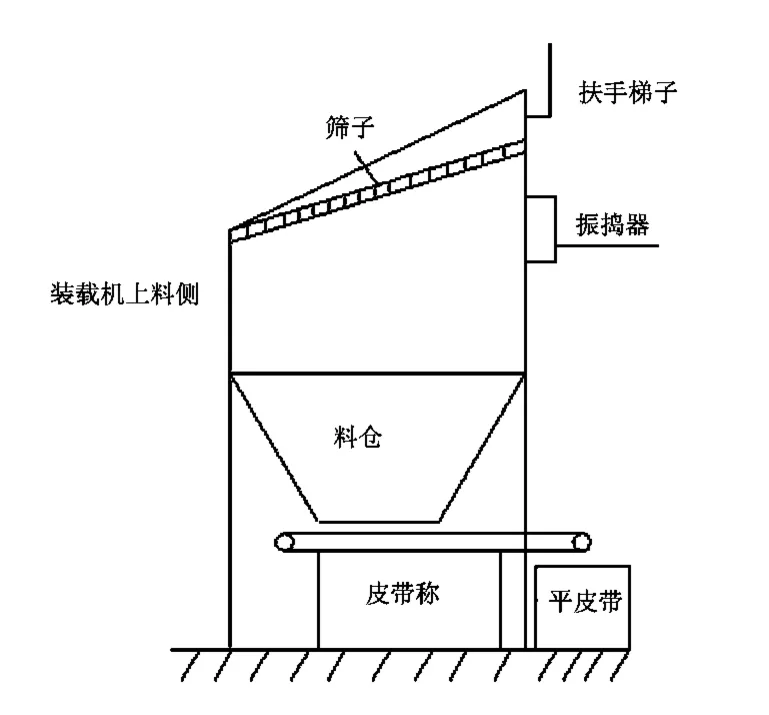

1 原上料倉頂部篩子

原上料倉頂部篩子如圖1。

改進前,裝載機上料是從圖1 左側上料,由于篩子斜坡是朝上料側傾斜,砂礫倒到篩子后,小于篩子孔徑的砂礫就會從斜坡滾下,停在上料臺上,裝載機每次要把上料臺上的多余廢料清走后。才能開始新一輪的上料,而且堵在篩子孔及停在篩子上的的砂礫需要人工處理清掉,非常耽誤上料時間,有時某個料倉就會沒有料了,機器就得停止運轉,等待清理后上料。為此我們通過設計改進。

圖1 改進前

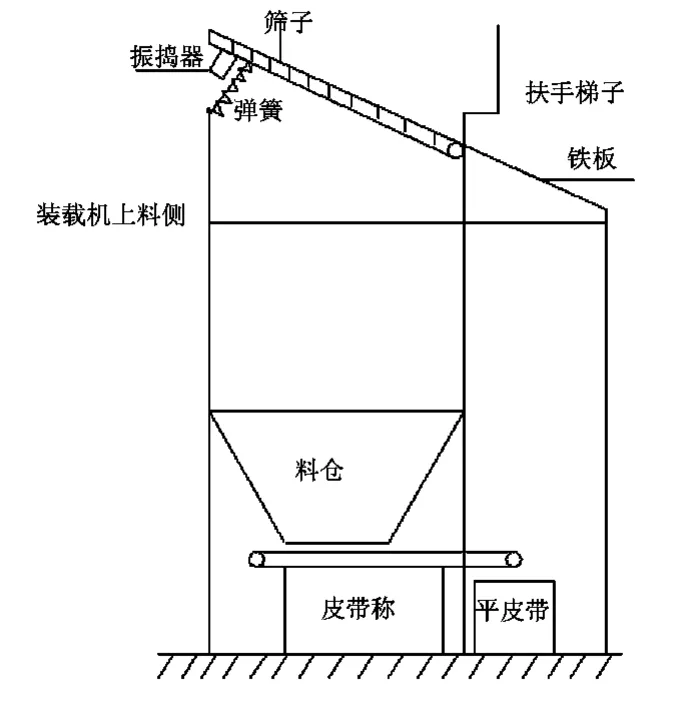

2 改進后的料倉頂部結構

改進后的料倉頂部結構,如圖2。

經過精心設計,我們在每個篩子安裝了一臺2.0 kW 的振搗電機,兩根彈簧,彈簧采用東方紅802 推土機的鏈軌張緊彈簧。對篩子面積加大,原來的篩子為3.3 ×2.5 m,改進后為3.3 ×3.0 m,而且把原來篩子廢掉,加工一臺新的篩子,中間為60 ×2 mm 扁鋼,中間采用Φ22 mm 圓鋼,扁鋼中間打孔,把圓鋼穿進去,按篩子孔徑12 ×8 cm 設置焊接,四框采用8 ×8 cm 的厚壁方鋼的框架。

圖2 改進后

3 改進后和改進前的比較

(1)篩子原來比較單薄,四框是6 ×6 cm 角鐵,扁鋼為50 ×1 mm,圓鋼為Φ16 mm,改進后四框采用8 ×8 cm 厚壁方鋼,扁鋼為60×2 mm,圓鋼為Φ22 mm。相比原來要堅固得多。

(2)篩子原來是固定在料倉上的,通過安在料倉壁上的振搗電機振動,使篩子動作,把符合粒徑漏到料倉里,其余篩分掉,篩分效率低下。改進后,篩子變為振動篩,把振動電機直接安在篩子下面,裝載機往篩子倒料時,人為開動振動電機開關,沒有漏下篩子的砂礫從另一側滑下來,通過鐵板落到地面上。

(3)裝載機上料和清理廢料可以在拌合站兩側,清理廢料和上料互不干涉,不必上一鏟砂礫,清理一下廢料,可以兩臺裝載機同時進行,也可以在裝載機不上料的情況下進行。

4 結 語

通過本次對600 型穩定土拌合站的改進,使不同粒徑的砂礫通過拌合站的攪拌后,能夠生產出合格的,能夠滿足施工生產的水泥穩定基層砂礫。水泥穩定砂礫生產由原來300 t/h 提高到450 t/h,大大提高了生產效率,降低了生產成本,縮短了工期。