基于FPGA的甲醇轉化爐溫度神經網絡控制系統

趙文斌 賈默伊

(河北聯合大學電氣工程學院,河北 唐山 063000)

甲醇是多種有機產品的基本原料和重要有機溶劑,在化工、輕工、醫藥、紡織及有機合成等領域都有廣泛的用途。同時它也是一種清潔代用能源,隨著化工技術的發展和能源結構的改變,將甲醇作為汽車燃料添加劑制成甲醇汽油的方法,解決了能源短缺與需求加劇之間的矛盾。而在焦爐煤氣制甲醇過程中,甲醇原料氣轉化工段的轉化爐內溫度具有非線性、大時滯及不確定等特點,常規的PID控制無法解決穩定性與準確性之間的矛盾,難以達到甲醇合成精確控溫的要求。并且,目前常用的PLC控制器體積大、成本高、兼容性差,功能拓展還需較多的模塊。為此筆者將神經網絡與常規PID控制相結合,設計了基于FPGA的溫度控制系統,實現對甲醇轉化爐的溫度控制。

1 轉化爐溫度控制流程①

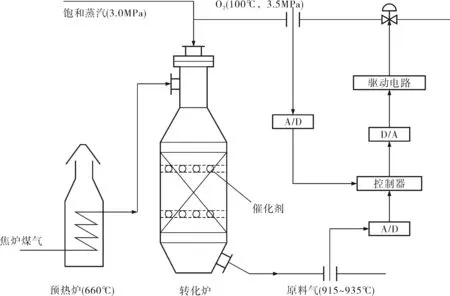

在甲醇的生產過程中,轉化爐的作用是將焦爐煤氣中的甲烷轉化成合成甲醇的有效氣體CO、CO2和H2[1],轉化方法為催化部分氧化法。在實際生產過程中,轉化爐的床層溫度與氣體壓力是轉化系統的重要參數,它們直接影響原料氣的質量與產量。其中,輸入O2的壓力必須大于焦爐煤氣的壓力,否則,甲烷不能充分反應。同時,轉化過程是放熱反應,要控制O2的流量以控制反應的速率,否則,隨著反應的進行將使催化劑溫度逐漸升高,嚴重時將燒毀催化劑。并且,各種氣體流量必須成比例,若O2過多,焦爐煤氣過少,將導致CO2過多,CO過少;反之,焦爐煤氣過多剩余。這些都會導致轉化爐的爐溫改變,影響轉化效率,降低甲醇生成率。因此,在甲醇轉化爐控制系統中,選擇O2的流量為控制量,轉化爐出口溫度為被控制量。

轉化爐溫度控制流程如圖1所示。適當開大O2進氣閥門,O2注入量增多,則爐內溫度升高;適當調小O2進氣閥門,O2注入量減少,則爐內溫度降低。當O2流量為5 025~5 515m3/h,轉化爐出口溫度在915~935℃之間,甲烷含量低于0.7%(干基)時,為焦爐煤氣轉化率的最佳控制點[2]。

2 轉化爐溫度控制系統整體設計

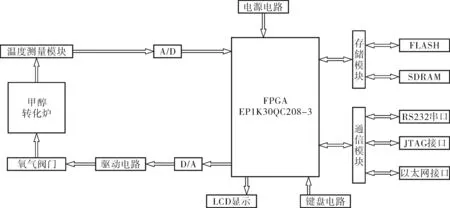

轉化爐溫度控制系統整體框圖如圖2所示。FPGA作為控制器控制轉化爐的出口溫度,使其恒定為設定值,保證得到高純度的原料氣產品;設定溫度由上位機經過通信網絡向現場的FPGA控制器輸入,溫度傳感器對原料氣溫度進行測量,經A/D轉換后,將實時數字測量值送回FPGA;FPGA將測量值與設定值進行比較,經過控制算法處理后,通過驅動電路將控制信號傳給執行機構,通過控制O2注入量,達到控制溫度的目的。

轉化爐溫度控制系統的硬件部分主要包括FPGA、外部電源、溫度測量、執行器驅動、控制按鍵和LCD顯示[3]。FPGA芯片是ACEX系列的EP1K30QC208-3,可用管腳147個,并采用Altera提供的專用ROM配置芯片EPC2對其進行數據配置;系統所需電源由外部電源電路提供;外部50MHz石英晶振為FPGA提供時鐘信號;控制面板由開關和控制按鍵組成,開關用來控制LCD顯示,控制按鍵用來向FPGA輸入設定溫度。控制系統硬件電路主要包括:FPGA核心板、系統電源、熱電偶測溫電路、LM35溫度補償、調節閥驅動電路、控制面板、系統狀態顯示單元和存儲與通信模塊。系統硬件結構如圖3所示。

圖1 轉化爐溫度控制流程

圖2 轉化爐溫度控制系統整體框圖

圖3 轉化爐溫度控制系統硬件結構

FPGA芯片EP1K30QC208-3可用管腳個數為147個,滿足了系統所需(43個),系統無需再添加任何外圍擴展芯片。在系統總程序編譯完成后,所生成的下載文件為973個邏輯單元,而EP1K30QC208-3的邏輯單元為1 728個,所以系統只占芯片總資源的56%,所選芯片可用。

3 神經網絡PID控制算法

神經網絡PID控制是將神經網絡應用于PID控制并與傳統PID控制器相結合的一種改進型控制方法,是對傳統PID控制的一種改進和優化。神經網絡PID控制器有兩個神經網絡:系統在線辨識器(NNI)和自適應PID控制器(NNC)。PID控制器NNC由動態神經網絡組成,包括數值積分器、一步滯后環節z-1和自適應線性神經元。系統工作原理為:在NNI對被控對象進行在線辨識的基礎上,通過對NNC的權進行實時調整,使系統具有自適應性,從而達到有效控制的目的。

傳統的PID控制器算式如下:

(1)

相應的離散算式為:

(2)

其中KP、KI、KD分別為比例、積分、微分系數;e(k)為第k次采樣的輸入偏差值;u(k)為第k次采樣時刻的輸出值。u(k)的增量式PID控制算法為:

Δu(k)=KPΔe(k)+KIe(k)+KD[Δe(k)-Δe(k-1)]

=u1(k)+u2(k)+u3(k)

(3)

根據式(3),用一個單神經元構造PID控制器,其網絡輸入為:

x1(k)=e(k)

x2(k)=Δe(k)=e(k)-e(k-1)

(4)

x3(k)=Δ2e(k)=e(k)-2e(k-1)+e(k-2)

e(k)=r(k)-y(k)

網絡輸出為:

u(k)=v1x1(k)+v2x2(k)+v3x3(k)

(5)

其中,vi為控制器的加權系數,相當于PID控制器中的比例、積分、微分系數(KP、KI、KD),但與傳統PID控制器不同的是參數vi可以進行在線修正。通過不斷調整vi使之達到最優值v*,從而達到改善控制系統性能的目的[4]。

在調整vi使之達到最優值v*的過程中,神經網絡要經過多次訓練,神經網絡的訓練是在正常模式下,經歷4個狀態由狀態機來實現的。當使能信號ENA為高電平時,啟動正常模式,進入狀態一,然后逐層計算4個狀態,再經過后面的D/A轉換,直接對執行器進行控制。

4 神經網絡PID的Simulink仿真

4.1 建立仿真

利用圖形化工具函數Simulink來完成神經網絡控制器的仿真設計。由于Simulink中不含神經網絡PID控制器的應用模塊,因此如果簡單地應用Simulink將無法對其進行仿真,在這里引入S函數來創建一個新的神經網絡PID控制模塊[5]。向其寫入S函數:

Function[sys,x0]=neuro[t,x,u,flag,ηI,ηP,ηD,k]

if flag== 2 sys(1)=x(1)+ηI*u(1)*u(1)

sys(2)=x(2)+ηP*u(1)*u(2)

sys(3)=x(3)+ηD*u(1)*u(3)

if flag==3

sys=k*(x(1)*u(1)+x(2)*u(2)+x(3)*u(3))/(x(1)+x(2)+x(3));

else if flag==0

sys=[0,3,1,3,0,0]

x0=[0.5,0.5,0.5]

else

sys=[ ];

end

end

end

在控制器中,神經元權值wi(i=1,2,3)的初始值均設定為0.5。ηI、ηP、ηD、k分別為神經元的比例學習速率、積分學習速率、微分學習速率和比例系數。

圖4 Simulink仿真結構

4.2 仿真對比

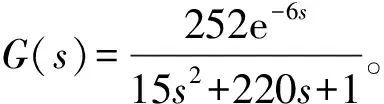

在轉化爐實際生產過程中,影響爐溫的因素有很多,正常生產時注意調整以下各項指標以保證系統的穩定運行:焦爐煤氣進爐溫度660℃,壓力2.5MPa;飽和蒸汽進氣壓3.0MPa;O2進爐溫度100℃,壓力3.5MPa,流量5 025~5 515m3/h;轉化爐出口溫度在915~935℃。

首先用臨界比例度法整定PID參數:KP=1.5、KI=2、KD=0.6;再使用Simulink進行傳統PID與神經網絡PID的仿真,選取其輸入為單位階躍響應。為了更好地表現出神經網絡PID控制方法的控制效果,在60s時加入一個干擾信號,再將兩種控制算法進行比較,其仿真曲線如圖5所示。

圖5 兩種控制算法仿真曲線對比

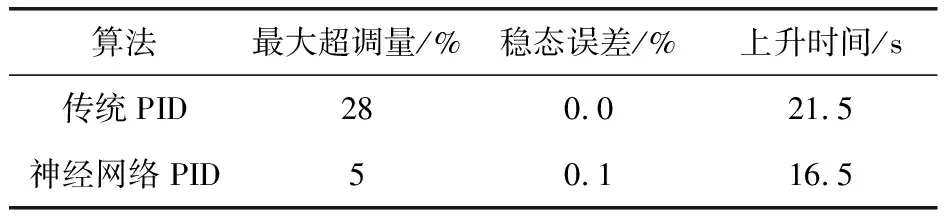

由圖5可以看出,神經網絡PID控制與傳統PID控制相比,超調量小、調節快速、調整時間短,說明它具有更好的控制特性。另外,神經網絡PID穩態誤差也比傳統PID控制下的小,說明它比傳統PID控制的控制精度更高。兩種控制算法的具體性能比較見表1。

表1 兩種算法的性能比較

從表1來看,神經網絡PID控制幾乎不產生超調,整個過渡過程更加平穩,且其響應時間也大為縮短,其控制性能明顯優于常規PID控制。

5 結束語

通過對甲醇原料氣轉化溫度控制、神經網絡PID算法和FPGA處理器的研究,設計出了一整套的溫度控制系統。該系統表現了較強的魯棒性和抗干擾能力,能夠有效地克服轉化爐氣體出口溫度的時變、非線性與大遲延特性,提高了控制品質,在甲醇生產控溫過程中有著廣闊的應用前景。