炸藥熱分解反應在線測試與數(shù)據(jù)分析系統(tǒng)

楊菊輝 陳 捷 陸藺輝 劉冀川

(中國工程物理研究院化工材料研究所,四川 綿陽 621900)

炸藥熱分解反應動力學研究是火、炸藥工作者非常關注的領域,許多研究者曾作了大量工作,對于評價炸藥的熱分解行為,研究熱分解反應機理起著重要作用。傳統(tǒng)的炸藥熱分析主要采用布魯屯壓力計法、熱失重試驗及差熱分析等,人們利用這些方法研究炸藥的熱性能以及與接觸材料的相容性。近年來,隨著計算機和計算數(shù)學的快速發(fā)展,以理想的試驗速度來獲取準確的試驗數(shù)據(jù)成為炸藥熱分解反應動力學的研究熱點。

筆者基于經(jīng)典布氏壓力法,采用虛擬儀器和計算機應用技術設計研發(fā)炸藥熱分解反應在線測試與數(shù)據(jù)分析系統(tǒng),設計了一種定量試樣在定容、不同溫度條件下的量氣試驗方法,可以研究復合環(huán)境條件下各試樣相容性的變化規(guī)律。

1 設計思路①

首先,將定量的炸藥試樣在定容、不同溫度和一定真空條件下受熱分解,釋放出氣體,傳感器捕獲到氣體信號,利用氣體信號與壓力傳感器量程間的線性理論關系換算為需要的壓力值。測試系統(tǒng)根據(jù)上述氣體壓力值,在采集到氣體壓力的同時,同步在線分析出氣體放氣量。程序在線分析出氣體放氣量的前提下,依據(jù)溫度與反應速度之間的經(jīng)驗關系式,在線自動分析出分解反應動力學的基本參數(shù)活化能(Ea)和指前因子(A)。在得到熱分解反應動力學的Ea和A后,根據(jù)Berthelot方程,由程序自動推算出樣品在不同溫度條件下分解深度達x%時的理論儲存壽命。

2 系統(tǒng)總體設計

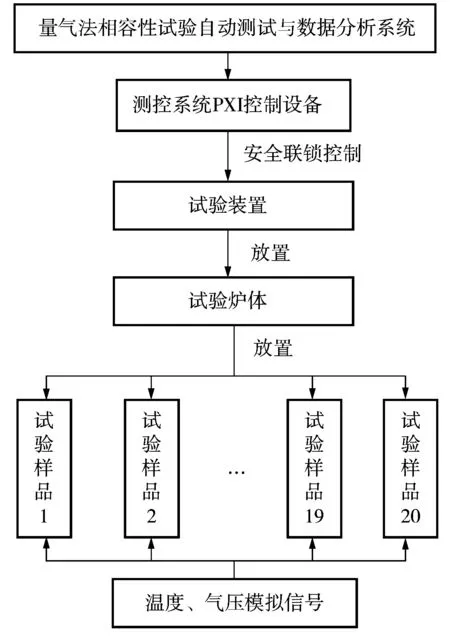

根據(jù)課題的具體工藝要求,測量系統(tǒng)必須同時控制5套試驗裝置,且每套裝置里設置一個爐體,每個爐體里放4種相同或不同的試樣。試驗時5套裝置根據(jù)具體情況同時或不同時使用,每套裝置根據(jù)試驗需求放置相應數(shù)量的樣品,即測試裝置和測試樣品使用數(shù)量是靈活可變的。基于以上試驗工藝要求,控制系統(tǒng)總體架構設計為模塊結構,即每套試驗裝置作為一個整體進行控制設計,每套裝置的所有試樣作為一個整體,再將化學試樣細分作為一個獨立的個體。圖1為測控系統(tǒng)程序采用網(wǎng)絡化結構。

圖1 系統(tǒng)總體架構

2.1 硬件

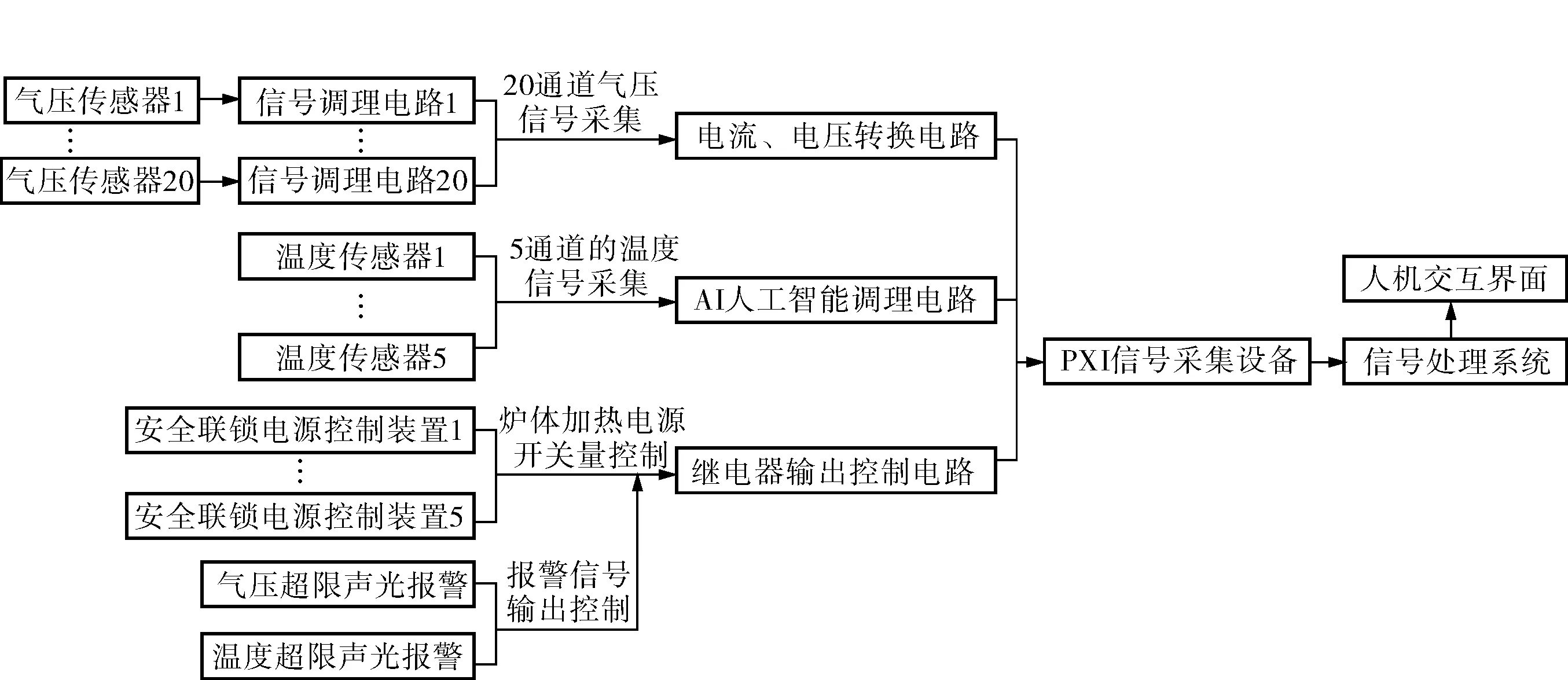

系統(tǒng)硬件(圖2)設計為4個部分:安全聯(lián)鎖控制部分、溫度信號采集、氣壓信號采集和聲光報警部分。

圖2 系統(tǒng)硬件結構框圖

2.1.1安全聯(lián)鎖控制

量氣法相容性試驗存在不安全因素,筆者從4個方面進行安全聯(lián)鎖設計,以最大程度地保證人員和設備的安全。5套裝置獨立運行互不影響,任何裝置在試驗過程中出現(xiàn)異常情況,系統(tǒng)只切斷出現(xiàn)異常裝置的供電電源,其余裝置繼續(xù)正常運行。安全聯(lián)鎖設計具體如下:

a. 遠程控制設備。試驗操作與試驗設備進行遠程隔離,為保證采集信號的精度,壓力傳感器設計為電流信號。溫度信號測量采用熱電阻,并在試驗室通過人工智能調(diào)理電路轉換為數(shù)字信號進行遠程傳輸。

b. 氣壓限制。設置試驗理論氣壓預限值,當采集氣壓高于預設氣壓,程序觸發(fā)安全聯(lián)鎖控制裝置,自動切斷相應裝置的加熱電源,并同步激活氣壓報警裝置,進行超壓聲光報警。

c. 溫度限制。設置每套裝置的加熱溫度。當采集溫度高于預設溫度,程序自動觸發(fā)安全聯(lián)鎖控制系統(tǒng)切斷加熱電源,并同步激活超溫報警裝置,進行超溫聲光報警。

d. 試驗最高溫度恒溫設計。對每次試驗工藝要求的最高溫度進行恒溫設計。試驗過程中,當加熱溫度到達最高時,軟件自動觸發(fā)可控硅輸出保護電路,對加熱溫度進行恒溫控制。

2.1.2氣壓和溫度數(shù)據(jù)采集

該部分主要負責氣壓和溫度信號的采集。試驗只有在保證采集信號精度的前提下,才能有效保證數(shù)據(jù)分析結果的準確、合理。

為保證測試精度,壓力信號采集選用高溫壓力傳感器:采用多晶硅疊加技術使得耐溫有了大幅提高,瞬間耐高溫沖擊達1 000 ℃@≦2s;量程0~60MPa;測壓類型有表壓和絕壓;測量精度為0.25%BFS;模擬信號放大輸出為兩線制4~20mA;長期穩(wěn)定性不大于0.25%/FS/a;相應頻率0~500Hz@-3dB;補償溫度-25~+200℃;絕緣強度100MΩ;防爆等級IP65。

被測試樣加熱溫度由熱電阻傳感器進行測量,所得模擬信號直接傳遞給智能調(diào)節(jié)器后轉換為數(shù)字信號,該數(shù)字信號直接遠程傳輸?shù)娇刂剖摇I調(diào)節(jié)器的測量精度0.2級(0.2%FS±0.1℃)、分辨率0.1℃、溫度漂移不大于0.001%FS/℃。

2.1.3PXI信號采集

壓力傳感器獲取的電流信號遠傳至終端控制室后,由PXI信號調(diào)理電路將其轉換為電壓信號,再由模數(shù)轉換電路進一步數(shù)據(jù)處理。AI智能工業(yè)調(diào)節(jié)器獲取的溫度信號采用RS485通信直接傳遞給遠程工業(yè)計算機進行終端數(shù)據(jù)處理。

2.1.4繼電器輸出控制電路

本套測試系統(tǒng)主要利用16路繼電器輸出控制,它的1~5路繼電器輸出通、斷信號控制試驗裝置加熱電源的通、斷,從而實現(xiàn)設備的安全聯(lián)鎖。6路和7路繼電器輸出通、斷控制超壓聲光報警裝置和超溫聲光報警裝置的通、斷,并自動激活報警功能。

2.1.5信號處理系統(tǒng)

信號處理系統(tǒng)采用工業(yè)計算機作為主機,液晶顯示作為人機交互模塊,使得輸入輸出操作簡單直觀。

2.2 軟件

軟件是整套測試系統(tǒng)的核心,將硬件采集到的電流和溫度信號按理論公式換算為數(shù)字信號,并對試驗數(shù)據(jù)進行換算、分析、處理及擬合等,最終得到不同試樣在不同溫度條件下的分解反應動力學Ea、A和理論儲存壽命。

系統(tǒng)開發(fā)基于LabVIEW平臺,使用第三方JKI和Access建立獨立的進程控制平臺和底端數(shù)據(jù)庫。提供了便捷的操作平臺和強大的數(shù)據(jù)存儲、處理及分析等功能。系統(tǒng)軟件流程如圖3所示。

圖3 系統(tǒng)軟件流程

底端數(shù)據(jù)庫采用第三方軟件,Microsoft Access,用于儲存和處理測試數(shù)據(jù),快速分類和檢索數(shù)據(jù)。數(shù)據(jù)查詢和分析采用SQL設計,主程序與子程序間的進程架構采用JKI開發(fā)程序進行控制平臺架構。

2.2.1數(shù)據(jù)采集

壓力傳感器可以精確捕獲到各裝置中的氣壓信號,通過壓力傳感器的量程范圍將獲取的電流信號換算為氣體壓力。熱電阻獲取的模擬信號通過人工智能工業(yè)調(diào)節(jié)器轉換為溫度值。當試驗溫度低于150℃,系統(tǒng)默認每30min自動采樣一次;當試驗溫度高于150℃,系統(tǒng)默認每分鐘采樣一次。該采樣頻率可以調(diào)整,操作人員只需輸入試驗溫度和相應的采樣頻率,系統(tǒng)將自動按照用戶輸入的參數(shù)調(diào)整采樣頻率。整個試驗過程全部自動完成。

2.2.2系統(tǒng)安全聯(lián)鎖控制平臺

系統(tǒng)安全聯(lián)鎖控制平臺采用雙保險方式設計,在主程序中設計有人機交互界面。在界面中輸入各試樣的氣體壓力預限值和加熱溫度預限值,當系統(tǒng)采集到的氣體壓力和溫度不小于該預限值時,程序將同步觸發(fā)相應的硬件保護裝置,自動切斷供電電源并進行聲光報警。

2.2.3數(shù)據(jù)存儲

系統(tǒng)需要對在線測試數(shù)據(jù)和歷史數(shù)據(jù)進行信息查詢、分析。為了實現(xiàn)該功能,系統(tǒng)創(chuàng)建了底端數(shù)據(jù)庫,用于對采集數(shù)據(jù)進行同步自動存儲并按一定條件進行信息查詢和分析。由于LabVIEW數(shù)據(jù)庫工具包只能操作而不能創(chuàng)建數(shù)據(jù)庫,本系統(tǒng)借助第三方數(shù)據(jù)庫管理系統(tǒng)Access來創(chuàng)建數(shù)據(jù)庫。

2.2.4數(shù)據(jù)處理與分析

系統(tǒng)數(shù)據(jù)處理與分析完全借助于LabVIEW開發(fā),軟件基于定量試樣在定容且不同溫度條件下受熱分解,釋放氣體壓力理論公式、布氏壓力法(玻璃薄膜壓力計法)和在熱分解反應動力學知識和相關技術,創(chuàng)建了Berthelot方程。

3 結束語

為驗證熱分解反應在線測試與數(shù)據(jù)系統(tǒng)的性能,在實驗室采用炸藥材料對系統(tǒng)進行連續(xù)不間斷的長期試驗(幾個月),并對試驗數(shù)據(jù)進行人工理論分析,將人工分析結果與測試系統(tǒng)分析結果進行對比,得出系統(tǒng)程序分析的結果與人工分析結果一致,說明該套系統(tǒng)設計是合理的,達到了預期的效果。

炸藥熱分解反應在線測試與數(shù)據(jù)分析系統(tǒng)充分利用了LabVIEW的強大功能,開發(fā)出界面友好、功能完備的集測試與分析于一體的自動測量系統(tǒng)。經(jīng)過幾個月的試驗證實該系統(tǒng)性能穩(wěn)定、界面友好且操作簡單,自動分析結果與人工分析結果也非常一致。同時,極大地降低了測試人員的工作強度。