屏蔽泵運行過程中斷液或流量不足的危害與預防監控

甘樹坤 周國良 孟 新

(1.吉林化工學院,吉林 吉林132022;2.中國石油吉林石化公司,吉林 吉林 132021)

屏蔽泵是在離心泵基礎上設計制造的一種新型的環保型泵。它具有全密封、無泄漏的優點,解決了流體輸送過程中的跑、冒、滴、漏的問題。在石油、化工、制造、航天、核工業、制冷及醫藥等領域得到了廣泛的應用。

在屏蔽泵工作過程中,如果出現空載、斷液和流量不足的情況,會對屏蔽泵造成一定的危害,筆者運用THJ、KDB、ZDB、TRG裝置對其工作過程進行監控,以防止上述情況的發生。

1 屏蔽泵概述①

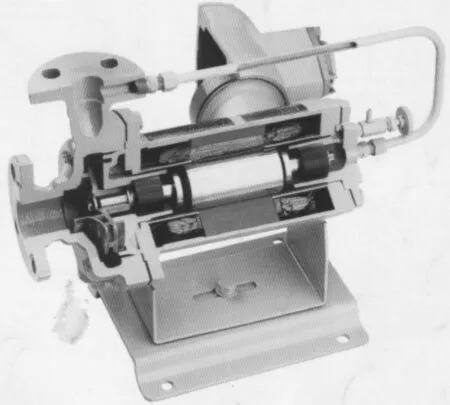

屏蔽泵葉輪與電機共軸,裝在同一個密封的壓力容器腔內。定子組件的內表面與轉子組件的外表面裝有非磁性金屬薄板做成的定子和轉子屏蔽套,側面用耐腐蝕的金屬厚板與其焊接在一起,與泵輸送的液體完全隔離。葉輪與電動機轉子由電機前、后兩組滑動軸承支撐,并由一個電線組提供旋轉磁場,驅動轉子旋轉。這種結構取消了傳統離心泵的旋轉密封裝置,形成靜密封,如圖1所示。屏蔽泵是靠本身輸送的介質對泵的電機腔體和軸承裝置進行冷卻與潤滑的。屏蔽泵輸送的介質在排出口分為兩種流體,一種流體由出口直接進入壓力管道,完成生產工況的需求;另一種流體由排出口處進入循環管,對屏蔽泵的電機腔體和軸承裝置進行冷卻與潤滑。

圖1 屏蔽泵結構

2 屏蔽泵的冷卻潤滑

屏蔽泵循環液部分由排出口進入循環管,對泵的電機腔體和軸承裝置進行冷卻與潤滑。如圖2所示,介質由泵吸入口進入泵室→通過葉輪的高速旋轉將液體帶入泵排出口→過濾器→循環管→RB軸承端蓋→后側軸承→通過軸承與軸套之間的間隙→電機腔內(定子屏蔽套與轉子屏蔽套)之間的間隙→前側軸承與前側軸套之間的間隙→葉輪的平衡孔→葉輪吸入口端(泵室)。

圖2 屏蔽泵工作原理

循環液在屏蔽泵運行過程中往復流動,可對屏蔽泵電機進行冷卻,防止過熱停車;同時充當潤滑劑,防止產生干摩擦。

3 屏蔽泵斷液、流量不足的危害

3.1 對電機的危害

屏蔽泵在運行過程中空轉、斷液或流量不足,將無法對屏蔽泵電機腔內(定子屏蔽套與轉子屏蔽套)產生的熱量進行冷卻。電機腔內溫度過高時,可致使輸送的介質汽化。造成泵的零部件損壞甚至自鎖停車,無法正常工作。

3.2 對軸承裝置的危害

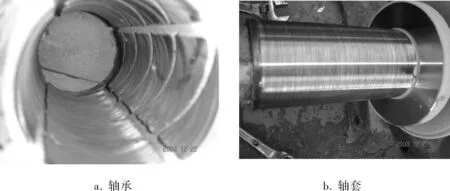

屏蔽泵在運行過程中空轉、斷液或流量不足會使滑動軸承裝置缺少冷卻潤滑劑產生磨損,進而形成嚴重的破壞。磨損危害主要有兩種形式:一種是軸承與軸套之間的磨損,如圖3所示;另一種是軸承與平衡盤之間的磨損,如圖4所示。

圖3 軸承與軸套磨損

圖4 軸承與平衡盤磨損

屏蔽泵軸承與軸套磨損危害的后果有:

a. 劇烈振動和異常噪聲;

b. 產生徑向跳動,造成泵軸彎曲;

c. 葉輪跳動與泵體產生摩擦、磨損和撞擊,造成葉輪和泵體斷裂損壞;

d. 葉輪口環與泵體口環產生摩擦、撞擊,導致口環磨損或泵體碎裂;

e. 轉子與定子屏蔽套金屬表面將產生相對摩擦,磨損,介質侵入定子和轉子鐵芯,造成主線圈受損短路,電機燒損。

屏蔽泵軸承與平衡盤磨損危害的后果有:

a. 開車時軸向竄動間隙增大;

b. 電機電流增大;

c. 葉輪與泵體嚴重摩擦;

d. 產生強烈振動和噪聲;

e. 葉輪與泵體損壞;

f. 產生火花可導致爆炸,造成嚴重的設備事故。

4 屏蔽泵監測裝置

屏蔽泵監測裝置主要由M.K模塊、信號檢測部分THJ熱元件和TRG轉動監測表3部分組成,并與KZB空轉保護器、ZDB軸承磨損報警器連接,如圖5所示。

屏蔽泵空轉(輸送介質斷液)時,空轉保護器能夠檢測到電流減小,自動停泵。軸承磨損時,軸承磨損報警器通過現場和遠距離監測、監控裝置自動報警,防止空轉。轉動監測表顯示工作狀況,指示過大時,自動監測控制系統啟動報警或自動停車,有效防止電機燒損等設備事故的發生。

5 結束語

圖5 單接線盒直接起動電氣線路監控原理(僅供參考)

屏蔽泵運行過程中空轉、斷液或流量不足,可通過運用THJ、KDB、ZDB和TRG裝置對屏蔽泵進行預防。但在實際工況中,保持工藝狀態正常、流量平穩、防止頻繁波動和不穩定狀況的發生,是保證屏蔽泵正常運行的條件之一。操作人員的正確操作和突發故障的有效處理,是防范事故發生的重要保障。