混砂設備中液位控制系統算法研究

毛玉蓉

(長江大學電子信息學院,湖北 荊州 434023)

在油田壓裂機組中,混砂裝備在壓裂施工中按一定的比例和程序輸砂和混砂,并把這些不同砂比(砂液濃度)、不同粘度的壓裂砂液低壓泵送給壓裂裝備。它的工作性能將影響到整個壓裂施工的成敗,是壓裂施工現場非常關鍵的設備之一。因此在設計混砂車時,既要考慮設備的耐用性、可靠性,又要顧及到它較大的處理量,液、砂量應分別自由控制和計量,含砂比要盡可能高[1]。

通過詳細調研,對國內、外的混砂控制系統進行了分析對比,發現國內混砂控制系統和國外部分混砂系統存在的問題主要體現在:液位不能精確控制,當施工排量發生變化時容易發生抽空和漫罐,操作人員需要時刻觀察和調整液位;砂比響應速度不能滿足復雜施工響應速度的需要;無法滿足壓裂作業工藝要求,控制系統覆蓋不全面。

基于以上問題,筆者研制的混砂自動控制系統需要完成:系統建模分析,采用先進控制算法提高控制響應速度和精確性;分析壓裂工藝要求,完善控制范圍;參與壓裂機組整體網絡通信和控制。在此,筆者將重點進行混砂設備液位自動控制算法的研究。

1 混砂設備液位自動控制系統結構設計①

混砂車的結構主要由傳動、供液和輸砂系統3部分組成[2]。其工作流程為:吸入泵(離心泵)向混砂罐提供清水,輸砂器向混砂罐提供干砂,液添泵向混砂罐提供膠聯劑(支撐劑)及干粉等,經混砂罐內攪拌器充分攪拌后,由砂泵(離心泵)從罐內吸出排入壓裂車的柱塞泵吸入端。此過程為連續動態過程,所有執行均為液壓驅動,并可無級變速,在手動控制或自動控制方式下實現各種介質按比例、排量的混合液排出。

在進行液位自動控制前,操作員需要頻繁調節吸入流量以維持液位的穩定(使吸入流量與排出流量保持一致)。本液位自動控制系統使壓裂混砂作業的操作更為簡單,根據系統的工作特點,要求系統能夠自動采集吸入流量、吸入閥閥位和混砂罐內液體的實際液位。根據實際液位、設定液位得出達到當前設定液位的吸入流量;根據計算值控制吸入泵轉速、吸入閥開啟度;通過控制吸入流量來控制混砂罐液位。

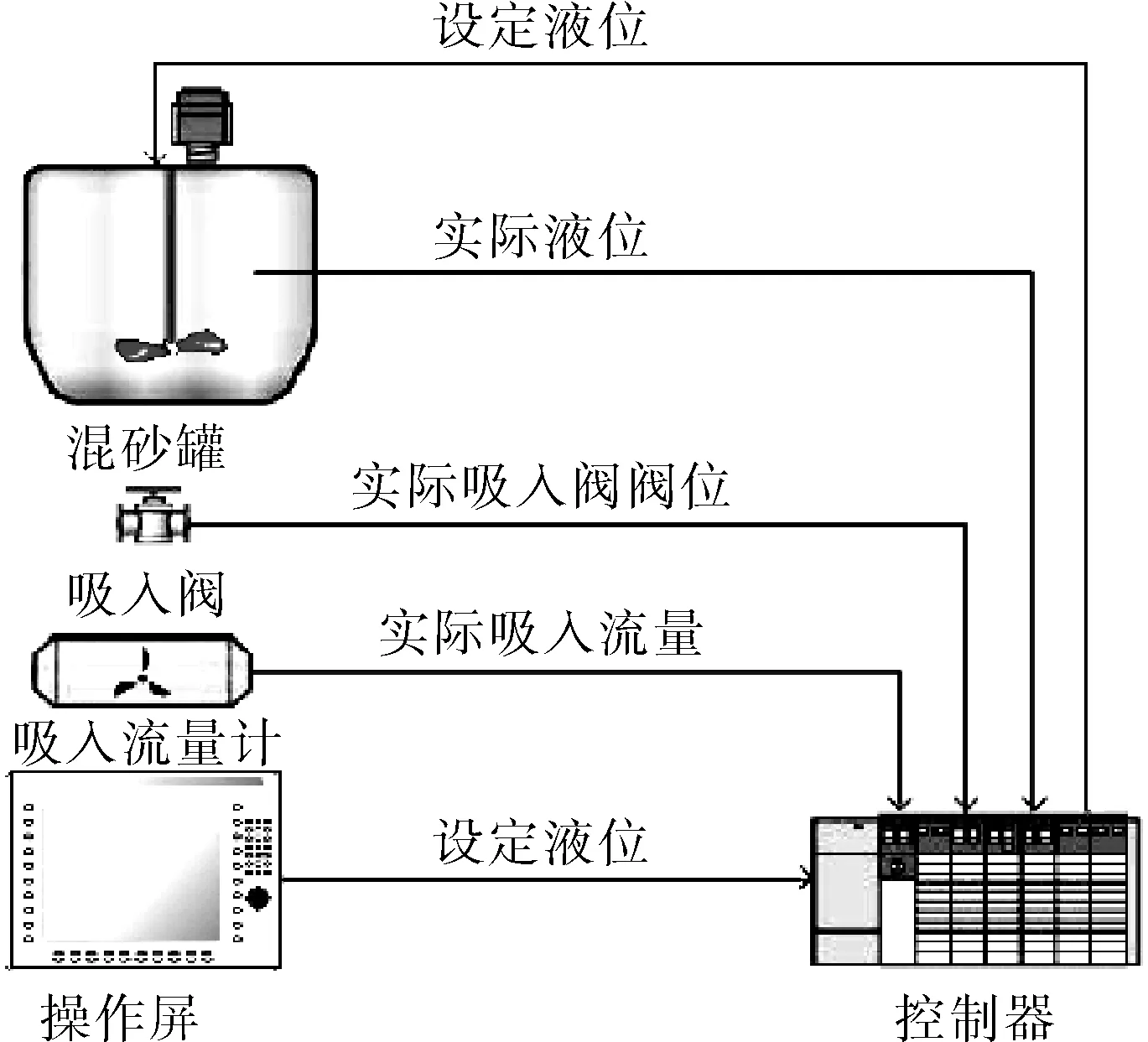

液位控制系統由流量計、超聲波液位計、計算機、吸入泵驅動板和手動控制組成,其組成框圖如圖1所示。工作時,通過液位計將實時檢測到的液面信號反饋給PLC,PLC將檢測的液位與施工作業設定數據進行比較,輸出控制信號給吸入泵驅動電路板,從而調節吸入泵轉速,維持液面高度的穩定,實現液面自動調節。

圖1 液位控制系統組成框圖

檢測信號的精度決定了整個控制系統的精度。因此基于混砂工藝特點的信號采集和測量方式的確定非常重要,對傳感器的檢測精度及抗干擾性等要求也相應地提高。混砂車液位計的液位檢測傳感器一般采用超聲波液位計,根據控制系統的要求,選用雷達液位計,相比較于超聲波液位計,抗干擾性好,適用于含有泡沫的介質液位測量。雷達液位計對液位的檢測主要是依靠一定頻率的電磁脈沖以光速v沿著鋼纜傳播,當電磁波遇到被測介質的表面發生反射,在電磁波發射處接收所形成的回波。記錄在電磁波發射到接收的時間t,電磁脈沖發射點與介質表面的距離d與該時間成正比,依據d=vt/2這一關系,在微處理器中自動計算得到液位的高度。

根據需要,混砂液吸入流量計選用渦輪流量計。將設定的混合液液位作為設定值并轉換為數字量,采集的實際液位經過數據采集系統,用PID指令進行控制,根據控制量輸出模擬量,經微處理器的控制輸出模塊輸出給外圍電路,再經過外圍電路放大及濾波等處理,輸出給執行機構——泵,來調整基液的流量。為使響應迅速,在人機界面上設定最低液位上、下限值和最高液位上、下限值。當測量液位達到最低液位下限時,基液流量控制直接為最大值,直到測量液位恢復到設定最低液位上限,再采用PID控制;當測量液位達到最高液位上限時,基液流量控制為最小,直到測量液位恢復到設定最大液位下限,再采用PID控制。

2 混砂作業液位控制算法研究

2.1 液位對象特性分析

液位控制是工業中常見的過程控制,其中單容液位控制系統具有非線性、滯后及耦合等特征,能夠很好地模擬工業過程特征。對于液位控制系統,常規的PID控制一般采用固定的調整參數,不能保證控制系統的自適應性,當系統的參數發生變化或者工作條件發生變化時,均得不到理想的控制效果。而模糊控制對系統的具體模型要求不高,并且具有對參數變化不敏感及魯棒性強等特點,但控制精度不太理想。如果將模糊控制和傳統的PID控制有效結合,用模糊控制理論來整定PID控制器的比例、積分、微分參數,能更好地適應控制系統的參數變化和工作條件的變化。

2.2 控制算法的研究

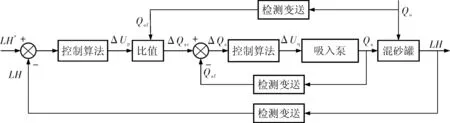

使用液位自動控制系統,開始時液位控制處于手動控制狀態,實際液位接近設定液位后再將其設置為自動控制狀態,液位能很快被控制在設定的范圍內。混砂作業過程中,操作員可根據需要將液位設置為手動控制或自動控制,通常應該設置為自動控制狀態。控制框圖如圖2所示。操作員在作業開始前設置一個設定液位[3](通常該液位設定后就不需要更改),與混砂罐出口液位進行比對,利用控制器調整泵的流量。在系統控制中,采用雙閉環反饋控制,分別為液位反饋和流量反饋,達到快速調整液位的目的。

圖2 液位控制系統框圖

2.3 控制系統仿真與結論分析

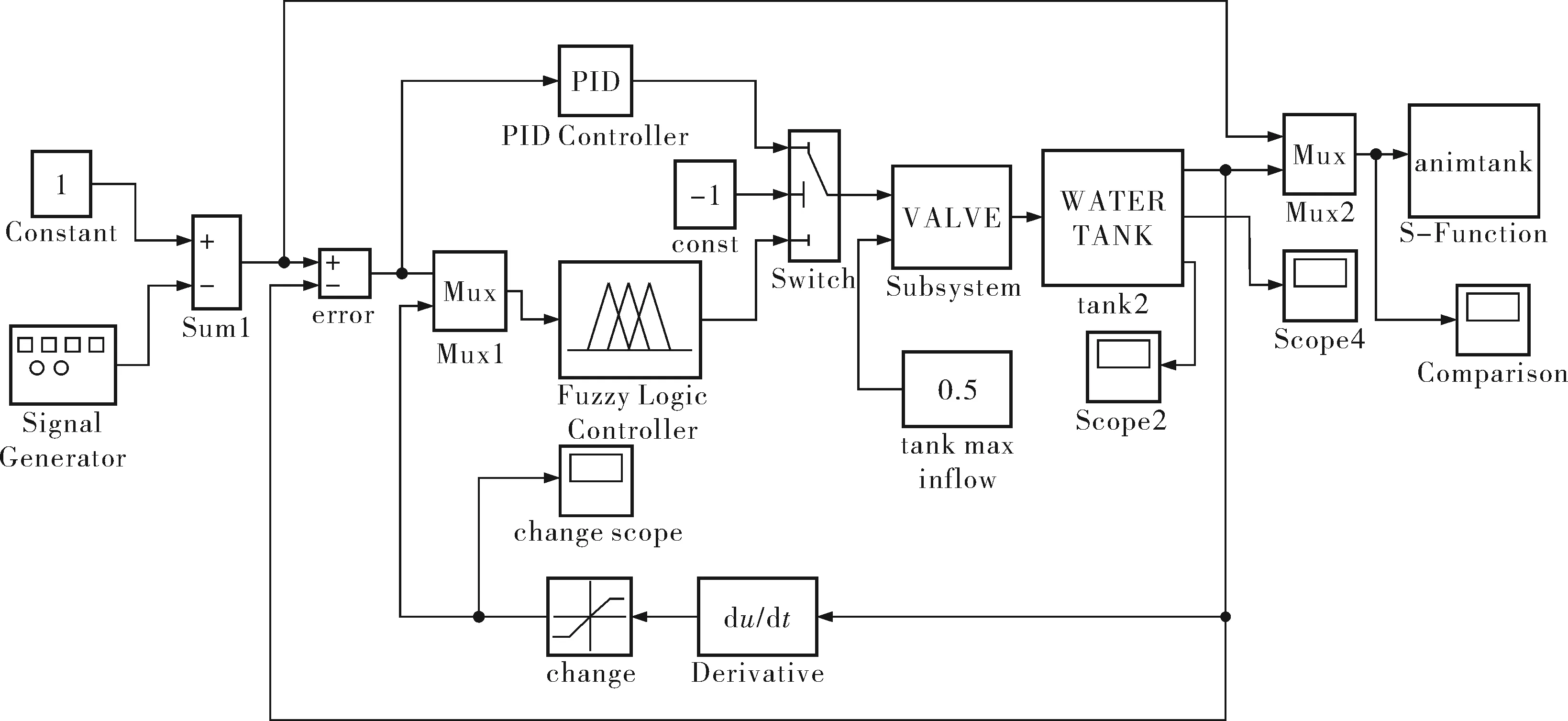

圖3給出了液位控制系統仿真結構圖,在Matlab/Simulink中進行了動態仿真,圖4是仿真結果。表明液位控制算法跟蹤快,超調量小。

3 系統測試

為了驗證算法的可行性,對系統分別進行了室內測試和工業測試,選用Logix5550控制器,采集來自現場的各類工藝過程數據,經處理、運算后,將檢測信號送至操作站進行監視,將控制信號送至現場。

圖3 液位控制系統仿真結構

圖4 液位控制算法仿真結果

圖5 混砂車液位自動控制系統室內測試流程

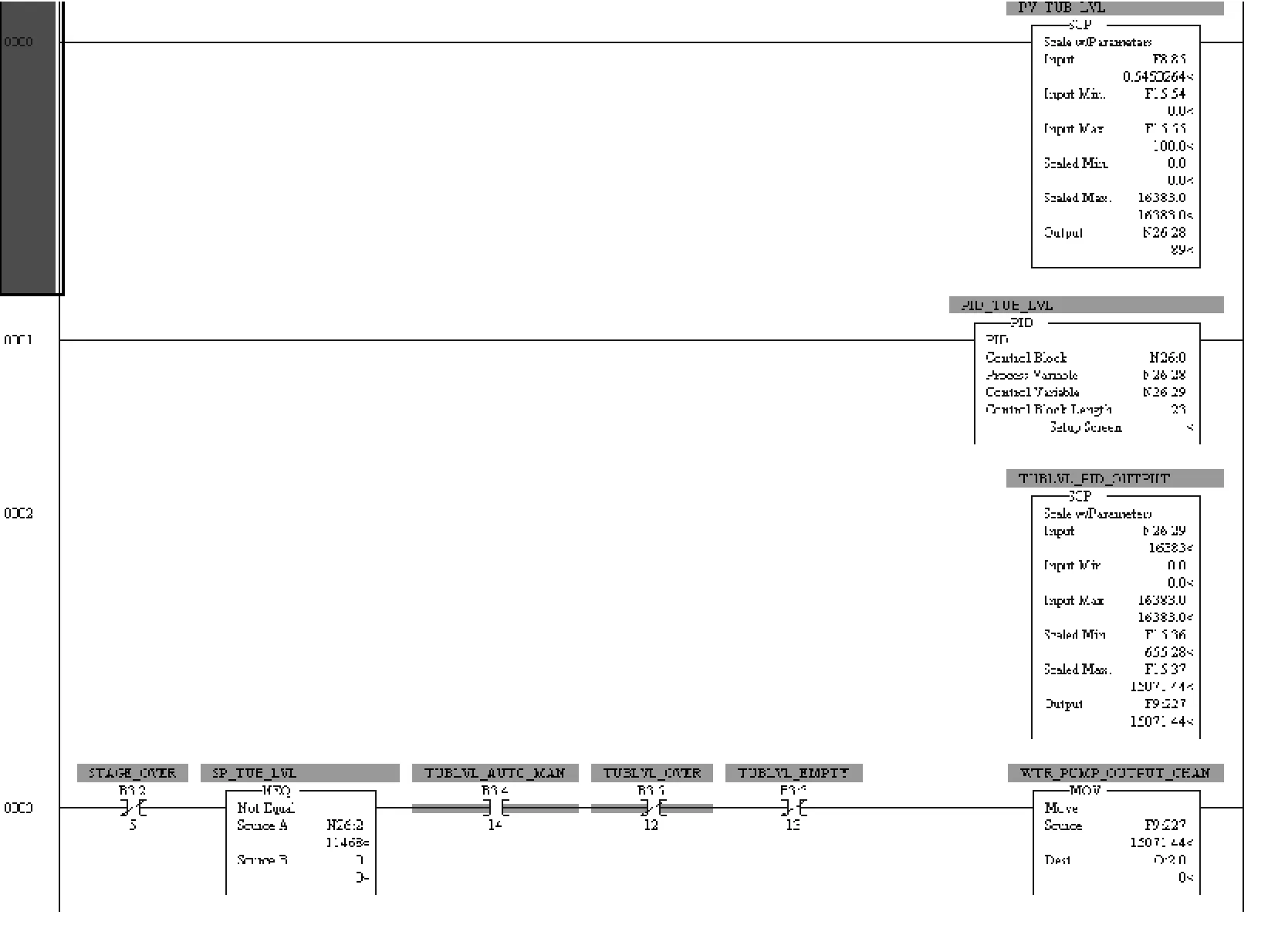

室內測試流程如圖5所示,主要通過調節吸入泵轉速和吸入閥開啟度控制吸入流量從而控制液位。測試數據如圖6所示,控制系統能較快地控制液位平穩。工業測試的控制程序梯形圖如圖7所示。

通過室內測試和工業測試,表明混砂控制系統運行穩定,控制算法運行正確,精度高,保證了壓裂系統的正常運行。

圖6 室內測試數據

4 結束語

混砂車的液位控制能夠按設定配比將基液、液態和干粉狀添加劑、支撐劑混合成混合液并送入井下,能夠設定混合液液位,根據超聲波液位計采集到的實時液位信號調節基液流量,并在作業過程中使混合罐的液位保持在設定高度。根據設定的添加劑配比和采集的基液實時流量計算出設定的添加劑流量,并根據采集的實時添加劑流量,以模糊PID控制方式自動調節各種添加劑的流量。液位控制系統最大的特點是:能根據液位實時地調整基液流量,控制液位在設定的液位,保證不抽空、不漫罐。經過現場的應用情況反饋,表明筆者設計的控制算法能夠滿足系統要求。

圖7 混砂車液位控制程序梯形圖