煤化工動力車間DCS配置方案分析

方占正

(遼寧大唐國際阜新煤制天然氣有限責任公司,遼寧 阜新 123000)

隨著國家產業政策的調整,煤化工得以快速發展。煤化工工程項目中,動力車間是一個重要組成部分,動力車間的建設不同于常規火力發電機組的建設,其功能、定位均有所不同。煤化工動力車間的主要功能不是發電,而是保證化工區的供汽,雖然動力車間的機組容量不高,但是它承擔了向化工車間供汽的責任,為了保證化工車間生產的安全,在其工藝系統和控制系統的設計中,安全性是重中之重。筆者根據煤化工動力車間的工藝特點,提出煤化工動力車間DCS的配置方案,同時給出某工程DCS配置的實例。

1 煤化工動力車間工藝系統的特點①

煤化工動力車間的工藝系統與常規單元制火力發電機組存在諸多不同:動力車間熱力系統設計充分考慮向化工區供汽、供電的穩定和可靠,為提高系統的可靠性,全廠熱力系統宜采用母管制;主蒸汽系統一般采用雙母管,每臺爐設有兩根支管,可分別供汽至兩根主蒸汽母管,每臺汽輪發電機組可分別從兩根主蒸汽母管供汽;給水系統采用母管制,一般配置電動給水泵,采用定速給水泵和調速給水泵組合配置的方案,適應不同負荷工況的給水系統運行;至化工區的中、低壓供汽系統也采用母管制;為保證汽輪發電機組在故障和檢修工況時對化工區的供汽,熱力系統設置對應的減溫減壓器,保證在任何工況下都能實現對化工區供汽量的穩定進行。

2 煤化工動力車間DCS配置

2.1 工藝和控制系統

從煤化工動力車間工藝系統的特點可以看出,主要熱力系統均采用母管制。母管制機組在以發電為目的的電廠中已經不被使用,僅在自備電廠中少量存在。母管制機組的工藝系統和控制系統之間有個矛盾,對于母管制的工藝系統注重的是“整體、統一、集中”的概念,整個系統不可分割;而從控制系統的安全性考慮,控制系統則注重“分散”。這就對控制系統的配置提出了更高要求,將工藝系統的整體性與控制系統的分散性統一起來,這對整個動力車間至關重要。

從控制角度,DCS設計的最基本要求是安全、可靠運行,現今的DCS和硬件均具備較高的可用率,要提高整個系統的可靠性就是在DCS發生故障的小概率情況下減少引起的故障面,也即避免由于DCS的故障造成整個動力車間的全局故障。為此,對全廠的公用設備設計一個妥善的控制方案,DCS的設計要考慮到工藝設備和控制設備檢修的可行性,以及部分系統檢修對其他系統運行帶來的安全性影響,DCS的設計還要盡可能地簡單并且考慮節省投資。

對于全廠公用設備的控制方案,根據工程設計經驗有兩種思想:一是對全廠公用系統設兩套控制系統,互為備用,針對這種方式,兩套控制系統的控制范圍相同,以實現冗余控制的效果,其缺點是,所有儀表、DCS設備、電纜和其他安裝材料均翻倍,投資增加;普通的一次設備(如電動機及閥門等)不支持冗余控制方式,只能接收一個控制指令,來自兩套控制系統的控制信號只能在端子上并接,這并不是規范的設計方法。另外一種思想是把全廠公用設備的控制分散到不同的DCS中,不設單獨的公用DCS,風險分散了,不會由于DCS故障導致全廠公用設備全停;但這種方式也有不足,工藝系統為整體,只是控制根據分散原則把公用設備分到幾套DCS中,工藝設備間的聯鎖控制很難實現。

2.2 推薦的控制系統方案

基于工藝對控制功能的要求,對于所設計的控制方案,既要能保持DCS與工藝系統的一致性,又要實現控制分散。其實對于DCS,由于采用冗余控制器,控制器故障引起的故障面很有限,因而對于DCS的可靠性影響主要是DCS網絡系統的可靠性。筆者推薦一種如圖1所示的主網+子網的DCS網絡結構可解決上述問題。

圖1 主網+子網的DCS網絡結構

操作員站、工程師站和歷史站掛接在主網上,并根據工藝系統劃分為幾個子網,全廠公用設備的控制分散到幾個子網中,整個DCS網絡與全廠公用系統相對應,設備間的聯鎖控制可以直接實現,每個子網設一臺后備操作員站,在DCS主網故障時可以在后備操作員站對設備進行操作。此配置的優點是:全廠公用設備的監控分散到各子控制環,將危險分散,不會因控制系統故障造成全廠停機;在各控制子環上層有一個主環,所有公用設備之間的控制聯鎖可以通過網絡實現;運行人員通過主環上的操作員站對全廠設備進行監控,當主環出現網絡故障而操作員站無法操作時,還可以通過掛在子環上的備用操作員站進行監控。總之,該DCS配置方案在硬件、網絡和軟件功能方面協調運行,增加了系統的可靠性和利用率,保證了動力車間熱力系統的安全運行。

3 煤化工動力車間工程應用實例

3.1 工藝系統概況

某工程裝機規模4爐3機(4×470t/h高壓鍋爐、2×50MW抽凝機和1×30MW抽背機)。全廠熱力系統采用母管制,主蒸汽、高壓工業供汽(4.80MPa供汽)采用雙母管,其他主要系統采用單母管。為保證汽輪發電機組故障和處于檢修工況時能夠保證化工區的供汽,熱力系統設置了對應的減溫減壓器,保證任何工況下對化工區供汽量的穩定。

3.1.1主蒸汽系統

每臺爐設兩根支管可分別供汽至兩根主蒸汽母管,每臺汽輪發電機組可分別從兩根主蒸汽母管供汽。

3.1.2給水系統

本期工程共配置5臺100%容量電動給水泵,其中兩臺為液偶調節的變速給水泵,3臺為定速給水泵。其中兩臺帶液力偶合器電動給水泵在機組啟、停和調節負荷時使用。正常情況下兩臺100%流量的電動定速給水泵和一臺100%變速給水泵運行。

3.1.35.5MPa中壓蒸汽系統

中壓蒸汽正常情況下由30MW抽背機的中間抽汽提供,當抽背機故障時,化工區的中壓蒸汽由主蒸汽減溫減壓提供。減溫減壓流量考慮一臺抽背機故障情況。1.60MPa低壓蒸汽正常情況下由30MW抽背機的排汽提供,單臺30MW抽背機最大供汽量為120t/h。當抽背機故障時,由主蒸汽逐級減溫減壓提供,減溫減壓設計流量按一臺抽背機故障情況考慮。

3.2 機組運行方式

3臺鍋爐設計為三用一備。50MW凝汽機和30MW抽背機組均按定壓方式運行。化工區未啟動之前,一爐兩機,背壓機不投運。化工區進行調試時,一爐兩機先穩定運行,另起1~2臺爐供化工區調試,化工生產穩定后再投背壓機。化工區正常后三爐三機運行。考慮一臺背壓機事故或檢修時,化工區需要的中低壓蒸汽由主蒸汽減溫減壓供給。

3.3 控制系統配置

本期工程共有4臺鍋爐,每臺鍋爐配置一套獨立的DCS,共配置4套。每臺鍋爐的DCS完成模擬量控制(MCS)、鍋爐爐膛安全監控(FSSS)、順序控制(SCS)及數據采集(DAS)等,滿足鍋爐各種運行工況的要求,確保鍋爐安全、高效和全自動運行。

除每臺爐設一套DCS外,另外配置一套鍋爐協調控制DCS,它與各臺鍋爐的DCS通過硬接線連接,通過控制主蒸汽母管的壓力,實現多臺鍋爐的協調控制,確保化工區用汽的壓力穩定。鍋爐協調控制DCS還應與汽輪機控制系統有硬接線聯系,當汽輪機跳閘時,鍋爐能快速減負荷,以維持主蒸汽母管壓力的穩定。本期工程3臺汽輪機、熱力系統、電氣共采用一套DCS。根據工藝系統劃分為幾個控制子環,除DCS主環上的操作員站可對各控制子環上的設備進行監控外,每個控制子環還設有掛在本子環上的操作員站,以提高系統的可靠性。

3.4 控制系統硬件配置

3.4.1鍋爐DCS

鍋爐DCS網絡的布置如圖2所示,其中鍋爐DCS系統配置有冗余控制單元24對、操作員站9臺、工程師站5臺、多功能通信接口站一臺、歷史數據站10臺、模件柜24臺,電源分配柜兩臺;鍋爐協調DCS系統配置有冗余控制單元一對、操作員站一臺、工程師站一臺、歷史數據站兩臺、模件柜一臺、電源分配柜一臺。鍋爐DCS I/O信號見表1。

圖2 鍋爐DCS網絡布置

名稱DASMCSSCSFSSS除渣脫硝總計AI(4~20mA)6312444521822323RTD1821607242177K4729---581E-------DI70-2473969029832PI---4--4AO(4~20mA)-81-104196DO(220V(AC))--1711723714394DO(220V(DC))--1212--24

鍋爐協調DCS I/O信號和數量如下:

AI(4~20mA) 51個

DI 32個

AO(4~20mA) 32個

DO(220V(AC)) 8個

本工程中分散控制系統的硬件設備主要包括:網絡柜(交換機等)、控制機柜(控制器、I/O模件及端子等)、擴展柜(I/O模件及端子等)、電源柜(電源自動切換裝置等)、操作員站、工程師站、歷史站、OPC接口站及打印機等。

每臺鍋爐DCS有10面機柜,鍋爐協調DCS有兩面機柜,各系統數量分布見表2。

表2 DCS機柜分配

3.4.2汽輪機除氧給水DCS

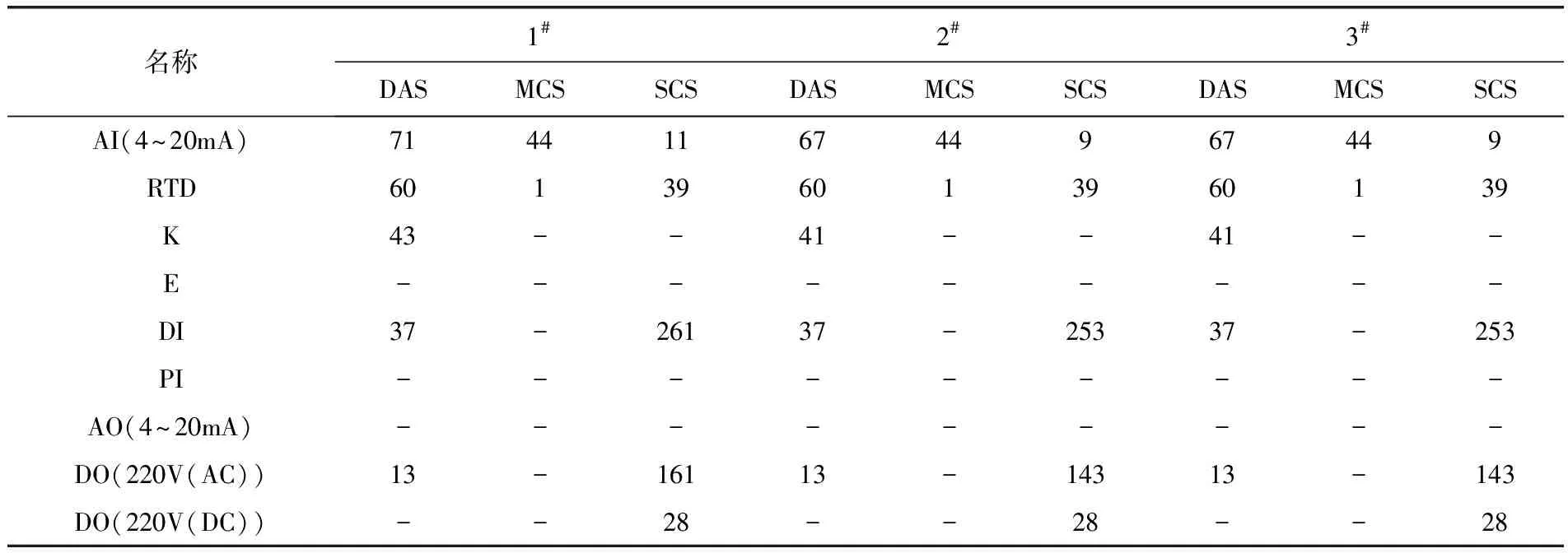

現將某企業的煤化工動力車間汽輪機除氧給水DCS控制系統的1#~3#環的I/O信號列于表3。

表3 汽輪機除氧給水DCS 1#~3#環I/O信號

本工程汽輪機除氧給水DCS控制系統的硬件設備主要包括:網絡柜(如交換機等)、控制機柜(控制器、I/O模件及端子等)、擴展柜(I/O模件及端子等)、電源柜(電源自動切換裝置等)、操作員站、工程師站、歷史站、OPC接口站及打印機等。汽輪機除氧給水DCS分散控制系統的配置如圖3所示,其中汽輪機除氧給水DCS機柜的分配見表4。

圖3 汽輪機除氧給水DCS分散控制系統配置

機柜名稱1#環DCS2#環DCS3#環DCS主環DCS控制柜5543繼電器柜11-1DEH機柜111-ETS機柜111-合計8864

3.5 控制系統配置說明

本工程實施時,由于招標等原因,造成鍋爐和汽輪機除氧給水DCS采用不同廠家的設備,形成獨立的控制網絡,與筆者推薦的DCS配置不完全一致。但是在汽輪機除氧給水DCS的配置與推薦的DCS配置一致,各公用系統設備分配在各控制子環中,同時實現了設備的聯鎖控制。實現了控制系統安全性和實用性的統一。

4 結束語

某企業的煤化工動力車間采用了靈活的DCS控制系統配置方案,既考慮了控制系統整體的安全性,又考慮其控制功能實現的方便性,更好地實現了煤化工動力車間生產工藝系統安全、可靠的監控運行。該控制系統配置方案可推廣到工藝相似的工程中。