中厚板T形接頭焊接順序的模擬研究

黃 煉,黎清寧,屈婧婧,韓 非

(1.桂林電子科技大學材料科學與工程學院,廣西 桂林 541004;2.內蒙古北方重工特種材料研究院精鍛科室,內蒙古 包頭 014030)

0 前言

焊接是一個牽涉到電弧物理、傳熱、冶金和力學的復雜過程,整個焊接過程中,始終存在著熱的輸入、傳播和分布。由于焊接過程中局部快速加熱后又快速冷卻,焊件的溫度梯度大,不可避免地在焊接接頭中產生殘余應力和變形。焊件中的變形影響焊接結構尺寸的精度,使結構之間裝配困難,或者勉強裝配后,產生超過容許限度的裝配應力而減弱承受能力。殘余應力會減小焊件服役中的強度,降低工件的安全性和使用周期[1-3]。

對于多層多道焊而言,不同的焊接順序對殘余應力和變形影響很大,合理的焊接順序能顯著改善焊接殘余應力和變形,提高焊件的使用壽命[4-6]。通過數值模擬方法對不同焊接順序進行優化,能顯著縮短工藝規劃周期及降低實驗成本。本研究以30 mm中厚板T形接頭為研究對象,基于SYSWELD有限元分析軟件,研究其焊接順序對焊接變形和殘余應力的影響,為實際焊接過程的工藝規劃提供理論指導。

1 有限元模型建立

1.1 T形接頭的網格劃分及約束情況

T形接頭由底板、翼板和焊縫組成,底板和翼板的厚度均為30 mm,取底板尺寸110 mm×100 mm,翼板60 mm×100 mm。

網格劃分是有限元分析計算的基礎,也是其中心工作之一。為減小數值模擬時的計算量,即減少焊件的網格數量,本研究采用疏密過渡方法來提高計算效率。即在焊縫區域采用較密的網格單元,在遠離焊縫區域采用較大的網格單元,最終T形接頭的單元總數為37 834,節點總數為29 534。

在本模擬中采用自由約束,在底板下表面的三個頂點上進行約束。其三維網格及約束示意如圖1所示。

圖1 有限元網格模型與拘束條件Fig.1 Finite element mesh model and restraint condition

1.2 焊接材料

采用的材料為Q235鋼。在計算過程中,考慮材料的熱物理性能和力學性能參數隨溫度而變化,其參數如表1所示。

表1 材料性能參數Tab.1 Performance parameters of material

1.3 熱源模型

選用雙橢球熱源模型進行熱學計算。熱流密度在前后半球區域內的分布如下:

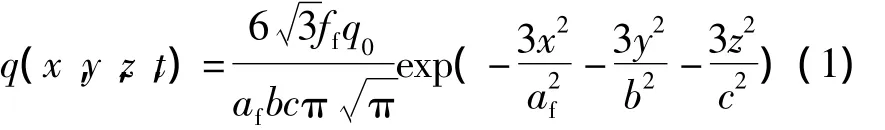

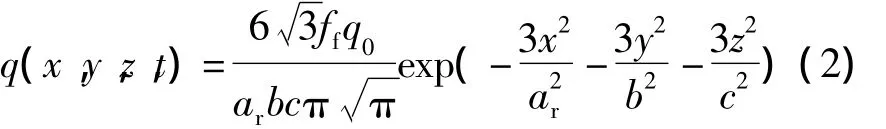

其前半部分橢球內熱源分布可表示為

其后半部分橢球內熱源分布可表示為

式中 ff和fr分別為前、后橢球能量分配系數,且ff+fr=2;q0為熱源總能量;af、ar、b、c 為雙橢球模型參數。

為進一步提高熱源計算的準確性,應用SYSWELD軟件中熱源校正工具,輸入具體的焊接結構和尺寸、焊接材料的熱物理性能參數以及選定的焊接工藝參數對熱源進行校正。

1.4 焊接順序方案

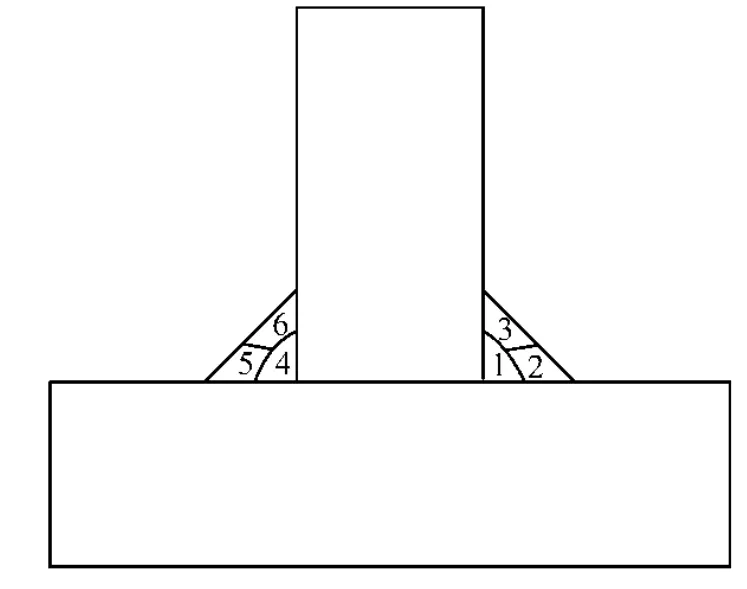

在模擬過程中,T形接頭每邊的焊縫區域都是兩層三道焊,焊縫分層如圖2所示,1,2,…,6為各焊縫的序號。由圖2可知,焊縫關于豎板對稱分布,因此在考慮焊接順序時由焊縫1開始,其焊接順序方案如表2所示。

圖2 焊縫分層示意Fig.2 Arrangements of welding passes

表2 焊接順序方案Tab.2 Program of welding sequence

2 計算結果和討論

2.1 焊接溫度場

在焊接過程中,焊件經歷加熱、熔化和隨后的連續冷卻,熱的傳播貫穿在整個過程的始終,焊接溫度場分布情況決定了焊接應力場和應變場[7]。因此對焊接溫度場的分析十分必要。

上述七種焊接方案在焊接過程中的溫度場的分布情況基本一致,因此僅以方案Ⅶ為例進行分析。其焊接順序為:W1→W4→W3→W6→W2→W5。在焊接過程中,控制層間溫度為150℃ ~200℃。由于是對稱焊接,板厚較大,T形接頭兩側焊縫的溫度場基本對稱,因此,對方案Ⅶ的溫度場分析可從W1→W3→W2著手,其不同時刻的溫度場分布如圖3所示。W1、W3、W2每道焊縫在其開始焊接后 Δt=8.25 s時準穩態的熔池形狀均是以沿著焊接方向為長軸的橢圓形,只是三道焊縫局部最高溫度有所不同,W3的最高溫度(2 571℃)高于W1的最高溫度(2 491℃),W2的最高溫度(2 646℃)最高。當每道焊縫焊完冷卻12 s時,焊件上的局部最高溫度降到650℃以下。

圖3 焊接過程中不同時間的溫度場分布Fig.3 Temperature distribution on the structure during the welding

2.2 焊接順序對變形的影響

焊接順序對各個方向的最大變形的影響如圖4所示。從整體變形方面分析可知,七種焊接方案變形值由小到大的順序依次為:方案Ⅳ=Ⅶ<Ⅱ<Ⅵ<Ⅰ<Ⅲ<Ⅴ。由圖4可知,不同的焊接順序對Z向產生的收縮變形最小,X向的變形次之,Y向的變形最大,即沿焊縫方向的收縮變形大。從焊接變形量的分析,不同的焊接順序會改變焊接的變形量,變形量為0.958~0.972 mm,最大變形量與最小變形量差值僅為0.014 mm,影響不大。方案Ⅲ、方案Ⅳ、方案Ⅴ和方案Ⅶ的Norm U變形示意如圖5所示。

2.3 焊接順序對殘余應力的影響

各方案各向殘余應力的極值如圖6所示。由Von Mises Stress的極值可以得出七種焊接方案殘余應力由小到大的順序依次為:方案Ⅲ<Ⅶ<Ⅱ<Ⅴ<Ⅳ<Ⅵ<Ⅰ。其中方案Ⅲ的殘余應力的Von Mises Stress 210.385 MPa比 方 案Ⅰ(VonMisesStress為224.148 MPa)小13.763 MPa,降幅為 6.14%。焊接順序對σxmax影響最大,方案Ⅲ、方案Ⅶ明顯要比其他方案的值小,并影響了其最終的焊接殘余應力大小。σymax在各向殘余應力中最大,即沿著焊縫方向有較大的殘余應力。

圖4 焊接順序對各個方向的最大變形的影響Fig.4 Effect of welding sequence on each dimension's max deformation

2.4 焊接順序對焊接熱循環的影響

底板上表面一點(x=70 mm,y=70 mm,z=0 mm)在三種焊接方案(方案Ⅰ、方案Ⅲ、方案Ⅶ)的熱循環曲線如圖7所示。由焊縫1開始焊接,且每個焊接順序方案都會經過三次熱循環,不同的是后兩次的熱循環時間、峰值溫度不同。由焊接順序對變形和殘余應力的影響結果可知,焊接順序對焊接變形的影響不大,但對殘余應力的影響較大。由圖7可知,方案Ⅰ的熱循環曲線峰值依次連續,方案Ⅲ、方案Ⅶ的熱循環曲線的峰值相互間隔,且最后一次的熱循環曲線的峰值溫度較中間的峰值溫度高,達到700℃ ~800℃,相當于能較好地對前面焊縫進行熱處理,減小焊縫中的殘余應力,這說明焊件的殘余應力既與熱輸入的時間有關,也與溫度值大小相關,即與溫度場分布相關。

圖5 方案Ⅲ、Ⅳ、Ⅴ、Ⅶ的焊接變形(10×)Fig.5 Distortion of welding deformation under caseⅢ,Ⅳ,Ⅴ and Ⅶ

2.5 焊接方案比較

在焊接變形方面,方案Ⅳ和方案Ⅶ變形最小;在殘余應力方面,方案Ⅲ、方案Ⅶ較好。綜合考慮變形和殘余應力,可以得知焊接方案VII最優。在底板上表面y=70 mm處,垂直于焊縫方向的殘余應力分布如圖8所示。由圖可知,焊接殘余應力的峰值不在焊縫區域,而在離焊縫一定距離的熱影響區內。

圖6 焊接順序對各個方向的殘余應力的影響Fig.6 Effect of welding sequence on each dimension's max residual stress

圖7 焊接順序對焊接熱循環曲線的影響Fig.7 Effect of welding sequence on thermal cycles

3 結論

(1)對于不開坡口的T形接頭,在各個焊接方案中,沿著焊接方向的收縮變形最大,且該方向上的殘余應力大。

(2)各焊接方案產生的焊接變形量均較小,最大變形量與最小變形量差值僅為0.014 mm,在此模型中,焊接順序對焊接變形量的影響不明顯。

圖8 垂直于焊縫方向的殘余應力分布Fig.8 Distribution perpendicular to the welding line

(3)焊接順序對中厚板T形接頭殘余應力影響較大,最優方案的殘余應力為211.56 MPa比最大殘余應力224.15 MPa降低了約6%。當后一道焊的熱輸入能形成合理的溫度分布,對前面焊縫起到一定的熱處理作用,可有效降低殘余應力的大小。

[1]廖孟安,榮冉升.焊接結構和順序對焊接殘余應力影響研究[J].熱加工工藝,2012(01):137 -139.

[2]黎超文,王 勇,韓 濤.焊接順序對T形接頭殘余應力和變形的影響[J].焊接學報,2011(10):37 -40.

[3]戴晴華,季 鵬,殷晨波,等.焊接順序對中厚板對接焊殘余應力場的影響[J].機械設計與制造,2011(7):64-66.

[4]張國利,姬書得,方洪淵,等.焊接順序對T形接頭焊接殘余應力場的影響[J].機械工程學報,2007(2):234-238.

[5]崔曉芳,岳紅杰,姚文忠,等.高速機車構架側梁的焊接順序[J].焊接學報,2006(1):101 -104.

[6]姬書得,方洪淵,劉雪松,等.焊接順序對混流式水輪機轉輪焊接應力的影響[J].機械工程學報,2005(08):224-227.

[7]張文鉞.焊接傳熱學[M].北京:機械工業出版社,1987.