氚污染不銹鋼、銅、鋁金屬干法去污研究

謝 云,石正坤,吳 濤

(中國工程物理研究院 核物理與化學研究所,四川 綿陽 621900)

近20年來,隨著聚變能源的發展,對氚污染不同材料和組件的去污技術研究取得了較大的進展。氚去污的目的主要包括[1]:1) 以輻射防護為目的降低組件氚污染水平;2) 對污染組件進行去污,使其在非氚環境下可使用,即組件經過去污后可在非放環境中使用;3) 對系統進行去污以達到可保持的特定氚總量限值,該限值與標準管理要求一致,或為了控制系統中氚的運行總量的需要而制定;4) 經過去污后材料容易處置。在上述4種目的的去污中,均需考慮安全和成本兩個因素。以輻射防護為目的的去污中,除個人防護安全外,主要是為了減少由工程和輻射防護要求而帶來的設施運行成本,以達到氚無限制釋放的目的;氚本身價格便宜,但含氚污染物件的處置和管理費用則很高。國內外已研發了多種氚去污方法,如對氚污染表面用化學試劑擦拭、高壓水沖洗、加熱蒸發和熱的水蒸氣吹洗等。但這些技術在工程實施應用時,存在去污成本高、產生二次廢物量大、工作時間長、工作環境危險、效率低的缺點。為此,發展了一些新的氚去污方法,干法去污指不加入液體的去污方式,如激光加熱去污、紫外線加熱去污、臭氧加熱去污等。文獻[2]研制了氚氧化去污系統(OTDS),利用臭氧氧化處理不銹鋼、銅、塑料、陶瓷等,可將低水平污染廢物去污到解控水平(<16.66 Bq/100 cm2)。文獻[3-4]采用加熱的方式將氚驅離污染物表面,借助臭氧將氚氧化為氚水,該法對氚污染的不銹鋼去污效率大于80%、鋁的去污效率大于99%。國內這方面相關的研究還鮮有報道,本文采用干法去污方式,實現氚污染不銹鋼、銅和鋁金屬去污,對去污前后各金屬表面氚污染進行測量,并對不同加熱溫度時,不銹鋼在通入空氣和臭氧的情況下的氚形態進行研究。

1 實驗

1.1 儀器和材料

測量儀器:氚氣監測儀(由自制電離室構成),測量范圍為2.17×105~3.7×109Bq/m3;臭氧發生器NPF200W(山東綠邦光電設備有限公司),產量可達1.2 m3/h;JE-1表面氚測量儀(自制);流量計(浙江余姚工業自動化設備廠),最大流量為6 m3/h;電離室(自制組配);液體閃爍計數器(美國Packard公司),TR2550液閃譜儀,用于HTO的測量,3H最小探測效率為40%;熱電偶溫度傳感器(上海博鑫科技有限公司);5A分子篩(上海沸石分子篩有限公司);硅膠捕集器(自制)。

材料:氚氣(自制),純度為99.9%;氚污染片,厚2 mm的不銹鋼、鋁、銅;線狀氧化銅(氧化亞銅),作為氚氣轉化催化劑,該催化劑在500~650 ℃下將解吸出來的氚氣氧化成氚化水。

1.2 樣品吸氚

樣品吸氚的步驟為:將樣品置于玻璃真空系統中,于650 ℃除氣使真空達5.3×10-3Pa,至室溫后,在樣品室中加入9.5 kPa氚氣,再加熱到650 ℃保持2 min,停止加熱,樣品在氚氣中保持40 min,回收氚,取出樣品保存在抽真空的密閉玻璃容器中待用。

1.3 去污實驗

實驗步驟為:1) 室溫下,將吸氚后的樣品放入去污容器采用172 nm的紫外線燈進行照射去污,考察去污時間對樣品的影響;2) 將吸氚后的樣品放入去污容器采用172 nm的紫外線燈進行照射去污,同時對去污容器加熱至500 ℃,用熱電偶溫度傳感器指示容器內氣流溫度,考察紫外線聯合加熱去污的去污效率;3) 把吸氚后的樣品放入去污容器,將去污容器加熱至300 ℃、500 ℃,用熱電偶溫度傳感器指示容器內氣流溫度,考察溫度對去污效率的影響;4) 對吸氚后的樣品放入去污容器,通入臭氧進行沖洗去污,考察臭氧沖洗去污的去污效率;5) 把吸氚后的樣品放入去污容器,將去污容器加熱至500 ℃,用熱電偶溫度傳感器指示容器內氣流溫度,同時通入臭氧,考察溫度聯合臭氧的去污效率。

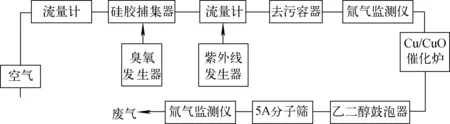

樣品中氚的測量采用熱解吸法,實驗裝置如圖1所示。HT的實時釋放濃度可直接從氚氣監測儀的讀數得出。HTO和HT的釋放總量分別從乙二醇鼓泡器溶液的液閃測量結果得出。

圖1 去污實驗系統示意圖

含氚樣品的蝕刻:采用2.4%HNO3、3.2%HCl和94.4%的水配成溶液,把相應樣品放入溶液中按照文獻[5]流程進行浸泡蝕刻。

2 結果與討論

2.1 去污結果

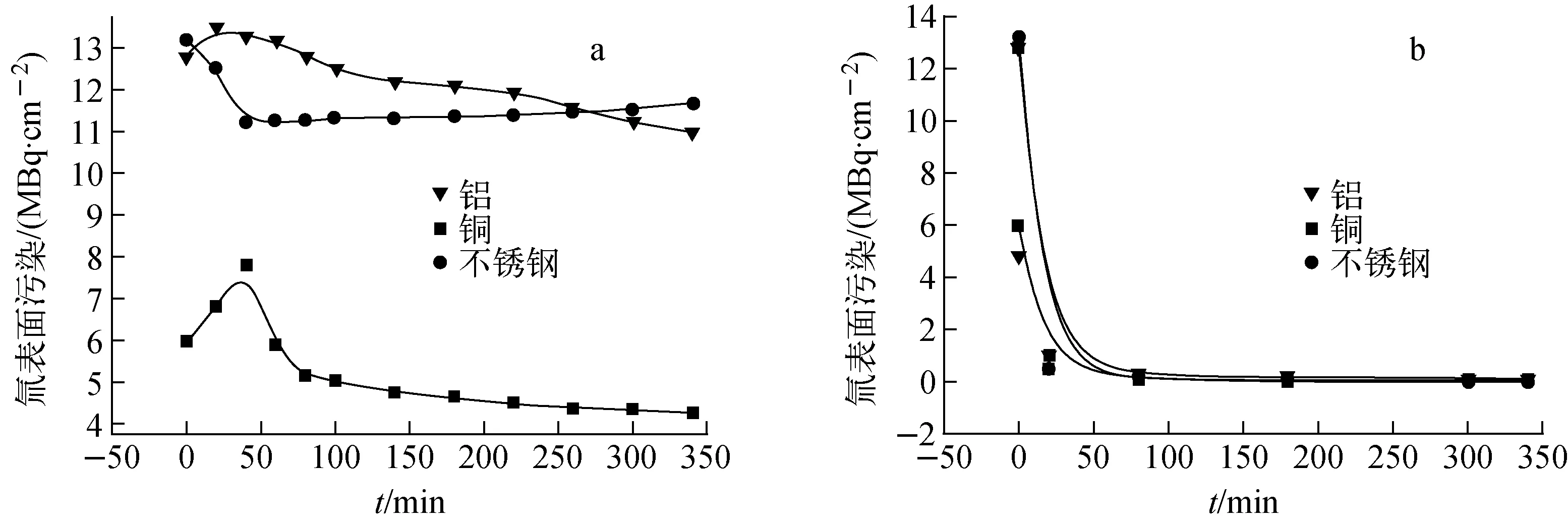

1) 紫外線去污

紫外線是一種不產生HTO的理想去污方法,無HTO的去污技術在輻射防護和在線去污再生產方面有著重要的意義。汞燈172 nm的紫外線能量為7.2 eV,較一般的有機結合鍵和物理結合能高,能破壞T2與金屬材料的結合能[6]。在室溫及500 ℃下紫外線照射不同時間的不銹鋼、銅、鋁表面的氚監測結果如圖2所示。由圖2可知,不銹鋼中的氚在紫外線照射下不斷降低,而鋁、銅表面氚在前20 min有所增加,之后不斷降低,可能的原因是氚在不銹鋼表面有多種結合方式,包括氚在不銹鋼表面弱結合、氚在不銹鋼表層緊結合、氚擴散進入不銹鋼體內。圖2中的不銹鋼試驗片較其他試驗片充氚后放置時間短幾天,氚只在不銹鋼表面弱結合,所以易解吸[7]。由圖2還可看出,在室溫下紫外線照射僅能去除材料表面的氚,去除量較少,占總量的10%左右,而紫外線和加熱聯合去污則能取得較好的去污效果,500 ℃聯合172 nm的紫外線去污4 h對不銹鋼表面氚去污率可達99.2%,原因是氚解吸的一重要過程是光熱過程(擴散、脫附、升華等),在此過程中,材料表面溫度上升是一關鍵因素,而加熱能使材料表面溫度快速上升。

2) 加熱去污

圖3為300 ℃和500 ℃下金屬材料表面的氚污染隨去污時間的變化。由圖3可看出,500 ℃時的去污效率高于300 ℃時的去污效率,說明溫度越高去污效率越好。可推斷出,加熱解吸是有效的氚去污技術;但鋁的去污效果較其他兩種的差,可能的原因是鋁在表面形成了氧化物阻擋層,阻止了氚的解吸。

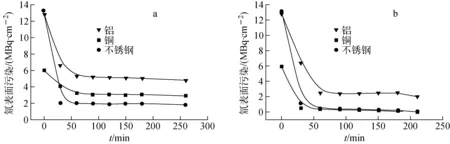

3) 臭氧與加熱

臭氧和雙原子氫分子(包括所有同位素)的化學反應遵循氧化還原(電子轉換)機理,由于臭氧分子極不穩定,在驅動力存在的條件下發生的反應包括一系列半反應,氫離子和陽離子結合生成水或氚水,該反應的副產物為雙原子氧分子,即:H2→2H++2e-;O3+2e-→O2-+O2;2H++O2-→H2O。隨著溫度、壓力及反應

圖2 室溫下紫外線(a)、紫外線聯合加熱至500 ℃(b)去污后金屬表面的氚污染測量結果

圖3 300 ℃(a)和500 ℃(b)條件下金屬表面氚污染隨去污時間的變化

室內反應物的不同,氫還將發生類型和程度不同的次反應,這些反應亦會使氫同位素釋放。

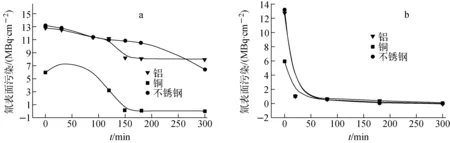

圖4為室溫及500 ℃條件下臭氧去污后金屬表面氚污染測量結果。從圖4可看出,臭氧除氚較為有效,但臭氧在加熱條件下可更有效去污,20 min內3種材料氚去污率均高于99.2%。加熱聯合臭氧是氚污染金屬的最有效去污方式,主要是因為氚氣在金屬材料中以原子形態擴散,須經兩個氚原子(或1個氚原子與1個氫原子)的復合過程形成氚分子(或含氚的氫分子),再經解吸自表面釋放,溫度升高有利于氚解吸,在有臭氧的條件下解吸的氚被氧化有利于氫同位素釋放。

圖4 室溫(a)及500 ℃(b)條件下臭氧去污后金屬表面氚污染測量結果

2.2 去污金屬氚吸附形態

對充氚的不銹鋼樣品表面進行酸蝕刻,采用液體閃爍計數器測量HTO、氣體正比計數器測量HT,通過擴散方程的有限差分數值解法推斷氚在不銹鋼樣品的分布濃度及形態[7]。本文對去污效果較好且國內研究較多的不銹鋼進行氚的形態分析,受氚污染的316不銹鋼樣品中氚主要以HTO和HT的形式存在,圖5為不銹鋼樣品中的氚解吸譜,本文的分析結果與文獻[8-9]的一致。

由圖5可知,在不銹鋼中存在4種氚的吸附態,其中HTO的峰均較寬,這說明HTO峰由結合能較分散的氚的釋放形成,解吸溫度的高低表明氚對應的各種吸附態及其活化能的大

——空氣載氣解吸產生的HTO;——空氣載氣解吸產生的HT;——通入臭氧載氣解吸產生的HTO;——通入臭氧載氣解吸產生的HT

小。從圖5可看出,載氣的成分對峰的出現位置有影響,通入臭氧時僅有兩個HT解吸峰,且HTO的解吸峰較通入空氣時出現得早且峰值高,主要是由臭氧分解獲得激發態的氧原子所致。

2.3 去污后金屬表面氚的變化

加熱至500 ℃去污的金屬存放30 d,然后取出樣品進行表面氚測量,測量結果如圖6所示。從圖6可看出,放置30 d后銅、不銹鋼、鋁表面氚殘留水平分別與剛去污后相比增加了34.6%、26.3%、10.2%。可見金屬去污后放置一段時間其表面氚污染有所增加,主要原因是:由于氚的滲透性極強,進入金屬材料內部的氚在加熱過程中很難全部解吸出來,隨著加熱表層氚解吸,經過一定時間的放置后,金屬深層中的氚會在濃差擴散作用下使內部的氚又逐漸擴散到達金屬表面,造成表面氚污染增加。因此,氚污染金屬部件的去污必須考慮再次污染擴散問題。

圖6 去污后金屬表面氚的增加率

3 結論

1) 紫外線在加熱條件下去污效果良好,提高溫度可顯著提高去污效果,但對鋁的去污效果相對較差。

2) 臭氧氧化對鋁的去污效果較差,可能是鋁表面形成了氧化物阻止了氚的解吸。

3) 加熱與臭氧聯合作用下對3種金屬材料的去污率達99.2%,因此,加熱是氚污染金屬部件最有效的去污方式。

4) 去污后的物件放置一定時間后表面氚有所增加,主要是因為含氚氣體分子可逃離界面重新進入氣相,發生氚的解吸,因此,氚污染金屬部件的去污必須考慮再次污染擴散問題。

5) 加熱條件下通入氣體對吸氚不銹鋼解吸分析可得氚污染的不銹鋼中氚存在4種吸附態。

參考文獻:

[1] GENTILE C A, LANGISH S W, SKINNER C H, et al. Comparison and evaluation of various tritium decontamination techniques and processed[J]. Fusion Science and Technology, 2005, 48(5): 200-203.

[2] GENTILE C A, PARKER J J, GUTTADORA G L, et al. Oxidative tritium decontamination system: US, 6994831[P]. 2002-10-23.

[3] KRASZNAI J P, MOWAT R. UV/ozone treatment to decontaminate tritium contaminated surfaces[J]. Fusion Science and Technology, 1995, 28(2): 1 336-1 341.

[4] OYA Y, SHU W, O’HIRA S, et al. A study of tritium decontamination of deposits by UV irradiation[J]. Journal of Nuclear Materials, 2001, 16(3): 469-472.

[5] 但貴萍,熊禮莉,張東,等. 退役氚污染不銹鋼材料中氚污染深度和化學組成[J]. 原子能科學技術,2010,44(增刊):135-136.

DAN Guiping, XIONG Lili, ZHANG Dong, et al. Tritium distribution and forming in decommission stainless steel[J]. Atomic Energy Science and Technology, 2010, 44(Supp1.): 135-136(in Chinese).

[6] SHU W M, OHIRA S, GENTILE C A, et al. Tritium decontamination of TFTR carbon tiles employing ultra violet light[J]. Journal of Nuclear Materials, 2001, 290(3): 482-485.

[7] TORIKAI Y, PENZHORN R D. Chronic release of tritium from SS316 at ambient temperature: Correlation between depth profile and tritium liberation[J]. Fusion Science and Technology, 2005, 48(5): 177-181.

[8] HIRABAYASHI T, SAEKI M, TACHIKAWA E. A thermal desorption study of the surface interaction between tritium and type 316 stainless steel[J]. Journal of Nuclear Materials, 1984, 126(1): 38-43.

[9] HIRABAYASHI T, SAEKI M. Sorption of gaseous tritium on the surface of type 316 stainless steel[J]. Journal of Nuclear Materials, 1984, 120(2-3): 309-315.