基于熱管技術的鋰離子動力電池熱管理系統研究進展

洪思慧,張新強,汪雙鳳,張正國

(華南理工大學化學與化工學院傳熱強化與過程節能教育部重點實驗室,廣東 廣州510640)

相比傳統燃料汽車,電動汽車使用高能量密度的儲電電池取代化石燃料作為驅動,既節能又環保,在能源耗竭日益嚴重的當代,電動汽車的發展得到了普遍關注[1-3]。2012年4月18日,國務院通過《節能與新能源汽車產業發展規劃(2012—2020 年)》[4],提出以純電動汽車作為汽車工業的主要轉型方向,重點推進插電式混合動力汽車和純電動汽車的產業化[5]。電動汽車的發展和普及關鍵在于動力電池安全可靠性及其成本問題得到解決,未來汽車廠商之間的競爭,也主要是所裝配動力電池性能的競爭,動力電池是技術核心的地位將長期存在[6]。

目前已應用于電動汽車中的動力電池主要有鉛酸電池、鎳氫電池和鋰離子電池[7]。鉛酸電池最早應用于電動汽車中,但由于其高污染和低能量密度等特點已逐漸被市場淘汰。鎳氫電池的應用比較成熟,為現代電動汽車的主流電源。新興的鋰離子電池則以其能量密度高、循環壽命長、自放電率低、無記憶效應、無污染等優點得到越來越多汽車產商的關注和青睞[8]。

單體鋰離子電池的輸出電壓小,一般為3.2~3.7V。實際使用時需串/并聯數十甚至上百個單體電池才能滿足電動汽車的功率需求和電壓要求[9]。在充放電過程中,電池內部發生化學反應,加上其自身電阻發熱,共同引起溫度升高[10]。當超過一定溫度極限時易引發電池的熱失效,進而導致安全事 故[11]。近年來電動汽車安全事故頻發,造成極大損失,電動汽車的安全使用確實引人擔憂。而用于電動汽車中的動力電池箱體除了單體電池自身產熱引起溫升帶來安全隱患,單體電池間的相互熱輻射和復雜的串并聯電路也成為誘發電池熱行為失效的另一大影響因素[12-13]。圖1為某電動車在高速路上碰撞后起火[14]。

Alvani-Soltani的研究指出,溫度的不均勻分布或溫度變化過大等因素會導致電池的早期損壞與熱失控,甚至引發安全事故[15]。因此鋰離子電池的熱安全問題限制了其在電動汽車中的廣泛應用,因而更迫切地需要能夠對電池模塊熱行為進行控制與管理的熱管理系統。

現已應用鋰離子動力電池的部分電動汽車品牌及其電池類型可整理如表1。

圖1 某電動車在高速路上碰撞后起火[14]

表1 部分電動汽車品牌及其電池類型[16]

由表1可以看到,目前應用的鋰離子電池組總 電壓高,單體電池電流大。實際應用中,動力電池表面的熱流密度一般在103~104數量級,屬于高熱流密度的電子元件,亟需高效的散熱技術對其進行控制和管理。與此同時,與一般電子元件不同,應用于電動汽車中的電池由多達數十數百個電池串并聯連接共同工作,電池溫度過高會引發漏液、失效、著火等情況,嚴重時還會發生劇烈燃燒或爆炸,引發安全事故和人身傷亡。其后果嚴重性是一般電子散熱問題無法比擬的,應當予以高度關注。

1 常用熱管理技術

動力電池熱管理的研究工作始于20世紀末。近年來,電動汽車的快速發展對電池動力性能提出了新的要求,電池熱管理的需求也日益迫切。根據采用的傳熱介質,主要有基于氣體(空氣)、液體、相變材料或其幾種方式耦合的電池熱管理系統。

1.1 空氣冷卻技術

由于空氣廉價易得,且對電池沒有腐蝕也不影響電池內部的電化學反應,應用空氣作為換熱流體,對電池進行散/加熱成為最簡易的一種熱管理手 段[17],也是目前電池熱管理系統研究中最多的一種冷卻方式。

目前對空氣冷卻式熱管理系統的研究主要包括電池排列方式、電池間距、風道、風速或風量等因素對系統熱管理能力的影響。

天津大學Xun等[18]對平板型和柱形電池進行風冷散熱通道的設計,主要考慮冷卻通道的緊湊度和散熱效率,運用Fluent和解析法分別計算并對比了相關結果。墨爾本大學Fan等[19]運用Fluent分析板式電池的排列間隔及風量大小對于電池散熱效果的影響,研究了常規等間距排列情況,并提出不均勻間距設計和單面迎風設計方案。韓國Hyundai公司的Park Heesung[20]運用數值模擬方法對混合動力汽車的風冷式電池熱管理系統進行風道設計,模擬結果表明,非同側進出口位置的設計能有效地降低電池模塊的最高溫和單體間的溫度差異;附加通風口設計能有效降低壓降,提高空氣流速使得散熱更充分,電池模塊的溫度分布更均勻。Park Sungjin等[21]運用數值分析方法,考察電池組排列方式對熱管理系統的總耗能影響,分析結果表明,緊密排列的小間距寬扁型電池組模塊類型總耗能最小,所需冷卻風量也最小,達到耗能和風量要求的最優化設計。

但隨著鋰離子的電池熱負荷越來越大,傳統的強制空冷也已逐漸不能滿足要求。對于大規模的鋰離子電池來說,由于其熱導率較低,電池排列緊密,電池箱體空間有限,熱傳導的弛豫時間較長,僅用空氣冷卻是不夠的[22]。Wu等[23]通過實驗和仿真指出,鋰離子電池組靠自然對流并不有效,強制對流能在一定程度上緩和電池溫度的升高,但單體間的溫差很大。Sabbah等[24]也指出采用風冷系統時電池單體的溫差較大。其次,由于自然對流情況下,風的換熱系數很小,因而實際應用時通常需要增加輔助設備,如風機、風扇等,從而使得散熱結構過于龐大和復雜。Nelson等[25]詳細討論了風冷系統在混合動力汽車上的應用,提出風冷系統耗能高,增加了額外的動力設備;同時需要設計單體電池之間的平行風道,增加了系統的復雜性,降低了其有效的能量密度。

1.2 液體冷卻技術

考慮空氣與壁面之間的換熱系數很低,采取高傳熱系數的換熱流體取代空氣成為強化熱管理系統能力的必然手段。

液體冷卻可以分為直接接觸和非直接接觸兩種方式。非直接接觸式液冷須應用水冷套等換熱器件,并需要設計與電池組整合方可實現冷卻,換熱能力受到損失,系統維護成本大大升高。直接接觸式通常采用換熱系數高且不導電的換熱流體,常用的有礦物油、乙二醇等。非直接接觸式的液冷系統則可采用水、防凍液等作為換熱工質[26]。

液冷方式的主要優點有:與電池壁面之間換熱系數高,冷卻、加熱速度快。主要缺點有:存在漏液的可能;質量相對較大;維修和保養復雜;需要水套、換熱器等部件,結構相對復雜。電動汽車的動力電池模塊成本高,個數多,質量大,體積大。附加的熱管理系統應當在不損耗電池本身能量的基礎上盡可能地降低總質量,減少額外耗能,實現汽車輕量化的要求;同時熱管理系統還應該考慮對電池及其線路的保護,有效延長電池的使用壽命,降低電子電路故障的危險性。由此,液體冷卻不僅需要復雜的系統結構設計以滿足流體的循環和對漏液的防護,而且需要選擇合適的換熱流體,既保證較高的換熱系數,又應對電池無腐蝕且不易導電等。這也是目前液體冷卻較少應用于電池熱管理系統中的重要原因。

1.3 相變材料冷卻技術

使用相變材料(phase change material,PCM)作為散熱媒介,成為了一種更輕便且無需增加額外耗能設備的熱管理系統,得到了普遍關注。

應用了相變材料的熱管理系統是由Selman 等[27]首先提出并獲得專利的。Selman等認為,應用相變材料進行電池熱管理,不僅體積得到有效縮減,散熱效果也比對流散熱效果更為顯著。

此后,Siddique等[28]設計了PCM熱管理系統對鋰離子電池模塊進行熱管理。分析結果表明,與風冷系統相比,以石蠟/泡沫鋁為復合相變材料的熱管理系統使電池的溫度下降了25℃,熱管理效果得到有效提升。此外,耦合了翅片散熱與復合相變材料(石蠟/泡沫鋁)的熱管理系統,可以滿足更為復雜的工況條件,有效防范鋰離子電池的熱失效情況及其引發的安全事故。Kizilel等[29]報道了采用相變材料的電池熱管理系統在大電流和高環境溫度下的性能,比較了室溫和高放電速率(4.4A、8.8A)情況下兩種排列(8×2、4×4)鋰離子電池堆的溫升、溫度均勻性和容量的衰減程度。結果表明,使用相變材料的電池堆在惡劣條件下的放電是安全的,容量降低的速率減低一半。Sabbah等[24]比較了采用相變材料與采用強制空氣冷卻的鋰電池熱管理系統,結果表明,極端條件下,強制空氣冷卻的鋰電池熱管理系統在不使用足夠外部能量時無法將溫度控制在安全范圍內,而采用相變材料則能滿足要求。Duan等[30]設計了兩種PCM熱管理方案:一是PCM以柱狀形式包裹加熱器,二是PCM以套管夾層形式包裹加熱器,并以可視化實驗驗證了以上兩種PCM熱管理方案的可行性,為PCM應用于電池熱管理系統的設計提供了新的思路。

由于相變材料的傳熱系數低,導熱能力較差,容易導致熱量積聚,在大電流大功率或極端天氣工況下不僅熱管理效率明顯降低,甚至還會因熱量不能及時導出帶來電池堆過熱等一系列安全隱 患[31-34]。因此相變材料一般作為輔助手段與空氣冷卻、液體冷卻等傳統技術相結合以彌補其能力的不足。另外,相變材料體積大、質量大,加重了汽車的整體質量,增加了電池的運行負荷,限制了電動汽車輕量化高能量化的進一步發展。

2 熱管冷卻技術

目前在對電動汽車動力電池的熱管理中,應用熱管作為散熱手段的研究還不多,主要成果尚處于實驗室研究階段,真正投入實際應用的幾乎還沒有。研究中已使用的熱管主要包括回路型重力熱管,脈動熱管、燒結熱管和平板環路熱管。

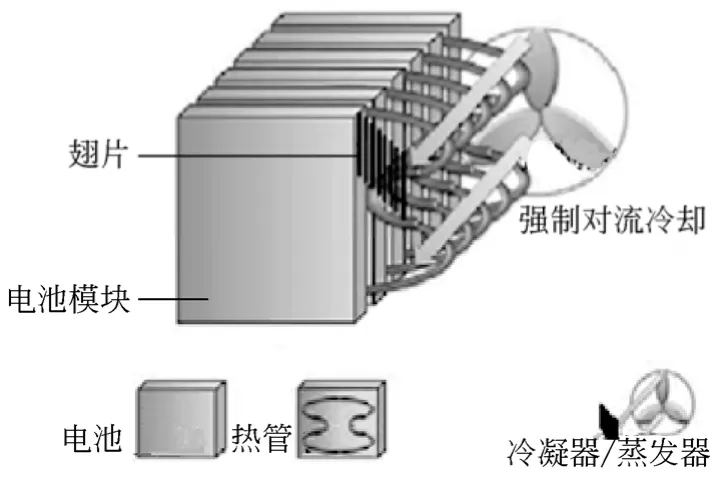

文獻[23]報道了利用兩根帶鋁肋片的熱管給鋰離子電池散熱的實驗。實驗中電池的溫度顯著降低,電池表面溫差大大縮小。Jang等[35]采用了回路型重力熱管和風冷相結合的方式對大功率電池進行散熱實驗(圖2)。實驗表明,以水為熱管工質時,電池表面溫度低于50℃,而以丙酮為熱管工質時電池表面的平均溫度可控制在45℃。Jang等指出,熱管適用于未來的EV(electric vehicle)和HEV(hybrid electric vehicle )電池熱管理。

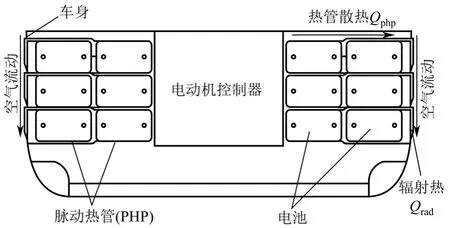

Swanepoel等[36]采用了脈動熱管對電池進行熱管理,并將電池放在車后備箱,如圖3所示。其仿真和實驗說明了應控制以氨水為工質的脈動熱管的寬度d小于2.5 mm,以保證使脈動熱管在電池熱管理中的啟動以及散熱效率。

圖2 應用回路型重力熱管的電池風冷散熱實驗

圖3 置于車后箱中的脈動熱管式電池熱管理系統

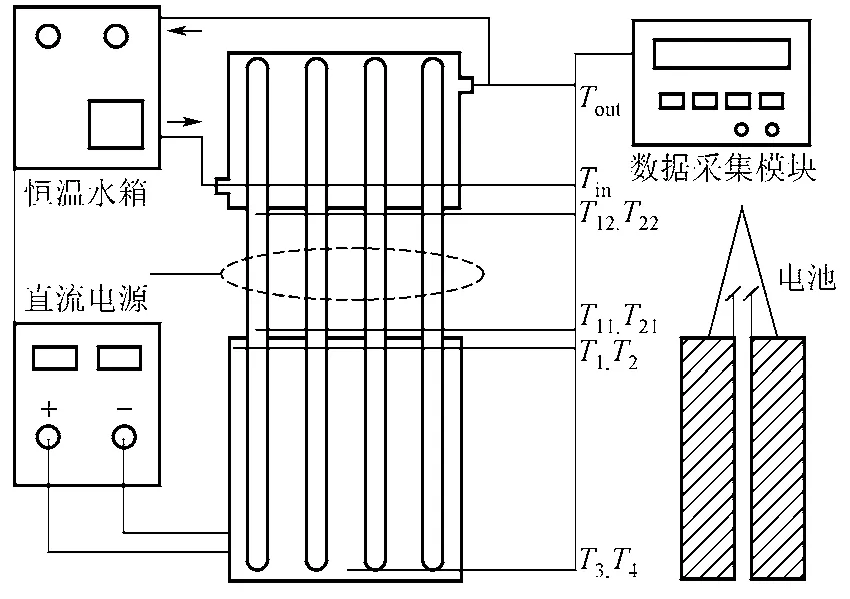

在我國,熱管散熱技術應用在動力電池散熱上報道尚少,應用于鋰離子電池系統則更為少見。饒 中浩等[37]設計了以燒結熱管為電池散熱的熱管理方式,其實驗裝置可見圖4。實驗結果說明了在50W熱負荷條件下,采用燒結熱管能將系統的溫度控制在50℃以下,在30W條件下系統表面溫差不超過5℃;且在變工況以及循環測試中,采用了燒結熱管作為熱管理的系統仍能保證在合理溫度區間能運行。張維[39]在電動汽車電池熱管理系統的應用背景下,研究了微小平板型環路熱管和相變材料耦合散熱對電池的最高工作溫度和溫度分布的影響。實驗表明,在相同放置方式和相同功率的條件下,微小型環路熱管和相變材料耦合散熱時,電池的最高溫度保持低于最佳工作溫度上限50℃的時間最長,微小型環路熱管系統其次,自然風冷系統最短。同一個散熱系統,在相同的功率下,豎直放置比水平放置的安全工作時間更長。胡小峰[39]采用無機超導熱管結合汽車行駛過程中高速流動的空氣對圓柱型鋰離子電池進行散熱,在放電電流為5A、7.5A、10A等條件下進行無機超導熱管冷卻電池實驗,電池表面最高溫度不超過50℃,并對比了風冷強制散熱與自然對流散熱的不同效果,論證了無機超導熱管散熱系統的散熱效果的可行性。同時采用Fluent對所設計模型進行的仿真結果也與實驗結果吻合良好。齊曉霞等[40]指出,熱管是一種較好的熱橋,其多樣化的形式和靈活的布置位置,若結合其他強制冷卻方式能獲得較好的效果,尤其是小型熱管技術的發展能給動力電池的安全長效運行帶來更大的發展 空間。

3 結語與展望

圖4 應用脈動熱管的電池風冷散熱實驗

相對其他動力電池,鋰離子動力電池對工作溫度要求更為苛刻,在中小倍率長時間充放電以及大倍率短時間充放電情況下產熱量都很大,嚴重影響 電池的正常運行,甚至危及汽車安全。縱觀現有的熱管理技術可以發現,單一的傳統冷卻手段難以滿足鋰離子動力電池的散熱要求,綜合運用兩種或多種熱管理技術的復合型熱管理系統將成為未來解決鋰離子電池熱安全性問題的主流。同時,目前應用的熱管理系統主要從散熱能力出發,較少考慮熱管理系統對電池系統甚至整車環境的影響,導致現有的熱管理系統存在結構復雜、質量和體積過大等缺陷,不僅不利于電池箱體設計,不利于電池箱體在整車內的布置,而且復雜沉重的系統給電池增加了額外的功耗,也不適用于未來汽車輕量化的發展 趨勢。

因此,未來的鋰離子動力電池熱管理系統研究應兼顧減小體積和質量,簡化結構和安裝,降低二次能耗等幾個方面。建議具體措施如下。

(1)開發超薄型熱管技術。超薄型熱管能夠與電池緊密接觸,同時減小了體積與質量,使得整個電池模塊結構緊湊,便于整車設計和安裝。

(2)發展超薄型熱管與相變材料耦合的熱管理技術。應用相變材料潛熱蓄能的優點,與超薄型熱管耦合可提高熱管理系統的熱容,做到高溫時散熱,低溫時保溫,保障電池始終工作于合理的溫度區 間內。

[1] Jia S,Peng H,Liu S,et al. Review of transportation and energy consumption related research[J].Journal of Transportation Systems Engineering and Information Technology,2009,9(3):6-16.

[2] Skerlos S J,Winebrake J J. Targeting plug-in hybrid electric vehicle policies to increase social benefits[J].Energy Policy,2010,38(2):705-708.

[3] 鄒政耀,王若平.新能源汽車技術[M].北京:國防工業出版社,2012.

[4] 中國政府網.國務院通過節能與新能源汽車產業發展規劃[EB/OL]. 2012-04-18. http://finance.sina.com.cn/china/bwdt/20120418/ 173511859118.shtml.

[5] 陳全世,齊占寧. 燃料電池電動汽車的技術難關和發展前景[J]. 汽車工程,2001,23(6):362-363.

[6] 謝先宇,王潘,安浩,等. 汽車用動力鋰離子電池發展現狀[J].上海汽車,2010(1):21-25.

[7] Wada M. Research and development of electric vehicles for clean transportation[J].Journal of Environmental Sciences-China,2009,21(6):745-749.

[8] 羅玉濤,何小顫. 動力鋰離子電池熱安全性影響因素的研究[J]. 汽車工程,2012,34(4):333-338.

[9] Smith K,Wang C Y. Power and thermal characterization of a lithium-ion battery pack for hybrid-electric vehicles[J].Journal of Power Sources,2006,160:662-673.

[10] 黃倩. 鋰離子電池的熱效應及其安全性能的研究[D]. 上海:復旦大學,2007.

[11] 王林. 電池突發大爆炸,通用沃藍達或將繼續“受難”[N]. 汽車商報,2012(47):B2.

[12] Motloch C G,Christopheresen J P,Belt J R,et al. High-power battery testing procedures and analytical methodologies for HEV’s[J].Society of Automotive Engineers,2002(1):1950.

[13] Park C W,Jaura A K,Dynamic thermal model of Li-ion battery for predictive behavior in hybrid and fuel cell vehicles[J].Society of Automotive Engineers,2003,01:2286.

[14] 陳霏. 特斯拉遭遇“三把火” 電動車虛假繁榮已現[N/OL]. 中國經營報,2013-10-09. http://auto.hsw.cn/system/2013/11/25/051802728. shtml.

[15] Alvani-Soltani S R,Ravigururajan T S,Rezac M. Acritical review of thermal Issues in lithium-ion batteries[C]//Proceedings of IMECE,American Society of Mechanical Engineers,2006.

[16] 幾款新上市國產電動汽車技術參數比較[EB/OL]. 2011-12-05. http://www.eeworld.wm.cn/gcdz/2011/1201/article_4785.html.

[17] Jung D Y,Lee B H,Kim S W. Development of battery management system for nickel-metal hybride batteries in electric vehicle applications[J].Journal of Power,2002,109(1):1-10.

[18] Xun Jingzhi,Liu Rui,Jiao Kui. Numerical and analytical modeling of lithium ion battery thermal behaviors with different cooling designs[J].Journal of Power Sources,2013,233:47-61.

[19] Fan Liwu,Khodadadi J M,Pesaran A A. A parametric study on thermal management of an air-cooled lithium-ion battery module for plug-in hybrid electric vehicles[J].Journal of Power Sources,2013,238:301-312.

[20] Park Heesung. A design of air flow configuration for cooling lithium ion battery in hybrid electric vehicles[J].Journal of Power Sources,2013,239:30-36.

[21] Park Sungjin,Dohoy Jung. Battery cell arrangement and heat transfer fluid effects on the parasitic power consumption and the cell temperature distribution in a hybrid electric vehicle[J].Journal of Power Sources,2013,227:191-198.

[22] Chen Y F,Evans J W. Heat transfer phenomena in lithium/polymer-electrolyte batteries for electric vehicle application[J].Journal of Electrochemical Sources,1993,140(7):1833-1838.

[23] Wu M S,Liu K H,Wang Y Y,et al. Heat dissipation design for lithium-ion batteries[J].Journal of Power Sources,2002,109(1):160-166.

[24] Sabbah Rami,Kizilel R,Selman J R,et al. Active (air-cooled)vs,passive (PCM) thermal management of high-power Li-ion packs:Limitation of temperature rise and uniformity of temperature distribution[J].Journal of Power Sources,2008,182:630-638.

[25] Paul Nelson,Dennis Dees,Khalil Amine,et al. Modeling thermal management of lithium-ion PNGV batteries[J].Journal of Power Sources,2002,110:349-356.

[26] 唐志軍,朱群志. 熱管理技術應用于動力電池的研究[J]. 電源技術,2013,137(1):103-106.

[27] Khateeb Siddique A,Farid Mohammed M,Selman J Robert,et al. Design and simulation of a lithium-ion battery with a phase change material thermal management system for an electric scooter[J].Journal of Power Sources,2004,128:292-307.

[28] Khateeb Siddique A,Amiruddin Shabab,Selman J Robert,et al. Thermal management of Li-ion battery with phase change material for electric scooters:Experimental validation[J].Journal of PowerSources,2005,142:345-353.

[29] Kizilel A R,Lateef R,Sabbah,et al. Passive control of temperature excursion and uniformity in high-energy Li-ion battery packs at high current and ambient temperature[J].Journal of Power Sources,2008, 183:370-375.

[30] Duan X,Naterer G F. Heat transfer in phase change materials for thermal management of electric vehicle battery modules[J].International Journal of Heat Mass Trans.,2010,53:5176–5182.

[31] 張國慶,張文靜,張云云,等. 基于泡沫銅/石蠟的動力電池散熱性能研究[J]. 熱科學與技術,2013,12(1):42-46.

[32] 余榮升,晏華,王大偉.相變材料在大容量鋰離子電池堆熱管理系統中的應用研究[C]//Scientific Research:Proceedings of 2011 China Functional Materials Technology and Industry Forum (CFMTIF 2011),2011:967-969.

[33] Rao Z H. Research on heat transfer enhancement of lithium-ion power battery[D]. Guangzhou:Guangdong University of Technology,2010.

[34] Rao Z H,Zhang G Q. Thermal properties of paraffin wax-based composites containing graphite[J].Energy Sources Part A:Recovery Utilization and Environmental Effects,2011,33(7):587-593.

[35] Jang J C,Rhi S H. Battery thermal management system of future electric vehicles with loop thermosyphon[C]//US-Korea Conference on Science,Technology,and Entrepreneurship (UKC). 2010.

[36] Swanepoel G. Thermal management of hybrid electrical vehicles using heat pipes[D]. Stellenbosch:Department of Mechanical Engineering University of Stellenbosch,2001.

[37] Rao Zhonghao,Wang Shuangfeng,Wu Maochun,et al. Investigation on thermal management of electric vehicle battery with heat pipe[J].Energy Conversion and Management,2013(65):92-97.

[38] 張維. 微小平板型環路熱管在電動汽車電池散熱中的應用基礎研究[D]. 廣州:華南理工大學,2013.

[39] 胡小峰. 電動汽車鋰離子電池組無機超導熱管散熱性能研究[D]. 長沙:湖南大學,2012.

[40] 齊曉霞,王文,邵力清. 混合動力電動車用電源管理的技術現狀[J]. 電源技術,2005,178-181.