生物柴油原料資源開發及深加工技術研究進展

張智亮,計建炳

(浙江工業大學化學工程學院,浙江生物燃料技術研究重點實驗室,浙江 杭州 310014)

生物柴油的主要成分是脂肪酸甲酯(fatty acid methyl ester,FAME),其通常是由動植物油脂或廢棄油脂與甲醇經酯交換反應轉化而來[1]。生物柴油燃燒性能與石化柴油相同[2],燃燒時不產生二氧化硫,有害氣體排放量比石化柴油少70%,是一種綠色清潔的再生能源。隨著石油資源的日益枯竭,世界各國都在大力發展生物柴油產業。然而,受原料價格和生產成本的影響,生物柴油價格居高不下,產業缺乏競爭力。因此,研究者一方面在努力開發生物柴油原料資源,提高技術水平,降低生產成本;另一方面,也在積極研究生物柴油深加工技術,拓展生物柴油應用新領域。

1 生物柴油原料資源現狀

1.1 國外原料資源

生物柴油生產成本的75%是原料成本。原料價格高是制約生物柴油產業發展瓶頸之一。目前,世界各國都根據自身優勢,開發不同原料資源生產生物柴油。

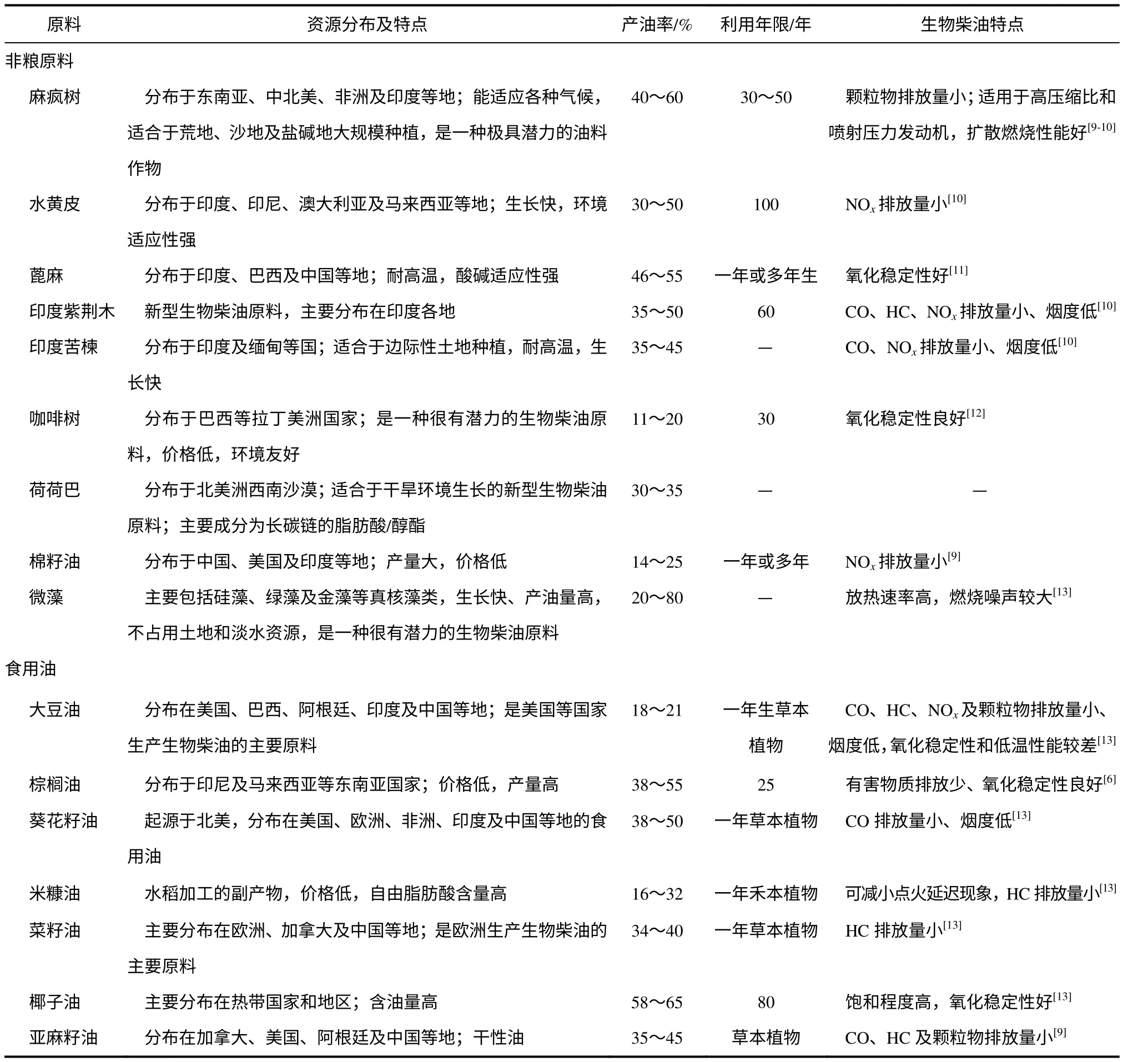

美國高度重視生物柴油的發展,主要利用高產轉基因大豆,發展以大豆油為原料的生物柴油產業。同時,美國也在大力發展“工程微藻”生物柴油技術[3]。歐盟國家主要以菜籽油為原料生產生物柴 油[4]。巴西的大豆產量居世界第二,主要用大豆油生產生物柴油。巴西政府鼓勵農民和大型農業企業種植油料作物發展生物柴油產業,積極推廣高產油量的油料作物,如油棕(Oil palm)、巴豆(Physic nut)、油菜籽(Rapeseed)、蓖麻(Castor bean)及巴巴蘇(Babassu)等[5]。印度、馬來西亞等東南亞國家適合種植木本油料作物,主要以棕櫚油(Palm oil)、麻瘋樹(Jatropha curcas)及水黃皮(Pongamia)等為原料生產生物柴油[6-8]。表1列出了國外生物柴油原料資源分布、資源特點及不同原料生物柴油的特點。

表1 國外生物柴油原料資源分布、資源特點及不同原料生物柴油的特點

1.2 國內原料資源

我國餐飲業發達,廢棄油脂量多,目前主要以廢棄油脂生產生物柴油[14]。從長遠看,我國發展生物柴油產業,需要大力培育富含油脂的非食用植物油資源。但我國人多地少,不可能像發達國家占用耕地種植油料作物。我國發展生物柴油產業,必須走“不與農爭地”、“不與民爭糧”、立足非糧原料、多元化發展的道路[15]。

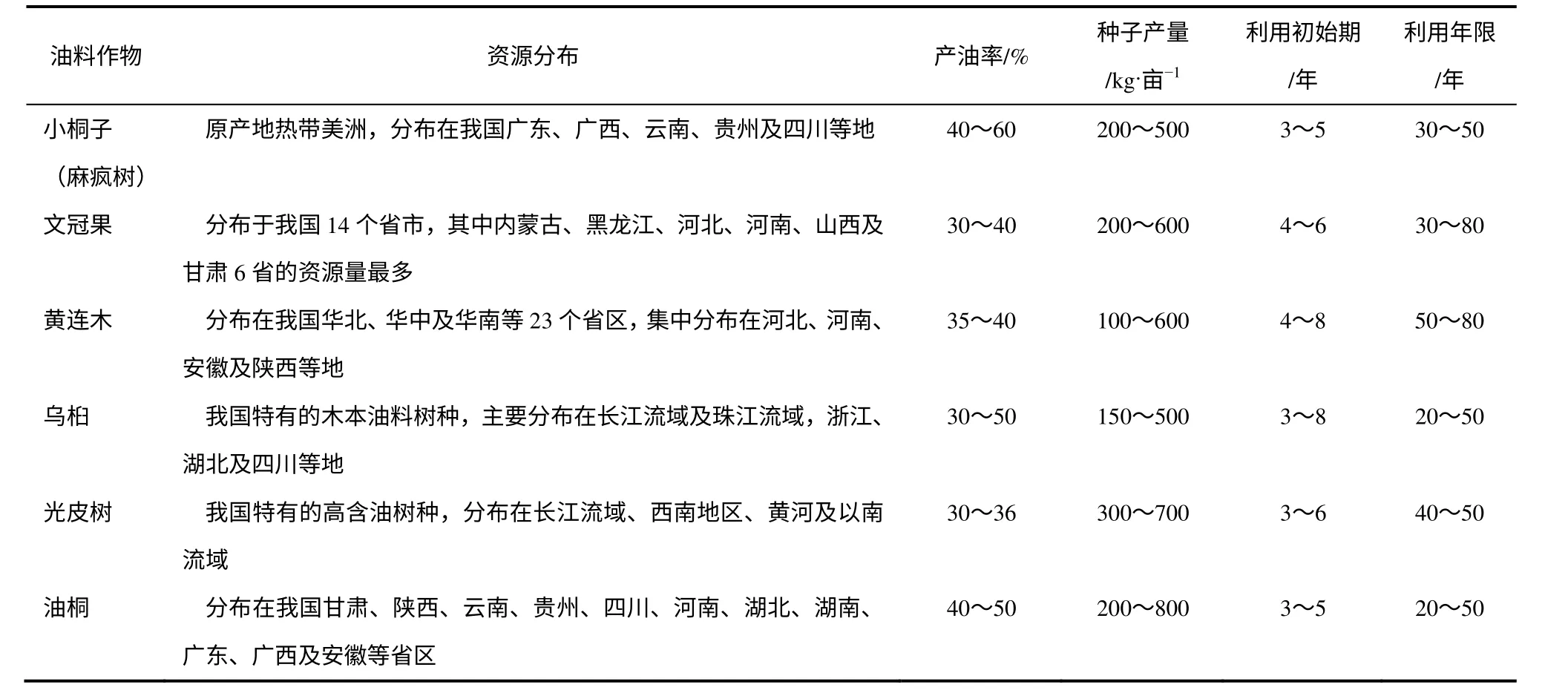

我國土地荒漠化和沙化面積大、分布廣,其中有大量宜林地和可墾荒草地。據統計,我國未利用的土地有2.45億公頃,具備利用潛力的土地有8874萬公頃,其中宜林地5704萬公頃、可墾荒草地734萬公頃。另一方面,我國植物資源區系復雜、種類繁多,油料作物有151科、1553種,其中種子含油量高于40%的植物有154種,可用于規模化生產原料油的喬木、灌木近30種,適合于荒山或沙地規模化種植的油料作物有10多種[16]。目前,已篩選出文冠果、麻瘋樹、烏桕、光皮樹、黃連木及油桐等油料植物[17-19],表2列出了其特點、分布及資源量。

國內學者以植物油為原料,采用多樣化的方法制備生物柴油,研究了過程工藝對生物柴油產率的影響。李艷等[20]以麻瘋果為原料,采用超臨界CO2法制備生物柴油,考察了麻瘋果顆粒粒徑、果實水含量、反應壓力、反應溫度、反應時間及醇/油摩爾比等因素對生物柴油產率的影響。通過對實驗條件的優化,生物柴油產率可達95%。

劉穎穎等[21]采用微量硫酸催化法制備了麻瘋果生物柴油。結果表明,酯化和酯交換反應可同時有效地進行,在溫度165℃、壓力1.6MPa、醇油摩爾比20∶1及催化劑用量0.06% 的條件下,甘油產率2h可達84.8%。

丁立軍等[22]以文冠果種仁為原料,采用一步法制備了生物柴油(文冠果種仁提取和生物柴油制備同時進行),研究了反應工藝條件對生物柴油產率的影響。結果表明,在提取/反應溫度77℃、石油醚用量6∶1、甲醇用量12%及NaOH用量0.3%的條件下,生物柴油產率65.44%。

吳開金等[23]以烏桕梓油為原料,采用酸堿催化法制備生物柴油,研究了反應溫度、醇油比及催化劑用量等因素對生物柴油轉化率的影響。結果表明,在一定范圍內,隨著反應溫度、醇油比及催化劑用量的提高,原料轉化率隨之增加;在反應溫度60℃、醇油比6∶1及催化劑KOH用量1%的條件下,生物柴油轉化率可達98.84%。

劉光斌等[24]研究了黃連木油的提取及生物柴油的制備工藝。實驗表明,在石油醚用量5∶1、反應溫度70℃及反應時間2h的條件下,黃連木油脂得率為31.8%;在醇油摩爾比6∶1、催化劑用量1.2%、反應時間2h及反應溫度60℃的條件下,生物柴油轉化率96.0%,所制備生物柴油主要性能與0#柴油基本相同。

表2 我國生物柴油植物原料資源特征、分布及資源量[15]

李念等[25]采用固體磷鎢酸銫鹽(CsxH3-xPW12O40,x=2.0,2.5,3.0)作為催化劑制備光皮樹生物柴油,研究了催化劑種類及操作條件對生物柴油產率的影響。結果表明,Cs2.5H0.5PW12O40具有較強的催化活性,在反應溫度65℃、反應時間20h、醇油摩爾比9∶1及催化劑質量分數2.8%時,生物柴油產率可達91%。催化劑不受游離脂肪酸和水分的影響,可重復利用。

另外,我國畜禽養殖業發達,2011年全國出欄生豬約6.67億頭,肉牛約6000萬頭,肉羊約2億頭及家禽200億羽。以畜禽死亡率5%計算,至少有3300萬頭豬、300萬頭牛肉牛、1000萬頭肉羊及10億羽家禽死亡。病死畜禽含有10%~20%的油脂,若能建立合理的病死畜禽回收體系,將會為生物柴油提供重要的原料補充。計建炳等[26]采用高溫高壓加熱的方法,對病死豬進行無害化處理,并將得到的動物油脂用于生產生物柴油。結果表明,在160℃、0.6MPa的條件下加熱6h,可將動物尸體完全分解,動物油脂產率10%~20%,生物柴油產率90%~98%。

2 生物柴油深加工研究進展

脂肪酸甲酯是一種重要的化工原料,在化工、醫藥及保健食品等領域有著重要的應用,對其進行產品深加工,開發多元化的生物柴油產品,可增加利潤,形成新型產業。

2.1 加氫脫氧制備第二代生物柴油

生物柴油含氧量高、穩定性較差,有腐蝕發動機的缺陷,可將其加氫脫氧,得到與石化柴油完全兼容的無氧烷烴,即第二代生物柴油。高效催化劑是生物柴油加氫脫氧過程的關鍵。目前,加氫脫氧催化劑活性組分主要有貴金屬Pt及Pd以及過渡金屬Ni、Ni-W、Ni-Mo、Co-Mo等,催化劑載體有SAPO-11、SBA-15、ZrO2、γ-Al2O3、活性炭及SiO2等[27-28]。

左華亮等[27]以Ni為催化劑活性組分,將其負載于SAPO-11、HY、γ-Al2O3及SiO2等載體上,研究了其催化棕櫚酸甲酯加氫脫氧過程。結果表明,Ni/SAPO-11催化性能最好,其原因是SAPO-11表面呈弱酸和中強酸性,可抑制裂解反應的發生。在Ni負載量7%、反應溫度220℃及體系壓力2MPa的條件下,原料轉化率可達99.8%,C9~C16烷烴總選擇性92.71%。

Liu等[29]以納米級的SAPO-11為載體,負載Ni催化棕櫚酸甲酯加氫脫氧。該方法以二丙胺為結構導向劑,水熱法制備了粒徑20~50nm的SAPO-11顆粒,然后采用浸漬法將Ni負載于SAPO-11納米顆粒,催化效果明顯優于普通SAPO-11,其原因主要是由于納米顆粒比表面積高、孔體積大,具有更多的酸性中心,穩定性好。在Ni負載量7%、溫度473K、壓力4MPa、H2/原料油體積比1000及液態空速2.0h-1的條件下,液態烴的產率可達80%,異構化選擇性80%。

Lee等[30]以Pd為催化劑活性組分,將其負載于球狀和項鏈狀的SBA-15載體上,分別研究了它們催化油酸甲酯加氫脫氧過程。結果表明,項鏈狀SBA-15載體對Pd的分散性優于球狀載體,催化性能也明顯高于球狀載體。H2壓力對反應的轉化率和選擇性影響較大,在270℃、60bar(1bar=105Pa)下反應6h,油酸甲酯可完全轉化,C15~C18的選擇性為55%。

Bie等[31]以ZrO2為載體,采用浸漬法制備了Rh/ZrO2、Pt/ZrO2及RhPt/ZrO2負載型催化劑,研究了它們催化庚酸甲酯加氫脫氧過程。在溫度250℃、壓力8MPa的條件下反應90min,3種催化劑對原料的轉化率分別為29%、20%和29%,烴類選擇性分別為30.7%、2.1%和18.3%,其中Rh/ZrO2催化劑轉化率和選擇性最好。反應溫度對轉化率和選擇性影響顯著,當溫度大于300℃時,可大大提高烴類的選擇性。另外,由于貴金屬具有良好的催化加氫性能,產物中沒有檢測到烯烴類物質。

脂肪酸甲酯在加氫脫氧過程中會產生水,也可能發生催化劑積炭,這些都會影響催化劑活性[28],因此開發水穩定性高的加氫脫氧催化劑是未來的研究重點。

2.2 制備生物降解潤滑油基礎油

脂肪酸甲酯具有較好的潤滑性,且生物降解性能良好,既可作為潤滑油添加劑,也用于生產生物降解潤滑油基礎油。歐美國家已有脂肪酸甲酯潤滑油產品上市,原料以大豆油和菜籽油為主[32]。

三羥基丙烷酯是一種重要的生物降解潤滑油基礎油,具有良好的生物降解性能和熱穩定性,通常是由脂肪酸甲酯與三羥基丙烷經過酯交換反應轉化而來[33-34]。Chang等[35]以富含油酸的棕櫚油為原料制備了棕櫚油甲酯,然后以甲醇鈣為催化劑,使其與三羥基丙烷發生酯交換反應,合成了潤滑油基礎油。實驗研究了反應溫度、壓力及催化劑用量等因素對轉化率的影響,在反應溫度170℃、壓力50mbar及催化劑用量0.3%的條件下,酯交換轉化率可達98%。Silva等[36]以蓖麻油生物柴油為原料,甲醇鈉為催化劑,在反應溫度120℃、催化劑用量0.5%的條件下,通過酯交換反應制備了基礎油,并研究了其黏度、氧化安定性及生物降解率等性質。

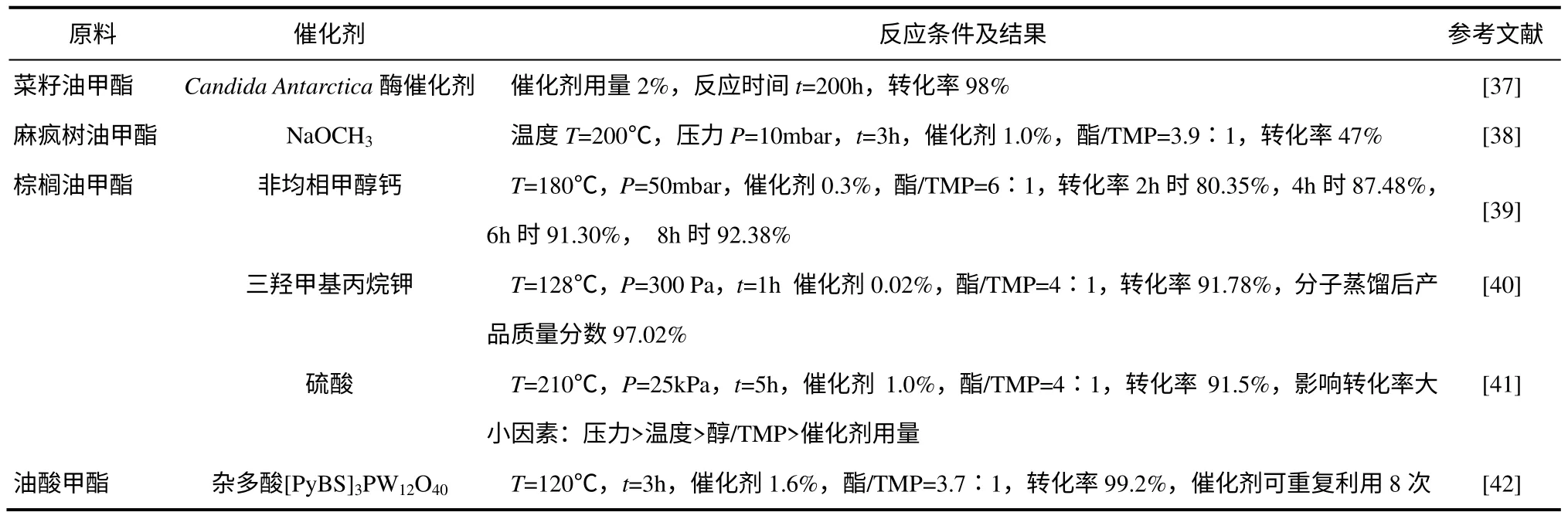

催化劑是影響酯交換反應轉化率的主要因 素[35]。目前,主要有生物酶催化劑、均相催化劑和非均相催化劑,如表3所示。但這些催化劑都存在一些缺點,如生物酶催化劑雖然轉化率高,但反應時間長;均相催化劑與產品分離困難;非均相催化劑重復利用性較差。開發高效催化劑是未來生物降解潤滑油的研究重點。

2.3 合成脂肪醇

脂肪醇是合成綠色表面活性劑的重要原料,如脂肪醇硫酸鹽、脂肪醇醚、脂肪醇醚硫酸鹽、脂肪醇醚羧酸鹽及烷基多糖苷等。

目前,工業上主要采用催化加氫法將脂肪酸甲酯轉化為脂肪醇,所用催化劑以銅鉻為主,轉化率和選擇性較低,會產生烷基副產物。開發高效加氫催化劑是當前的研究熱點。

中國專利CN102476056[43]公布了一系列甲酯催化加氫制脂肪醇的催化劑。該催化劑以硅藻土或碳酸鈣為載體,主要成分包括氧化銅、氧化鋅、氧化錳、氧化鎳及氧化鋁。將其用于甲酯催化加氫,在反應溫度230~280℃、反應壓力6~10MPa及液相空速0.8~1.2h-1的條件下,脂肪醇的產率為90.3%~99.0%,選擇性為94.3%~99.4%。

石油化工科學研究院[44]以脂肪酸甲酯和C1~C4醇為原料,采用含有Zn、Cu、Gr、Zr及O等活性組分的催化劑,在溫度200~320℃、壓力3.0~7.5MPa的條件下,催化加氫制備高碳醇,產品收率可達96.6%,過程能耗小,反應條件溫和。

2.4 合成脂肪酸甲酯磺酸鹽

脂肪酸甲酯磺酸鹽(MES)是一種性能優異的表面活性劑,具有優良的去污性和抗硬水性,且刺激性和毒性低,是國際上公認的可替代烷基磺酸鈉的第三代表面活性劑[45]。據估計,國內MES年需求量為70萬噸,而目前國內尚無足夠的產品供 應[46]。脂肪酸甲酯經磺化、老化、酯化脫色、中和、干燥及成型,可合成出MES。磺化是制備過程的關鍵,目前工業生產的主要方法是SO3磺化法。

Xie等[47]以氫化棕櫚酸甲酯為原料,采用SO3磺化法(用N2稀釋),在降膜反應器中將棕櫚酸甲酯磺化,之后再經老化、漂白及中和等步驟制備出MES,并考察了工藝條件對產品收率的影響。結果表明,在孔道尺寸為300μm×100μm的降膜反應器中,當甲酯流量為2mL/min、SO3/甲酯摩爾比1.2、N2流量900mL/min、磺化溫度85℃、老化溫度90℃、老化時間19.7min時,產品中MES質量分數可達86.3%。

2.5 合成烷醇酰胺

烷醇酰胺是一種用途廣泛的非離子型表面活性劑,主要用作洗滌劑、泡沫穩定劑、增稠劑、柔軟劑、防銹劑及抗靜電劑等,特別是在三次采油方面有良好效果。目前,國內烷醇酰胺的產量約8萬 噸[48]。脂肪酸甲酯是合成烷醇酰胺的綠色原料,與醇胺反應即可得到烷醇酰胺。

金傳玲等[49]以棉籽油為原料經酯交換制備了脂肪酸甲酯,將其與二乙醇胺反應,合成了烷醇酰胺。實驗考察了反應時間、溫度及催化劑等因素對醇胺化反應轉化率的影響。醇胺化所需的FAME/二乙醇胺總摩爾比為1∶1.1,實驗時先將1∶1.06的FAME/二乙醇胺在溫度130℃的條件下反應3h,然后加入1%的NaOH和剩余的二乙醇胺,并在70℃下保溫3h,所得產品含量為95%~96%。

表3 制備三羥基丙烷酯的原料及催化劑

Lei等[50]以脂肪酸甲酯為原料,采用Mg/Al層狀雙氫氧化物為固體催化劑,制備了單乙醇酰胺。實驗采用成核-晶化隔離法和尿素分解法,分別制備了兩種不同晶型的Mg/Al層狀雙氫氧化物前體。結果表明,成核-晶化隔離法所得到的層狀雙氫氧化物前體催化活性遠高于尿素分解法所制備的前體,在393 K下反應4h,原料轉化率可達87%。

2.6 合成綠色增塑劑

增塑劑是高分子加工領域,特別是聚氯乙烯加工成型所必須的添加劑。目前普遍使用的是領苯二甲酸酯類增塑劑。這類增塑劑不易生物降解,且有一定的毒性,易造成環境污染,危害人類健康。

環氧甲酯是一種無毒無味,易生物降解的綠色增塑劑。合成環氧甲酯的主要原料是脂肪酸甲酯,常用的給氧體有過氧化氫、有機過氧酸(鹽)及烴取代過氧化氫等,所用催化劑有均相、非均相及離子液體催化劑等[51]。

南京工業大學[52]以雙氧水為給氧劑,采用一步法在微反應器中合成了環氧甲酯。脂肪酸甲酯制備和環氧化連續進行,無需甲酯精制過程,所得產品環氧值在4%~5%。Jorge等[53]以油酸甲酯和豆油甲酯為原料、氧化鋁為催化劑,雙氧水為給氧劑,催化氧化制備環氧甲酯,反應轉化率可達95%,選擇性大于97%,催化劑循環使用4次后,轉化率87%。

Cai等[54]以不飽和脂肪酸甲酯為原料,過氧甲酸為給氧體,磺酸功能化布朗斯特酸性離子液體[C3SO3HMIM][HSO4]為催化劑,原位環氧化制備了環氧甲酯,重點研究了給氧體/甲酯及乙酸/甲酯摩爾比、離子液體濃度及反應溫度等因素對反應物轉化率的影響。結果表明,在給氧體/甲酯摩爾比1.5、乙酸/甲酯摩爾比0.5、離子液體濃度8%及溫度70~85℃的條件下,反應30min轉化率可達80%以上。

Campanella等[55]以大豆油甲酯為原料,采用高濃度過氧化氫(60%)原位制備過氧甲酸,并將其作為給氧體,在不使用催化劑的條件下,制備了大豆油環氧甲酯。實驗研究了攪拌強度、溫度及反應物濃度等因素對反應過程的影響。在甲酯/過氧化 氫/甲酸摩爾比為1∶2.0∶0.5、反應溫度40℃及攪拌轉速350 r/min的條件下,反應轉化率可達96.7%,環氧甲酯產率83.5%,碘值4.22。

以生物柴油為原料,還可以合成多種高附加值產品,如乙氧基化脂肪酸甲酯、烷基葡萄糖酰胺、壬酸及壬二酸等[56-57]。另外,生物柴油副產物甘油也可以衍生許多具有高附加值的下游產品,如環氧氯丙烷、1,3二羥基丙酮及1,3-丙二醇等[58-60]。隨著生物柴油的發展,甘油的產量會大幅度增加,開發甘油下游產品也有利于推動生物柴油產業的發展。

3 結 語

生物柴油產業的健康發展,一方面要大力培育和開發高含油量的油料作物及資源,拓寬生物柴油原料來源;另一方面要拓展生物柴油應用新領域,進行產品深加工,開發多元化的高附加值生物柴油產品,增加利潤,形成新型產業。生物柴油深加工技術面臨的主要問題是催化劑轉化率低、選擇性差及壽命短,未來的研究重點是開發新型高效催化劑。

[1] Salvi B L,Panwar N L. Biodiesel resources and production technologies—A review[J].Renewable and Sustainable Energy Reviews,2012,16(6):3680-3689.

[2] Lin B,Huang J,Huang D. Experimental study of the effects of vegetable oil methyl ester on DI diesel engine performance characteristics and pollutant emissions[J].Fuel,2009,88(9):1779-1785.

[3] http://www1.eere.energy.gov/biomass/pdfs/algal_biofuels_roadmap. pdf(accessed March 2014).

[4] Balat M. Potential alternatives to edible oils for biodiesel production—A review of current work[J].Energy Conversion and Management,2011,52(2):1479-1492.

[5] Bergmann J C,Tupinambá D D,Costa O Y A,et al. Biodiesel production in Brazil and alternative biomass feedstocks[J].Renewable and Sustainable Energy Reviews,2013,21:411-420.

[6] Mekhilef S,Siga S,Saidur R. A review on palm oil biodiesel as a source of renewable fuel[J].Renewable and Sustainable Energy Reviews,2011,15(4):1937-1949.

[7] Mofijur M,Masjuki H H,Kalam M A,et al. Prospects of biodiesel from Jatropha in Malaysia[J].Renewable and Sustainable Energy Reviews,2012,16(7):5007-5020.

[8] Jain S,Sharma M P. Prospects of biodiesel from Jatropha in India:A review[J].Renewable and Sustainable Energy Reviews,2010,14(2):763-771.

[9] No S. Inedible vegetable oils and their derivatives for alternative diesel fuels in CI engines:A review[J].Renewable and Sustainable Energy Reviews,2011,15(1):131-149.

[10] Bankovi?-Ili? I B,Stamenkovi? O S,Veljkovi? V B. Biodiesel production from non-edible plant oils[J].Renewable and Sustainable Energy Reviews,2012,16(6):3621-3647.

[11] Zuleta E C,Rios L A,Benjumea P N. Oxidative stability and cold flow behavior of palm,sacha-inchi,jatropha and castor oil biodiesel blends[J].Fuel Processing Technology,2012,102:96-101.

[12] Karmakar A,Karmakar S,Mukherjee S. Properties of various plants and animals feedstocks for biodiesel production[J].Bioresource Technology,2010,101(19):7201-7210.

[13] Kumar N,Varun,Chauhan S R. Performance and emission characteristics of biodiesel from different origins:A review[J].Renewable and Sustainable Energy Reviews,2013,21:633-658.

[14] 趙光輝,佟華芳,李建忠,等. 生物柴油產業開發現狀及應用前景[J]. 化工中間體,2013(2):6-10.

[15] 王仲穎,趙勇強,張正敏. 中國生物液體燃料發展戰略與政策[M]. 北京:化學工業出版社,2010.

[16] 石元春,汪燮卿,尹偉倫,等. 中國可再生能源發展戰略研究叢書——生物質能源卷[M]. 北京:中國電力出版社,2008.

[17] Yao Z,Qi J,Yin L. Biodiesel production from Xanthoceras sorbifolia in China:Opportunities and challenges[J].Renewable and Sustainable Energy Reviews,2013,24:57-65.

[18] 李昌珠,李培旺,肖志紅,等. 我國木本生物柴油原料研發現狀及產業化前景[J]. 中國農業大學學報,2012,17(06):165-170.

[19] 姚振壘,李欣,張家麗,等. 油料樹籽油制備生物柴油研究進展[J]. 科技信息,2013(1):48-49.

[20] 李艷,李彪,常杰. 超臨界CO2下麻瘋樹籽制備生物柴油及無毒籽粕[J]. 石油學報:石油加工,2013,29(1):62-68.

[21] Liu Y,Lu H,Jiang W,et al. Biodiesel production from crude jatropha curcas l. oil with trace acid catalyst[J].Chinese Journal of Chemical Engineering,2012,20(4):740-746.

[22] 丁立軍,王喜明,郝一男,等. 文冠果種仁一步法制取生物柴油的工藝優化[J]. 農業工程學報,2013,29(6):202-208.

[23] 吳開金,黃勇,肖祥希,等. 烏桕梓油酸堿催化法制備生物柴油的研究[J]. 福建林業科技,2011,38(3):62-64.

[24] 劉光斌,黃長干,劉苑秋,等. 黃連木油的提取及其制備生物柴油的研究[J]. 中國糧油學報,2009,24(7):84-88.

[25] 李念,鐘世安. 采用固體磷鎢酸銫鹽催化光皮樹油制備生物柴油[J]. 中南大學學報:自然科學版,2011,42(5):1226-1231.

[26] 計建炳,張智亮,劉學軍,等. 一種病害畜禽工程化無害處理和能源化利用的方法:中國,102873076A[P]. 2013-01-16.

[27] 左華亮,劉琪英,王鐵軍,等. 負載的Ni催化劑上植物油脂加氫脫氧制備第二代生物柴油[J]. 燃料化學學報,2012,40(9):1067-1073.

[28] 王東軍,劉紅巖,劉玉香,等. 生物燃料加氫脫氧催化劑的研究進展[J]. 石油化工,2012,41(10):1214-1219.

[29] Liu Q,Zuo H,Wang T,et al. One-step hydrodeoxygenation of palm oil to isomerized hydrocarbon fuels over Ni supported on nano-sized SAPO-11 catalysts[J].Applied Catalysis A:General,2013,468(11):68-74.

[30] Lee S,Ramli A. Methyl oleate deoxygenation for production of diesel fuel aliphatic hydrocarbons over Pd/SBA-15 catalysts[J].Chemistry Central Journal,2013,7(1):149.

[31] Bie Y,Gutierrez A,Viljava T R,et al. Hydrodeoxygenation of methyl heptanoate over noble metal catalysts:Catalyst screening and reaction network[J].Industrial & Engineering Chemistry Research,2013,52(33):11544-11551.

[32] 閔恩澤,張利雄. 生物質煉油化工產業分析報告[M]. 北京:科學出版社,2013.

[33] Hamid H A,Yunus R,Rashid U,et al. Synthesis of palm oil-based trimethylolpropane ester as potential biolubricant:Chemical kinetics modeling[J].Chemical Engineering Journal,2012,200-202:532-540.

[34] Da Silva J A C,Habert A C,Freire D M G. A potential biodegradable lubricant from castor biodiesel esters[J].Lubrication Science,2013,25(1):53-61.

[35] Chang T,Masood H,Yunus R,et al. Activity of calcium methoxide catalyst for synthesis of high oleic palm oil based trimethylolpropane triesters as lubricant base stock[J].Industrial & Engineering Chemistry Research,2012,51(15):5438-5442.

[36] Chowdhury A,Mitra D,Biswas D. Biolubricant synthesis from waste cooking oilviaenzymatic hydrolysis followed by chemical esterification[J].Journal of Chemical Technology & Biotechnology,2013,88(1):139-144.

[37] Gryglewicz S,Muszyński M,Nowicki J. Enzymatic synthesis of rapeseed oil-based lubricants[J].Industrial Crops and Products,2013,45:25-29.

[38] Gunam Resul M F M,Mohd Ghazi T I,Idris A. Kinetic study of jatropha biolubricant from transesterification of jatropha curcas oil with trimethylolpropane:Effects of temperature[J].Industrial Crops and Products,2012,38:87-92.

[39] Masood H,Yunus R,Choong T S Y,et al. Synthesis and characterization of calcium methoxide as heterogeneous catalyst for trimethylolpropane esters conversion reaction[J].Applied Catalysis A:General,2012,425-426:184-190.

[40] 汪勇,王爾佩,唐書澤,等. 棕櫚油甲酯制備生物潤滑油三羥甲基丙烷脂肪酸三酯的工藝研究[J]. 中國糧油學報,2013,28(2):27-32.

[41] Kamil R N M,Yusup S,Rashid U. Optimization of polyol ester production by transesterification of Jatropha-based methyl ester with trimethylolpropane using Taguchi design of experiment[J].Fuel,2011,90(6):2343-2345.

[42] Li K,Chen L,Wang H,et al. Heteropolyacid salts as self-separation and recyclable catalysts for transesterification of trimethylolpropane[J].Applied Catalysis A:General,2011,392(1-2):233-237.

[43] 管建忠,沈新華,汪建平,等. 一種用于脂肪酸甲酯催化加氫制脂肪醇的催化劑及其制備方法和應用:中國,102476056A[P]. 2012-05-30.

[44] 王海京,高國強,杜澤學. 一種高碳醇的制備方法:中國,102850181A[P]. 2013-01-02.

[45] 李俊妮. 脂肪酸甲酯磺酸鹽的最新研究進展[J]. 精細與專用化學品,2012,20(1):5-8.

[46] 李莉. 倡導綠色風尚下的脂肪酸甲酯磺酸鹽[J]. 日用化學品科學,2012,35(9):12-18.

[47] Xie T,Zeng C,Wang C,et al. Preparation of methyl ester sulfonates based on sulfonation in a falling film microreactor from hydrogenated palm oil methyl esters with gaseous SO3[J].Industrial & Engineering Chemistry Research,2013,52(10):3714-3722.

[48] 吳紅平,黃亞茹,葛贊,等. 烷醇酰胺類表面活性劑的研究進展及發展趨勢[J]. 廣州化工,2009,37(4):34-36.

[49] 金傳玲,孔瑛,邢凡彬,等. 生物柴油及其衍生物烷醇酰胺的合成工藝[J]. 中國石油大學學報:自然科學版,2008,32(6):151-154.

[50] Lei X,Lu W,Peng Q,et al. Activated MgAl-layered double hydroxide as solid base catalysts for the conversion of fatty acid methyl esters to monoethanolamides[J].Applied Catalysis A:General,2011,399(1-2):87-92.

[51] 程正載,龔凱,王洋,等. 環氧脂肪酸甲酯合成的研究進展[J]. 塑料助劑,2013(5):4-12.

[52] 郭凱,方正,何偉,等. 用微反應器一步法制備環氧脂肪酸甲酯的方法:中國,102993133A[P]. 2013-03-27.

[53] Sepulveda J,Teixeira S,Schuchardt U. Alumina-catalyzed epoxidation of unsaturated fatty esters with hydrogen peroxide[J].Applied Catalysis A:General,2007,318(1):213-217.

[54] Cai S,Wang L. Epoxidation of unsaturated fatty acid methyl esters in the presence of SO3H-functional br?nsted acidic ionic liquid as catalyst[J].Chinese Journal of Chemical Engineering,2011,19(1):57-63.

[55] Campanella A,Fontanini C,Baltanás M A. High yield epoxidation of fatty acid methyl esters with performic acid generatedin situ[J].Chemical Engineering Journal,2008,144(3):466-475.

[56] 許蓉,謝暉. 生物柴油的深加工技術進展[J]. 中國油脂,2007,32(10):55-59.

[57] 孫元雪,閆立東,張美玲. 氧化油酸制備壬酸和壬二酸[J]. 廣州化工,2012,40(4):47-49.

[58] Mario P,Ciriminna R,Kimura H,et al. From glycerol to value-added products[J].Angewandte Chemie International Edition,2007,46:4434-4440.

[59] Arno B,Jens E,Ken I. Improved utilisation of renewable resources:New important derivatives of glycerol[J].Green Chemistry,2008,10:13-30.

[60] 宋如,錢仁淵,李成. 甘油新用途研究進展[J]. 中國油脂,2008,33(5):40-44.