基于Ansoft的內置式永磁電機齒槽轉矩優化研究

崔薇佳, 黃文新, 邱 鑫

(南京航空航天大學 江蘇省新能源發電與電能變換重點實驗室,江蘇 南京 210016)

0 引 言

永磁電機在高性能的運動控制中取得了越來越廣泛的應用,然而永磁體與定子齒槽之間的齒槽轉矩相互作用會產生振動和噪聲,導致系統性能降低,如影響電機在速度控制系統中的低速性能和在位置控制系統中的高精度定位[1-4]。因此,在高性能永磁電機中,其齒槽轉矩的研究有重大意義。目前,采用的一些優化措施主要有定子斜槽、減小定子槽開口寬度、改變極弧寬度等[5-7]。由于內置式永磁同步電機具有較小的等效氣隙,其齒槽轉矩比同條件下的隱極式電機更大[8]。

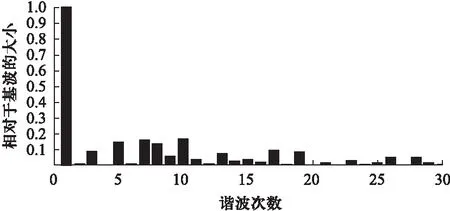

本文針對內置式永磁同步電機,通過理論分析齒槽轉矩的產生,得到其解析表達式和影響齒槽轉矩的主要因素,分析對產生齒槽轉矩有作用的氣隙磁密的諧波分量[9,10]。利用有限元軟件Ansoft仿真分析氣隙磁密與齒槽轉矩的關系。通過改變轉子結構的離心程度、優化磁鋼寬度兩種優化方法,結合仿真結果得到有效抑制齒槽轉矩的方案。試驗樣機驗證了所述方法能有效減小電機的齒槽轉矩。

1 齒槽轉矩的產生及分析

齒槽轉矩是永磁電機繞組不通電時,永磁體和電樞齒槽之間相互作用產生的轉矩。電機旋轉時,由于電機齒和槽之間氣隙磁導的變化,引起氣隙中磁場能量的變化,從而引起轉矩的變化,定義齒槽轉矩Tcog為

(1)

式中:α——永磁體中心線與指定某一槽中心線的夾角;

W——氣隙磁場、永磁體和電樞鐵心中的能量。

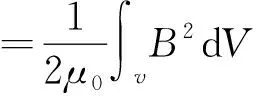

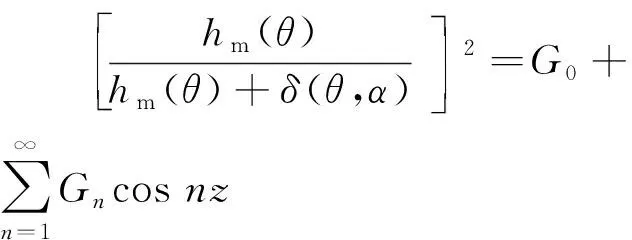

假設電樞鐵心的磁導率為無窮大(磁能變化可忽略)且考慮到永磁體中磁能變化影響不大,忽略其影響,式(1)中的變化能量主要為氣隙中的磁能,則

(2)

式中:μ0——氣隙的磁導率;

V——氣隙的體積。

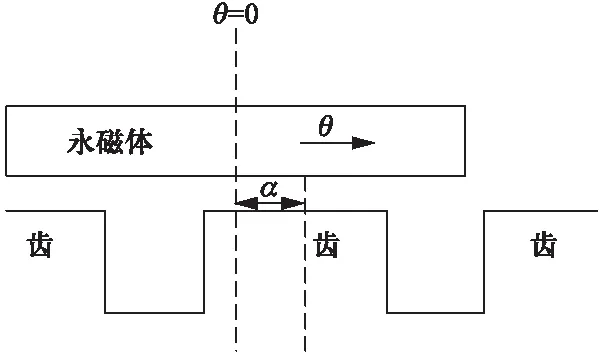

求解氣隙中的磁密分布是分析齒槽脈動轉矩的關鍵所在。對于Qs槽2p極永磁電機,齒槽轉矩產生簡單模型如圖1所示。

圖1 齒槽轉矩產生簡單模型

氣隙磁密沿電樞表面的分布可近似表示為

(3)

式中:Br(θ)——永磁體剩磁沿圓周方向的分布;

δ(θ,α)——有效氣隙長度沿圓周方向的分布;

hm(θ)——永磁體充磁方向長度沿圓周方向的分布。

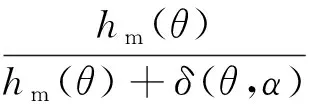

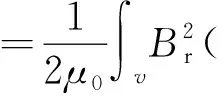

將式(3)代入式(2),可得

(4)

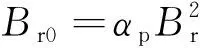

氣隙磁密的某特定次諧波對產生齒槽轉矩有作用,所以對Br(θ),hm(θ)/[hm(θ)+δ(θ,α)]進行傅里葉分析,得出理論分析表達式中影響齒槽轉矩的氣隙磁密的傅里葉分解次數。其傅里葉展開分別為

(5)

(6)

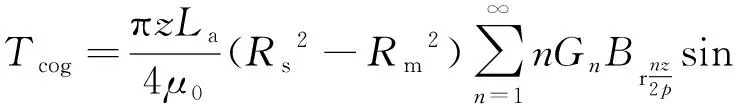

(7)

式中:La——電樞鐵心的軸向長度;

Rs——電樞外半徑;

Rm——定子軛內半徑;

2 電機模型及主要參數

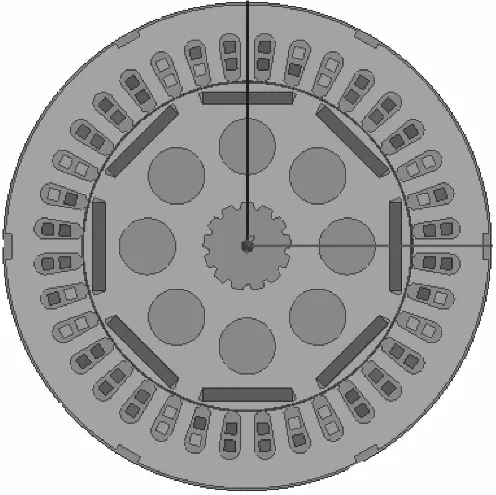

本文研究的永磁同步電機模型的截面如圖2所示。電機主要參數如表1所示。

圖2 永磁同步電機模型的截面

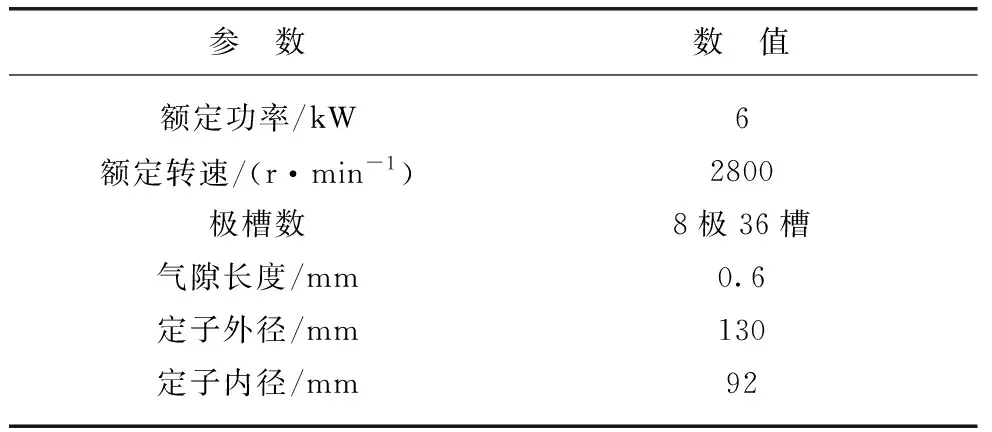

參 數數 值額定功率/kW6額定轉速/(r·min-1)2800極槽數8極36槽氣隙長度/mm0.6定子外徑/mm130定子內徑/mm92

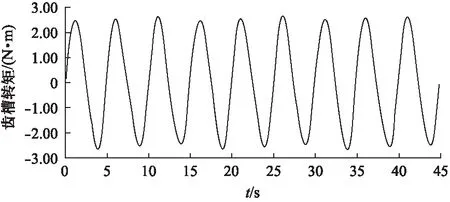

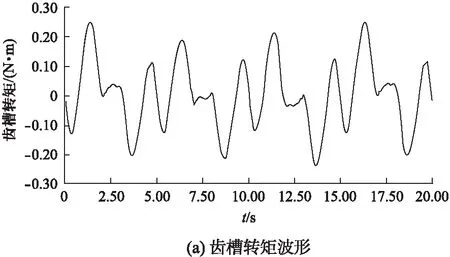

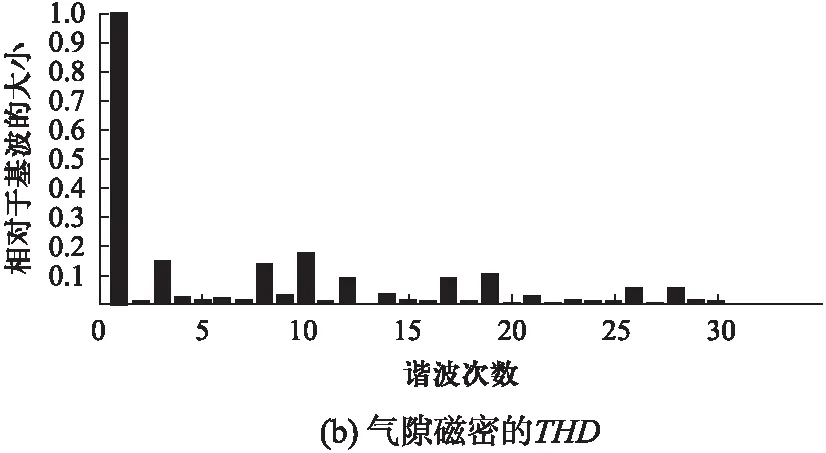

利用有限元分析軟件Ansoft,磁鋼選用釹鐵硼永磁材料,定轉子材料選用DW310牌號硅鋼,Motionsetup設置為1deg_per_sec。由此可得原模型的齒槽轉矩、氣隙磁密及其諧波分析圖分別如圖3~圖5所示。

圖3 齒槽轉矩波形圖

圖4 氣隙磁密波形圖

圖5 氣隙磁密的諧波分析圖

3 齒槽轉矩的優化

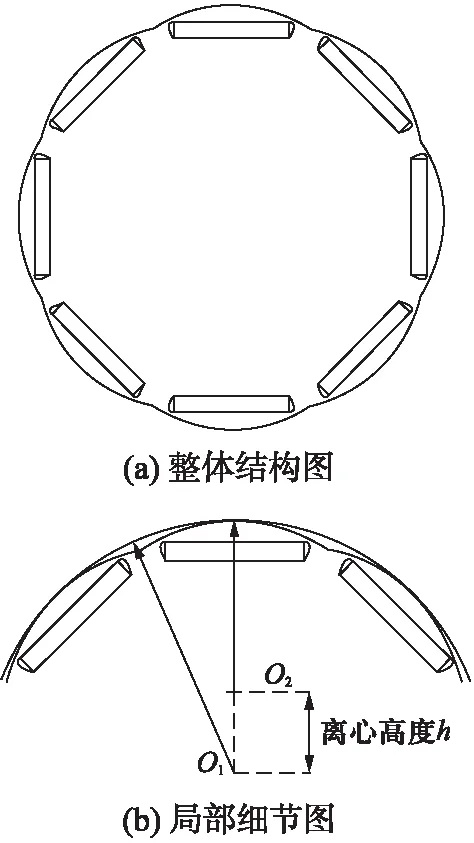

3.1 轉子硅鋼離心結構

圖6 轉子硅鋼離心結構

如圖6所示,O1為電機軸心,O2為轉子每段弧的圓心,離心轉子結構的離心高度h=O2-O1,表示其離心程度。h分別為17.05、24.24mm時的齒槽轉矩與氣隙磁密的THD分別如圖7、圖8所示。

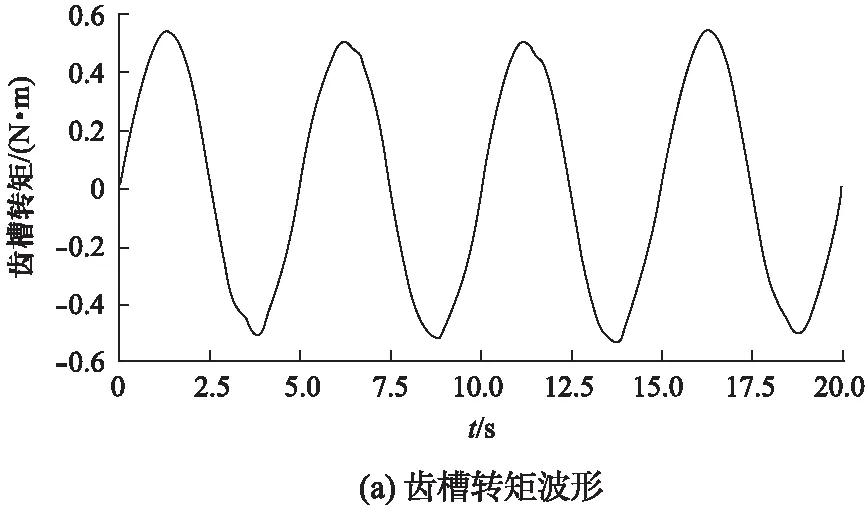

圖7 離心高度為17.05mm時的齒槽轉矩與氣隙磁密的THD

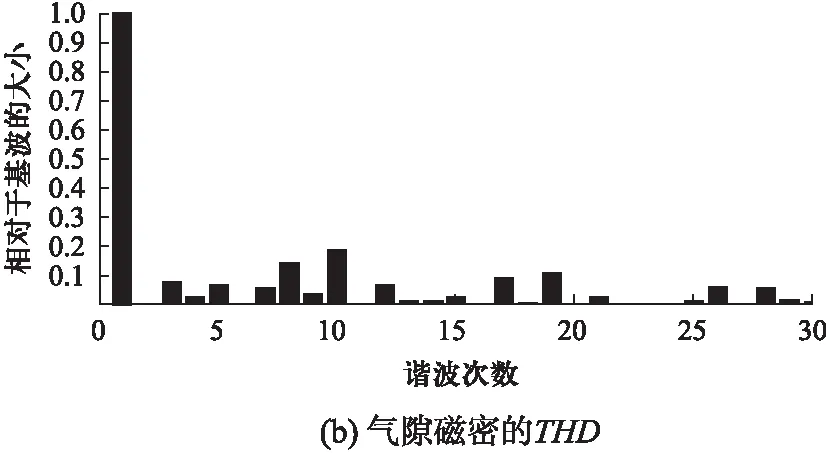

圖8 離心高度為24.24mm時的齒槽轉矩與氣隙磁密的THD

轉子離心結構使電機齒槽轉矩的幅值與原圖相比有了較大削弱。當離心高度h=17.05mm 時,齒槽轉矩的幅值為-0.54~ +0.54N·m,其氣隙磁密的THD為32.99%,9次諧波分量降低到3.98%;當離心高度h=24.24mm時,齒槽轉矩的幅值為-0.25~+0.25N·m,其氣隙磁密的THD為33.45%,9次諧波分量降低到2.86%。比較兩種優化效果,離心高度h=24.24mm時,其9次諧波分量削弱更低,其效果優于離心高度h=17.05mm時。故將轉子結構改為離心結構,有效降低對齒槽轉矩有影響的氣隙磁密的9次諧波分量,可使電機齒槽轉矩的幅值大大降低,且在一定范圍內,離心程度大的效果會更好,但這也不可避免加大了工藝難度。

3.2 優化磁鋼寬度

該優化方案的主要思路: 通過改變磁鋼寬度,改變氣隙磁密,從而削弱對齒槽轉矩有影響的氣隙磁密的9次諧波分量,降低齒槽轉矩。

Optimetrics是Ansoft軟件里可以進行參數化分析的優化引擎,可完成一個或多個組件的設計優化。它可自動執行參數分析、靈敏度分析和項目優化,使優化工作更加方便。

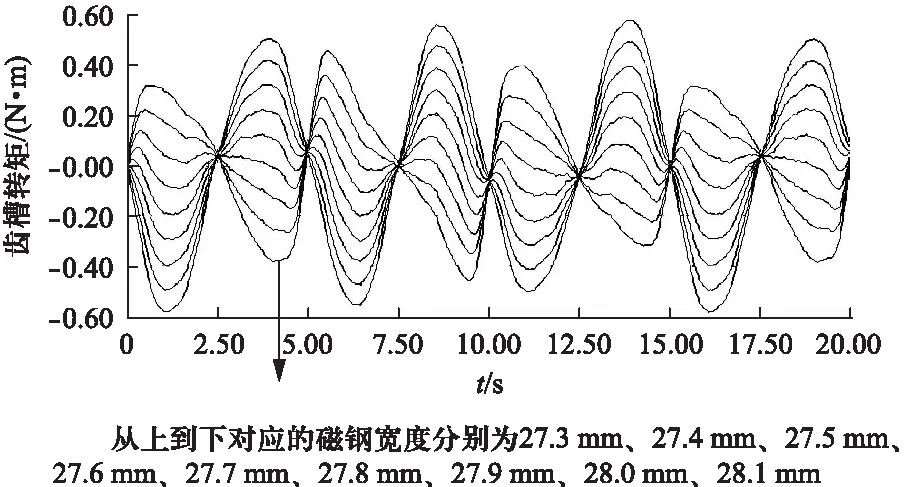

運用Ansoft對磁鋼長度的優化,選取磁鋼長度為變量,從28.1mm以步長0.1mm遞減,優化目標為齒槽轉矩最小,仿真結果如圖9所示。

圖9 磁鋼寬度優化仿真結果

由圖9可得,當磁鋼寬度為27.8mm時,齒槽轉矩最小,峰峰值為-0.2~+0.2N·m。磁鋼寬度由28.1mm以0.1mm為步長減小,減至27.8mm達到齒槽轉矩的最小值,隨后齒槽轉矩的大小又隨著磁鋼寬度的減小而變大。磁鋼寬度為27.8mm時,氣隙磁密的THD如圖10所示。

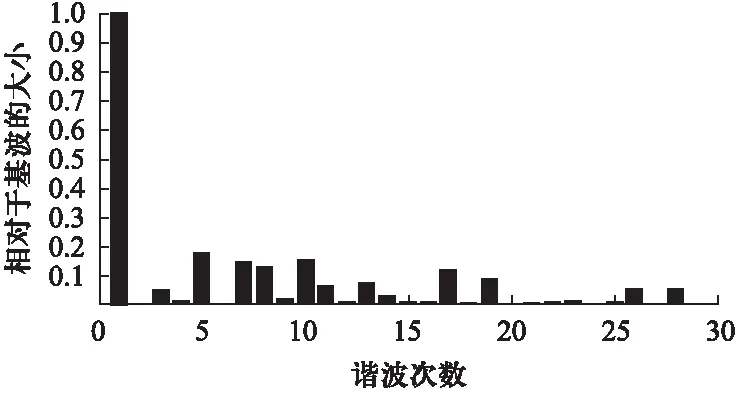

圖10 磁鋼寬度為27.8mm時的氣隙磁密的THD

由圖10可看出,當磁鋼寬度為27.8mm時,其氣隙磁密的THD為37.09%,對齒槽轉矩有影響的氣隙磁密的9次諧波分量降低到2.31%。由仿真結果可知,通過有限元分析軟件,改變磁鋼寬度,結合電機其他特性,可選取較優的磁鋼寬度設計以達到降低齒槽轉矩的目的。

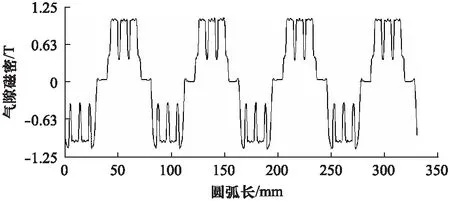

4 試驗驗證

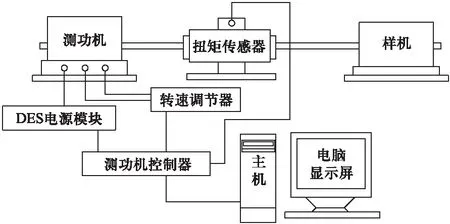

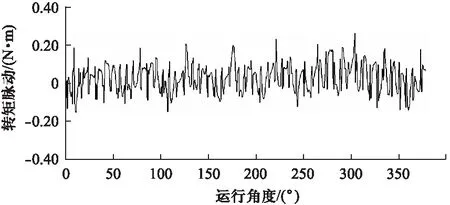

試驗平臺由Magtrol1WB 115系列測功機,傳感器和永磁同步電機(樣機)構成,如圖11所示。控制電機以勻速118r/min運行,通過測功機得出轉矩脈動的波形,如圖12所示。

圖11 試驗平臺

圖12 轉矩脈動波形

由圖12可得,電機以118r/min的速度勻速運轉,轉矩脈動約為0.18N·m,與仿真結果相吻合。試驗表明,上文所述方法能有效地減小電機的齒槽轉矩。

5 結 語

本文通過對內置式永磁電機的齒槽轉矩進行理論分析,利用有限元軟件Ansoft仿真試驗,對轉子離心度和磁鋼寬度進行一系列優化,尋找使齒槽轉矩最小的優化方案。仿真結果及試驗結果證明,本文提出的優化方案較簡單方便,且可大大削弱齒槽轉矩。

【參考文獻】

[1] 楊玉波,王秀和,丁婷婷.一種削弱永磁同步電動機齒槽轉矩的方法[J].電機與控制學報,2008,12(5): 520-523.

[2] GIERAS J F.Analytical approach to cogging torque calculation of PM brushless motors[J]. IEEE Trans on Industry Applications, 2004,40(5): 1310-1316.

[3] ISLAM M S,MIR S,SEBASTIAN T.Issues in reducing the cogging torque of mass-produced perm-anentmagnet brushless D C motor[J].IEEE Trans on Industry Applications, 2004,40(3): 813-820.

[4] 譚建成.降低永磁無刷直流電動機齒槽轉矩的設計措施[J].微電機,2008,41(4): 64-68.

[5] 莫會成.分數槽繞組與永磁無刷電動機[J].微電機,2007,40(11): 39- 42.

[6] 王秀和,丁婷婷,楊玉波.自起動永磁同步電動機齒槽轉矩的研究[J].中國電機工程學報,2005,25(18): 167-170.

[7] 楊玉波,王秀和,丁婷婷.極弧系數組合優化的永磁電機齒槽轉矩削弱方法[J].電機與控制學報,2007,6(24): 133-136.

[8] 冀溥,王秀和,王道涵,等.轉子靜態偏心的表面式永磁電機齒槽轉矩研究[J].中國電機工程學報,2004,24(9): 188-191.

[9] HWANG S, EOM J. Cogging torque and acoustic noise reduction in permanent magnet motors by teeth pairing[J]. IEEE Transactions on Magnetics, 2000,36(5): 3142-3146.

[10] 羅宏浩,廖自力.永磁電機齒槽轉矩的諧波分析與最小化設計[J].電機與控制學報,2010,4(4): 37- 40.