江蘇油田間抽井智能控制生產技術探索

劉從領 狄敏燕 呂永科 袁杰 陳波

(1.江蘇油田工程院;2.中石油勘探開發研究院;3.西南油氣田蜀南氣礦;4.江蘇油田試采一廠)

1 問題的提出

江蘇油田為復雜小斷塊油藏,低滲特低滲油藏超過50%,這些低滲儲層普遍呈現注水困難的現象,隨著開發的深入,對應的油井大多存在供液不足的情況,從而導致轉入間抽的油井逐年增多(圖1),截至2013年9月底,有間抽井115口,開井97口,日產油44.4 t,含水44.5%。另外,有44 口井采用38mm的抽油泵生產。隨著間抽井井數的增多,生產運行中的問題也愈發突出。

圖1 江蘇油田間抽井歷年井數狀況

1.1 間抽井工作制度不合理

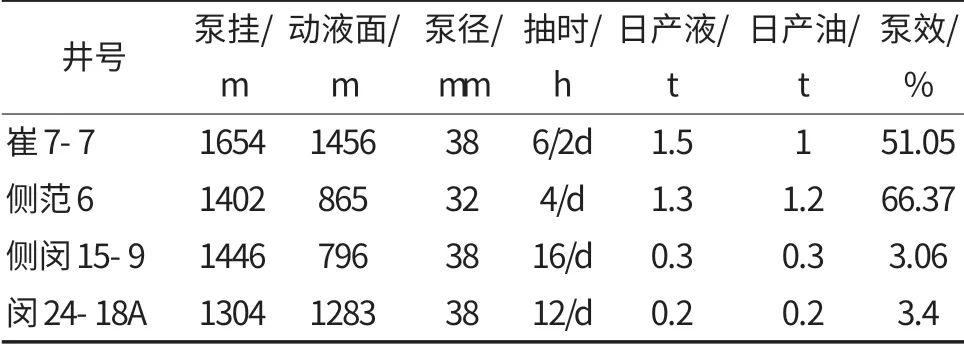

目前,江蘇油田開井的97口間抽井,大都采用統一固定的間抽制度(如每天抽8h停16h或抽12h停12h等)進行生產,其中有59口井的泵效低于30%,27口井的泵效低于10% (表1),說明目前的間抽制度并不合理,也就是間抽井開井的時間過長。如閔24-18A 井每天運轉12h,停機12h,對比表2的生產數據發現,該井實際抽到油的時間在4 h以內,顯然有一半以上的時間是空抽的狀態。同時這種方法需采油技術人員定時現場操作,勞動強度較大。這樣的情況造成平均一天近8h的電能是被白白浪費掉的。按抽油機的功率5~22kW 計算,1天單臺機器所浪費電能達到40~160kW h左右,浪費的電費(按每度電8角)為30~120元(表3)。結果導致了在油田生產中存在著一種“以電換油”的無奈之舉,抽油機所開采的原油,基本上是用同等價值的電能換來的。所以,急需尋找一種更合理的抽油機井間抽制度。

表1 低泵效油井數據統計

表2 部分間抽井生產情況對比

1.2 間抽井工作量大

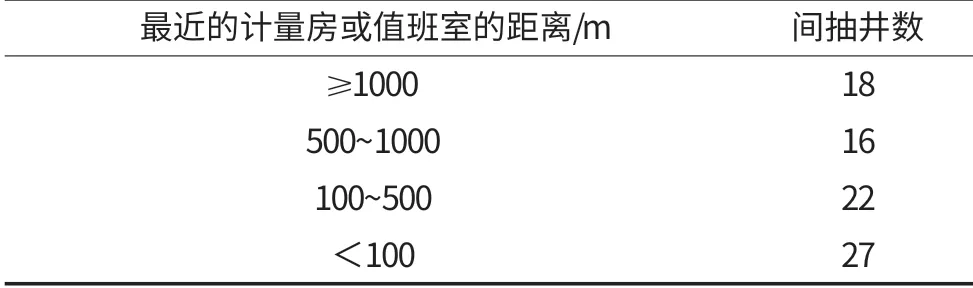

江蘇油田的間抽井都采用人工啟停的方式,一部分間抽井距離最近的計量房或值班室路途較遠(表4),給人工啟停帶來了很大的不便,有的間抽井(如陽3-1)距離最近的計量房或值班點達8 km,每天技術人員要走的路程達32km,1年下來要走11 680km;有的還要坐船過河,增加了工作的危險系數。還有一些單罐拉油點離站點較遠,井場建有值班點,而通常1口井至少配備2名值班人員,隨著用工的難度和成本的增加,目前采油隊急需優化這些偏遠井的生產管理。

表3 間抽井節電情況統計

表4 間抽井離附近值班點的距離

目前采油廠嘗試使用高壓氮氣氣槍測試技術,采用相對穩定的惰性氣體氮氣作為高壓氣源,提供井口測試發聲聲源;高壓氮氣瓶存儲壓力一般在0~12M Pa之間。該技術的優點是取消了聲彈,采用惰性氣體氮氣作為氣源相對安全。但是該技術還有如下缺陷:

1)現場應用反映部分井測量誤差大;

2)這種高壓氮氣瓶的存儲壓力高達12M Pa,氣瓶接口等連接部件仍然存在安全隱患;

3)現場攜帶氮氣瓶不方便;

4)采油廠沒有專門氮氣源,氮氣使用完以后重新充氣相對不方便。

表5 真177井月度數據表

1.3 現場動液面測試問題不斷

江蘇油田現場的動液面測試大多由采油隊試井工定期測量動液面,通過手動放炮測得動液面數據。該方法主要問題是:

1)需工作人員背著回聲測試儀逐井測試,2-3人才能完成測試工作,每口井每個月需要測試液面1次或2次,有時為了得到一個準確液面數據要重復測試多次,每個小組每天測試20井次以上,測試工作量特別大。工作人員無論嚴寒還是酷暑都在野外開展測試工作,特別辛苦。

2)由于測試方法落后,時常出現液面未測出的情況(表5),往往認為準確的液面數據實際上并不準確,延誤了或誤調了生產參數。

3)如果在間抽井啟停前后分別測得動液面的數據,有利于準確把握油井的供液能力,從而制定更好的間抽工作制度,但這樣會成倍增加工作量與交通成本。

4)火藥爆炸回聲測示方法危險性大,炸藥使用還受到國家對炸藥銷售使用規定的嚴格限制,購買炸藥渠道也不暢通,嚴重制約著油井液面的測試工作。

2 智能間抽控制系統

在大力推廣油田管理和控制自動化的今天,間抽油井的智能化自動化控制也顯得較為迫切,尤其是油井的開采已進入中后期,間抽井的增加,問題也日益突出,采用智能間抽開采作業制度,減輕人員工作量,及時響應井下的液面變化來控制抽油機開關,目前,大慶的葡萄花油田有9井次的應用,青海油田也有5口井的應用,長慶、吉林等油田都有應用[1-3],現場實際表明,在確保油井產液量基本穩定的前提下,根據油井動液面即沉沒度的大小,油井實施智能間抽,大幅度減少無功損耗,油井泵效及系統效率有了明顯提高,實現了油井生產的優化運行,節能效果顯著。

2.1 智能間抽控制系統工作原理

智能間抽控制技術,即現場測得動液面的數據后,通過數據信息的無線傳輸系統,將連續的動液面數據和電流信號送至微處理器,計算機將所采集到的動液面數據,與設定的沉沒度精心對比后,給現場的控制部分發出指令,控制抽油機的啟停(見圖2)。同時記錄開機停機時間,就這樣不斷的根據實時采集的數據,結合井下液面的變化規律進行數據分析,完成抽油機的采油時間和間歇時間的優化計算與選擇,控制抽油機的啟停使其保持在最佳間抽狀態。

2.2 動液面在線式檢測

目前,動液面的監測方式主要有:下壓力傳感器測試、放空炮彈測試法、氣動聲源測試。由于壓力傳感器測試和放空炮彈方式存在操作不方便、缺乏安全性和可靠性等問題,不適合用作動液面在線監測[4-6]。綜合各種因素,考慮采用氣動聲源的液面在線監測技術。

圖2 智能間抽控制系統示意圖

油井液位深度檢測基本原理是聲納系統的回聲定位法:井口氣爆發聲裝置一旦收到指令或到達設定時間,系統即按設定的參數啟動電磁閥或微型氣泵向套管內(或外)放氣產生次聲波作為測量次聲源,該裝置次聲源的產生是利用套管內外壓差,對油井套管內或外放氣產生。對內或對外放氣由2個電磁閥控制,同時針對無套壓油井,使用一微型氣泵作為內爆聲源,微型氣泵以空氣作為氣源,與電磁閥和主控制板一起安裝在井口[7]。

2.3 可行性分析

智能間抽控制系統改變以往間抽制度,應用超低頻寬聲帶次聲波聲納技術,實現在線式動液面監測控制,相當于給間開井的抽油機安裝了一雙眼睛,時時刻刻監視油井的動液面位置,達到了油井有油就自動抽取,沒油時就自動停機。根據抽油機的上下行程電流變化準確地描繪出抽油機的加、卸載過程,并結合井下液面變化規律和新型供排關系理論,進行自學習,自動優化抽油機的最佳間抽工作時間,達到在保證產量的前提下,降低能耗,提高工作效率的目的,實現科學的智能化管理,方便技術人員對抽油機最新動態的準確分析,可以減輕工人的勞動強度,延長油井免修期,提高油田尤其是低產區塊的綜合管理水平。這種智能量化控制技術,將大大提高間開井的生產效率,降低人工勞動強度與運行成本,是采油廠實現降本增效的一項科學又有效的技術和裝備。

3 結論與建議

1)江蘇油田的間抽井大多存在泵效低、抽時偏長、工作量大的問題。現場的動液面測試,下雨天無法開展,還存在測量精度差、有時液面測不出等問題,急需尋找更為合理的間抽井生產制度與液面測試技術。

2)智能間抽控制系統的間抽停機時間通過動液面高度而定,可降低生產管理難度,減輕崗位工人的勞動強度,縮短抽油機的運行時間,提高泵效,防止空抽現象,同時能延長抽油泵的檢泵周期,減少維護費用。

3)隨著用工難度和成本的增加,對于邊遠的間抽井,可以嘗試智能控制間抽生產技術。對于泵效較低,同時離值班室較近的間抽井,嘗試延長其間抽停井周期或尋找更合理的間抽制度。

4)目前有44口間抽井的抽油泵泵徑為38mm,工作參數偏大。需要一方面優化注水開發工藝補充地層能量,另一方面通過優化工作參數達到供排協調。

[1]朱立志.智能間抽裝置應用及效果分析[J].化學工程與裝備,2013(2):47-50.

[2]王華,鐘富萍,劉全等.智能間抽在青海油田的試驗應用[J].石油石化節能,2012,2(2):1-2.

[3]薛國鋒,王立杰,屈艷飛,等.新型實時智能間抽控制儀研究與應用[J].特種油氣藏,2009(1):103-105.

[4]閆成玉.抽油機井智能間抽控制裝置[J].油氣田地面工程,2010,29(7):58-59.

[5]喬森.間歇采油的智能控制系統[J].油氣田地面工程,2009,28(4):49-50.

[6]高升,張力,張凱.抽油機智能間抽節能控制系統研究[J].機械與電子,2012,16:46-50.

[7]萬曉鳳,易其軍,雷繼棠等.動液面遠程自動連續測量裝置實現[J].工程設計學報,2013,3:260-263.