電石渣/白泥-石膏法的工藝優化研究

朱敬宏 ,孫麗杰 ,張增利 ,李海濤 .2,夏純潔 .2

(1.浙江天藍環保技術股份有限公司,浙江 杭州 311202;2.浙江省工業鍋爐爐窯煙氣污染控制工程技術研究中心,浙江 杭州 311202;3.新疆天業集團自備電廠,新疆 石河子 832000)

電石渣的主要成分為氫氧化鈣,白泥主要成分為碳酸鈣和生產過程中帶入的強堿[1],以電石渣/白泥作為脫硫劑的工藝最早出現在上世紀90年代,經過二十多年的發展,工藝技術日漸成熟,這兩種工業廢棄物的活性都大大強于石灰石,在煙氣脫硫領域有優勢,可以在相同液氣比的工況下獲得更高的脫硫效率,符合目前越來越嚴格的二氧化硫排放控制標準。但電石渣/白泥作為一種大宗工業固體廢棄物,其品質得不到保證,受到生產、運輸、貯存等多個環節的影響。

大量工程實踐表明,電石渣/白泥中含有大顆粒雜質,如碳粒、硅鐵;還原性物質,如硫[2]、磷等,導致COD含量較高;氯離子含量遠大于石灰石/石灰等鈣基脫硫劑;并含有黑色物質等。這些物質造成了在電石渣/白泥-石膏法運行過程中出現磨損、堵塞、腐蝕、氧化和脫水困難等問題,給脫硫系統的長期穩定運行帶來諸多隱患。需要對脫硫系統的部分環節進行合理的優化與改良,以適應電石渣/白泥的應用,保障脫硫系統長期穩定運行。

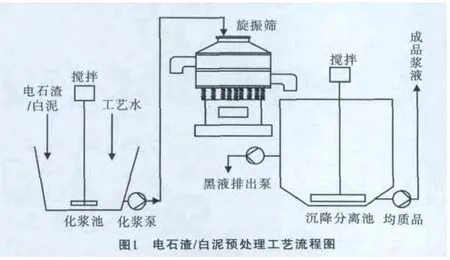

1 脫硫劑預處理系統

在電石渣/白泥-石膏法應用在煙氣脫硫領域之前,這些廢棄物一般都采取填埋、堆放處理,與工業、生活垃圾混成一堆。現今,電石渣/白泥作為一種資源,陳年渣料也被挖出來使用,一是應用在煙氣脫硫系統上節省運行費用,二是騰出了場地,三是避免廢料常年堆積,對土地、環境造成的二次污染[3]。但是,即使是新鮮生產的電石渣/白泥的品質也不能與成品石灰石/石灰粉相比,何況是顆粒物大、雜質多的陳年舊渣料,直接使用傳統的石灰石-石膏法脫硫工藝的處理流程應用在脫硫系統上會造成設備的磨損、堵塞,嚴重影響系統的正常運行;電石渣白泥中帶有的黑色雜質在脫硫系統中不斷累積會出現脫硫效率下降、石膏脫水困難等弊端;較大的粒徑導致脫硫劑溶出速率低,鈣硫比增大,反應過程中易被包裹,系統氧化效率低、石膏品質低。

1.1 篩分

電石渣/白泥中對脫硫系統存在危害的難溶性大顆粒雜質主要為碳、硅鐵、二氧化硅及混雜其間的其他大顆粒等,分析表明,這些雜質主要為100目的篩余物。通過分析比較常用篩分設備,優選了旋振篩用于渣漿篩分,研究表明電石渣漿液濃度、漿液處理量及篩網目數對篩分效果具有重要影響。根據雜質粒徑分布特點,結合工程實際需求,優化了篩分參數,達到了較好的篩分效果、保證長時間的穩定運行,篩網壽命達3 000 h以上。

1.2 分離黑色雜質

通過旋振篩等過濾設備,將渣漿中100目以上的粒徑雜質分離出去后,還需要對通過100目篩網后的渣漿進行提純,去除渣漿中的黑色物質,采用低速攪拌分離渣漿中的黑色物質與渣漿,將密度較小、懸浮態的黑色物質從上層排出,與渣漿分離。

1.3 研磨破碎

眾所周知,濕法脫硫系統對于脫硫劑粒徑的標準要求為小于325目,最低要求為小于250目,針對球磨機等傳統顆粒細化設備投資維護成本高、占地面積大及能耗高的缺點,根據電石渣/白泥顆粒物特點,開發采用了高效節能的電石渣顆粒物均質細化技術。均質器占地面積小、投資維護成本低、能耗僅為相同工況下球磨機的20%左右,可將電石渣漿液中顆粒物250目過篩率由小于30%提高至90%以上,實現了電石渣顆粒物節能高效細化。

綜合各項電石渣/白泥預處理手段研究結果可見,渣漿經過旋振篩等過濾設備初步分離去除100目以上顆粒雜質后,進入沉降分離流程,去除其中黑色物質后的渣漿通過均質器研磨破碎至成品脫硫劑漿液池,至此,可制成品質合格、有利于脫硫系統高效長期穩定運行的成品脫硫劑漿液,工藝流程圖見圖1。

最終成品脫硫劑漿液中顆粒物粒徑250目通過率大于90%,黑色物質去除率為85%,有效脫硫成分相對原始電石渣/白泥提高10%,滿足脫硫系統的化學反應需求。電石渣預處理系統在山東某自備電廠1×410 t/h鍋爐及新疆某自備電廠4×135 MW+2×300 MW機組配套的鍋爐煙氣脫硫系統中均有應用,而白泥-石膏法預處理系統在福建某造紙企業自備電廠1×150 t/h、2×130 t/h鍋爐煙氣脫硫系統中也有應用,經過4年的連續運行,實際使用效果良好。

2 外置塔釜氧化系統

2.1 影響氧化的主要機理

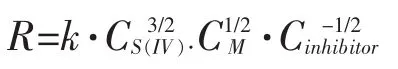

電石渣/白泥中仍然含有還原性物質,如硫、磷、殘余電石等,抑制脫硫系統的氧化,導致脫硫漿液中的亞硫酸鈣、亞硫酸氫鈣氧化啟動時間推遲、氧化速率降低,提高了對氧化環境的要求。大量的實驗研究及工程試驗結果表明,亞硫酸鈣的氧化速率主要取決于亞硫酸鈣的濃度、漿液體系的pH值、催化劑的濃度及抑制劑的濃度。亞硫酸鈣的氧化速率見下列公式[4]:

式中:R—氧化速率;

K—反應速率常數;

CS(IV)—亞硫酸根離子的濃度;

CM—催化劑的濃度;

Cinhibitor—抑制劑的濃度。

其中,CS(IV)與漿液的 pH 值有關,pH 值越低,溶解的亞硫酸鈣就越多,CS(IV)就越大。

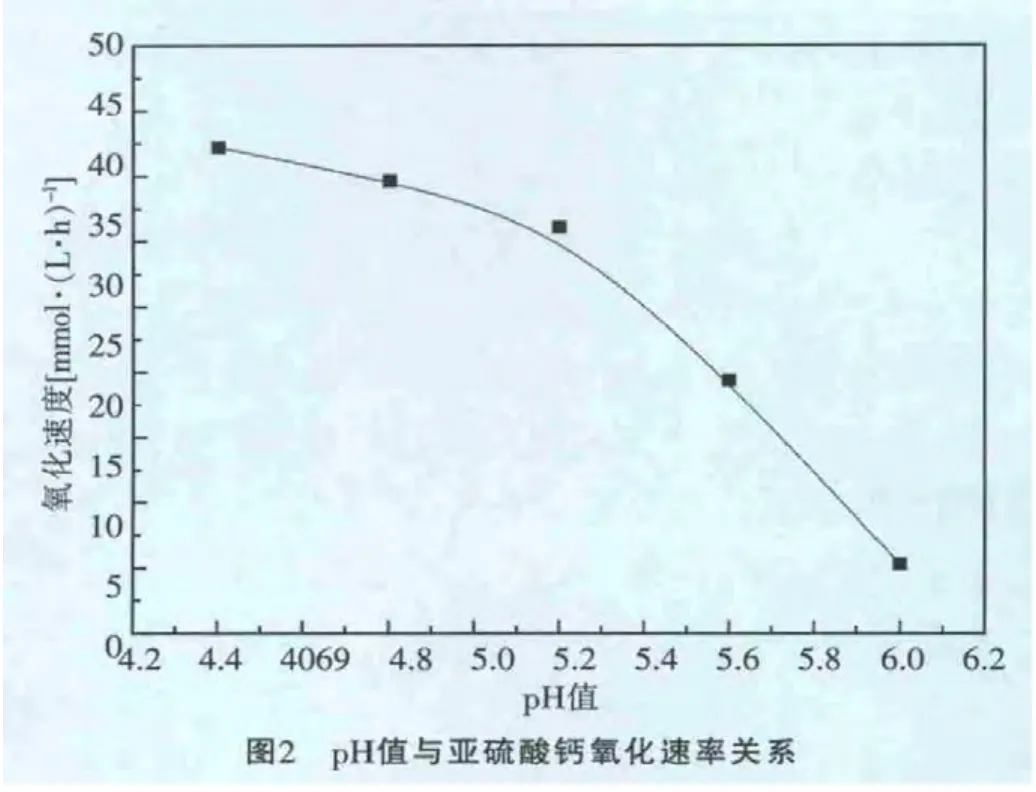

從上式中可以看出,擬提高亞硫酸鈣的氧化速率,則必須降低pH值。降低pH值一方面,提高了系統中的亞硫酸根離子濃度;另一方面,有利于脫硫劑和煙氣夾帶的飛灰中的金屬離子溶出[5],提高催化劑的濃度,從而提高氧化速率。通過實驗驗證亞硫酸鈣氧化速率隨pH值的變化曲線見圖2。

降低pH值既有利于消除還原性物質對亞硫酸鈣氧化的抑制作用,同時在某種程度上可以提升氧化速率,減少漿液停留時間,可將氧化系統塔罐及配套設備設計的更小,提高氧化漿液的密度可提升氧化系統的處理效率。以pH值5.6為基準,pH值降低至5.2時,氧化速率提高40%,氧化系統配置的塔罐、設備的容積降低28.6%;pH值降低至4.8時,氧化速率提高60%,氧化系統配置的塔罐、設備的容積降低37.5%。

2.2 外置氧化塔氧化

脫硫系統運行過程中首先要保證的是脫硫效率,而脫硫效率的提升依賴循環漿液量和循環漿液的pH值,這與氧化環境所需求的pH值是相矛盾的。為提高氧化系統的氧化速率、降低氧化系統投資運行成本,采用外置氧化的手段是符合現狀需求的,將脫硫循環液與需進行氧化的漿液分開,分別控制二者的pH值,使漿液體系互不干擾,吸收塔中維持較高pH值以達到要求的脫硫效率,將氧化塔中pH值控制在低水平以保證氧化順利進行,確保脫硫石膏的品質。具體的實施方式有2種。

(1)采取塔外酸化氧化的工藝路線。將吸收塔塔釜漿液轉移至外置氧化塔,在氧化塔中通入部分原始煙氣,經過氧化塔吸收二氧化硫后的煙氣再次進入吸收塔,可減輕吸收塔的工作負荷,同時可以降低氧化塔內漿液的pH值,保證氧化塔內漿液氧化順利進行。

(2)收集吸收塔噴淋漿液。在吸收塔噴淋漿液將要到達塔釜與塔釜內循環液混合前,將噴淋液收集引流至外置氧化塔,由于該漿液pH值低于吸收塔塔釜內循環液pH值,有利于消除還原性物質對氧化的抑制作用。

在氧化塔內部氧化空氣的布置方式上,采用CFD模擬計算氧化裝置的內部氣液流場,優化氧化風管及攪拌器位置參數,以FLUENT為求解軟件,利用Gambit生成了含有大量網格的氧化裝置三維模型,通過改進數學模型,用雙方程RNG K-ε湍流模型、歐拉多相流模型等,對外置氧化塔內氣液運動進行仿真研究。經過精確的運算,得出氧化裝置內部氣液兩相流場分布和運動規律,包括液相體積分布及氣含率等。經過模擬計算,得到了最優化的結構參數,同時設計相關試驗,研究不同結構參數下的亞硫酸鹽氧化性能,驗證CFD模擬計算的準確性。達到了氧化裝置相關結構參數的最優設計。

吸收塔的pH值根據脫硫效率的要求控制在較高水平,而在氧化塔內,pH值控制在5.0以下,以利于殘留的氫氧化鈣溶出,提高脫硫吸收劑的利用率;從理論上可實現Ca/S=1。外置氧化塔可進行持續的氧化、結晶反應,使CaSO4·2H2O晶體顆粒更大,有利于后續工藝中脫水處理,提高副產石膏的品質。相比在吸收塔內直接進行氧化,避免了吸收塔內氧化時循環泵與石膏的相互磨損造成對石膏晶體生長的抑制與設備壽命的縮短。外置氧化塔工藝在新疆某自備電廠4×135 MW+2×300 MW機組配套的鍋爐煙氣脫硫系統中均有應用[6],脫硫效率達到95%以上,石膏純度達到97%。

3 出渣提純系統

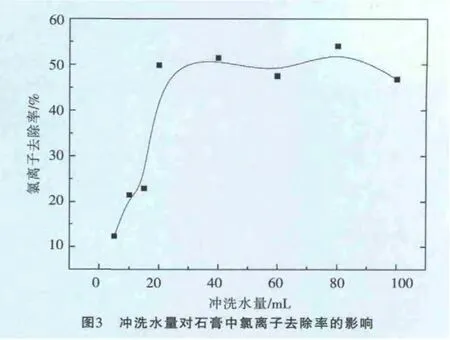

電石渣/白泥中氯離子含量較高,造成副產物石膏中氯離子含量超標,在副產物再利用領域受到一定的限制。采用沖洗水對石膏濾餅進行沖洗可降低副產物中的氯離子含量,沖洗水量對石膏中氯離子去除率的影響如圖3所示。圖3中可見,當沖洗水量≤20 mL時,石膏濾餅中氯離子去除率隨沖洗水量的增加而增大;當沖洗水量>20 mL時,增加沖洗水量對石膏濾餅中氯離子去除率影響很小;當沖洗水量為20mL時,石膏濾餅中氯離子去除率為42.8%。

電石渣/白泥生產過程中的黑液與渣料混合壓濾,使得脫硫劑中夾雜有部分此類黑色物質,并在脫硫系統長期運行時不斷累積,影響脫硫效率,通過前期的預處理工藝及脫硫廢水定期排放可解決。但在脫硫石膏壓濾過程中,黑色物質由于其較小的密度會漂浮在成品石膏漿液上層,在進入帶式真空過濾機上時,黑色物質覆蓋在石膏表面形成一層致密的氣密層,影響石膏濾餅的透氣性能,成品石膏含水率因此上升10%。

在電石渣/白泥-石膏法脫硫系統實際運行過程中,需要分離成品石膏漿液中的黑色物質,通過旋流器等分離設備將黑色物質通過溢流液排出,同時對帶式過濾機石膏抽濾層進行相應處理以破壞黑色物質形成的氣密層,可保證石膏含水率達到工藝要求。新疆某自備電廠4×135 MW+2×300 MW機組配套的鍋爐煙氣脫硫系統中應用了分離提純系統,產出的副產物石膏含水率最高為11.5%,多數情況為8.0%~10.5%,經過烘干系統再處理可達到3%以下[7],而石膏中氯離子含量保持在0.1%以下。

4 脫硫廢水處理系統

電石渣/白泥中COD、氯離子、重金屬含量遠大于成品石灰石/石灰,采用傳統的石灰石-石膏法的廢水處理技術易造成尾部脫硫廢水排放不達標,而脫硫系統配套的廢水處理系統是附屬系統,其投資及運行成本必須要控制在合理范圍之內。對于重金屬離子的去除,添加有機硫、PAC、PAM等藥劑可達到一級水質排放標準;而電石渣/白泥-石膏法脫硫廢水的COD達到了300 mg/L以上,是石灰石-石膏法脫硫廢水的二倍。采用強制氧化劑如次鈉等對廢水進行處理,其處理效率可達到80%以上,處理后的廢水COD降低至100 mg/L以下,達到《GB 8978-1996污水綜合排放標準》一級排放標準。新疆某自備電廠4×135 MW+2×300 MW機組配套的鍋爐煙氣脫硫系統配套的脫硫廢水處理系統,其脫硫廢水原水COD含量為320 mg/L,處理后的COD達到了80 mg/L以下,其余指標也均達到水質一級排放標準。

5 結語

通過以上手段實施電石渣/白泥-石膏法脫硫工程,在脫硫液氣比、脫硫效率方面相對石灰石-石膏法更具有優勢,不僅節約建設成本,運行成本也能節省30%~60%。大量的工程實施例表明,使用電石渣/白泥脫硫,副產物完全能夠達到95%的石膏純度,含水率達到10%以內,可以應用在水泥生產及石膏板生產領域。

電石渣/白泥-石膏法脫硫工藝應用前景廣闊,并且適用于石灰石-石膏法的改造。無論是新建工程項目還是改造項目,必須根據實際情況做好脫硫劑的預處理、塔外氧化、黑色物質的去除和廢水處理的設計。

[1]廖永進,王雨嘉,方健.白泥作為濕法脫硫系統脫硫劑的可行性研究.中國電機工程學報,2009,29:161-163.

[2]易志剛,付永勝.電石渣漿上清液S2-去除試驗研究.工業用水與廢水,2008,39(4):47-49.

[3]嚴新榮.濕法煙氣脫硫系統采用電石渣脫硫劑的技術分析.華電技術,2011,33(9):81-84.

[4]MO Jian-song, WU Zhong-biao, CHENG Chang-jie, et al.Oxidation inhibition of sulfite in dual alkali FGD system.Journal of Environmental Sciences, 2007, 19(2):226-231.

[5]余世清,吳忠標.飛灰及其混合脫硫劑漿液脫硫特性的實驗研究.環境污染與防治,2002,24(6):335-338.

[6]張 磊,張增利,陳財來.電石渣-石膏法煙氣脫硫工藝的運行總結.中國氯堿,2010,(9):38-40.

[7]王新紅.電石渣濕法煙氣脫硫石膏的處理及利用[J].石河子科技,2009,(6):47-48.