基于流固耦合的風電機組預應力模態分析

張文文,薛惠芳

(南京工業大學,江蘇 南京 211800)

0 引言

風能作為綠色環保能源,是一種普遍的、可再生的潔凈能源。在能源危機日益沉重的今天已越來越受到人們的重視。風力發電機通過風輪槳葉汲取風能,轉化為電能,在此過程中風力發電機組受到多種載荷的共同作用。隨著我國風力發電的廣泛使用,風力發電機朝著大型化方向發展,為了更好地發展我國的風力發電行業,風力機組的設計問題日益突出。大型水平軸風力發電機組頂端都安裝有較大質量的機艙和風輪,在運行過程中因其頂端位移(擾度)過大,容易引起機組強烈共振[1]。在以往的風機模態分析時,往往只考慮靜態條件下的模態,但是在真實狀況下葉輪是運動的,離心力和氣動載荷的影響會使葉輪產生拉伸變形,并且在自然風的作用下,風速、風向和風壓會對風機產生動載荷,這些載荷是動態隨機的,因此模態有可能與靜止狀況有很大不同。所以需要考慮風機流固耦合作用對塔架的模態分析影響[2],從而判斷風機固有頻率是否會與葉輪旋轉頻率重合,或者是否避開了葉輪旋轉激勵頻率的一定范圍。

1 預應力模態分析理論基礎

承受不變載荷產生應力作用下的結構可能會影響固有頻率,尤其是對于那些在某一個或兩個尺度上很薄的結構,因此在某些情況下執行模態分析是可能需要考慮預應力的影響。

進行預應力模態分析時首先需要進行靜力結構分析,計算公式為:

[K]{x}={F}

得出的應力剛度矩陣用于計算結構分析([σ0]→[S]),這樣原來的模態分析方程即可修改為:

上式即為存在預應力的模態分析公式。執行預應力模態分析(即帶有預應力的自由振動分析)過程與進行標準的自由振動分析過程是基本相同的,但要注意必須通過施加載荷(結構或熱載荷)的方式來確定結構的最初應力狀態[3]。

2 風電機組模型及計算參數

2.1 計算模型

基于以上預應力模態分析原理,采用ANSYS Workbench針對某大型風力發電機組進行模態分析。在對風電機組進行預應力模態的有限元分析前,對其進行了一些簡化處理,風機幾何模型簡化的原則是在保證計算精度的前提下,對一些與所研究風機強度、自振特性、穩定性沒有重要作用或者承受載荷情況并不關鍵的部件作簡化,這樣既減輕了建模的工作量,又不會影響分析結果的精確性。簡化后固體風機有限元模型如圖1所示。

圖1 簡化固體風機裝配體模型

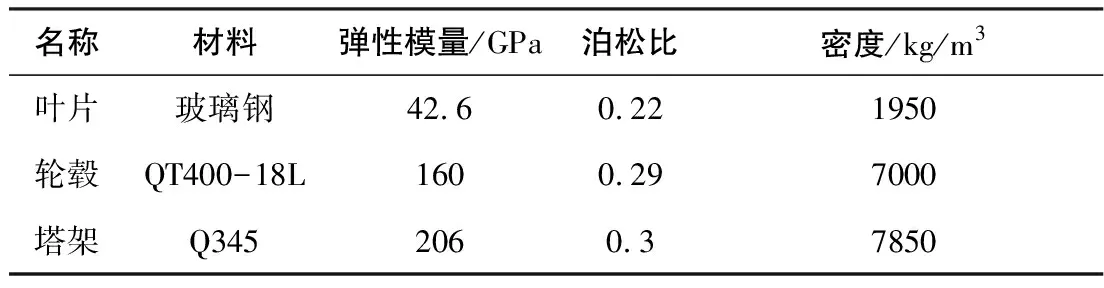

2.2 技術參數

風力發電機組幾何參數:風力機塔筒為變截面的筒型結構,塔筒總高76.602m,塔底與塔頂直徑分別為3.25m和2.16m。塔架共三段,自頂而下第一段高31.752m,第二段高30.450m,第三段高14.400m。沿高度方向塔筒壁厚是變化的,最頂端厚度為18mm,最底端厚度為54mm。葉輪質量(含輪轂)為53t,機艙為24.2t,塔架為160t。風力機組的切入風速為3m/s,額定風速為11.8m/s,切出風速為25m/s,葉輪直徑為70m,額定轉速為14rpm,轉速范圍為9~19rpm。風力發電機組中的關鍵部位葉輪和塔架是分析重點,其選用材料屬性如表1所示。

表1 材料列表

3 塔架流固耦合作用下的預應力模態分析

風機模態分析中的預應力來自風機流固耦合作用下對風機機身產生的應力,因此為了模擬真實運動中風機流固耦合作用下機身的應力分布,先要對模型進行CFD(計算流體力學)分析。

CFD分析是對風機周圍三維流場的控制方程用計算數學的算法將其離散到一系列網格節點上求其離散的數值解的一種方法。為考慮風機流固耦合作用的影響,在建模時需創建兩個域:一個是葉輪旋轉范圍的旋轉域,另一個是風力機組所處空氣流場的靜止域。計算時參數選擇為:靜止域材料Air at 25C,參考壓力101 325 Pa,旋轉域材料Air at 25C,參考壓力101 325 Pa,旋轉角速度為風輪的額定轉速14rpm。計算時風機正面端口為進風口,進風口空氣流速為額定風速11.8m/s,風機背面端口為出風口,邊界條件設為壓力出口差壓為0,靜止域內側為對稱邊界,其他各面均設為壁面邊界。風機周圍三維流場邊界條件設置如圖2所示。進行風機外流場CFD分析,計算結束后可以分別查看靜止域和旋轉域中流場的速度分布,以及流場速度在各面的壓力分布[4]。

圖2 風機流場邊界條件設置圖

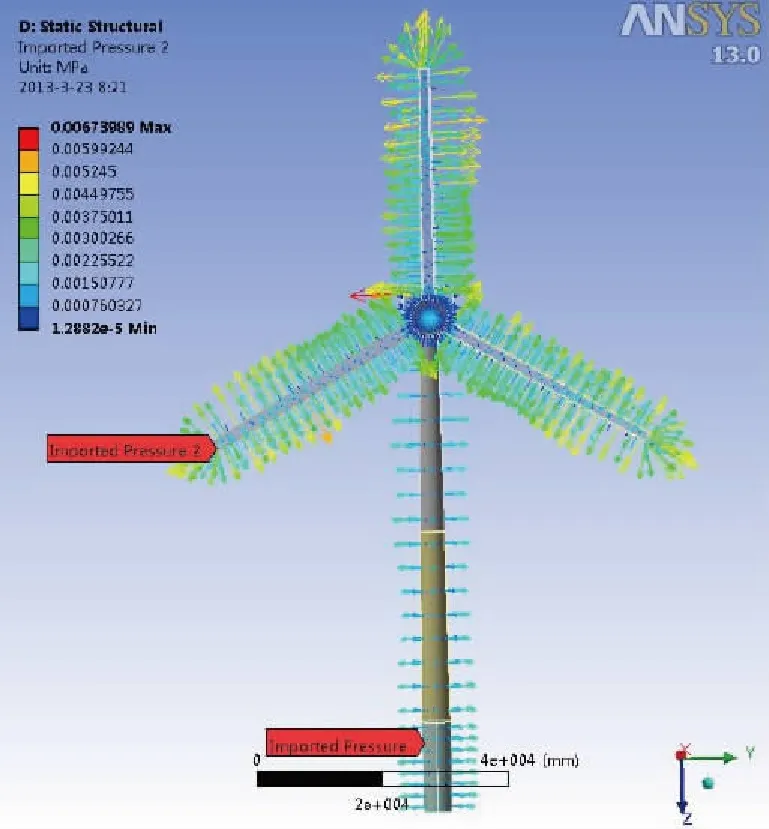

圖3 作用于風機上的流體壓力載荷

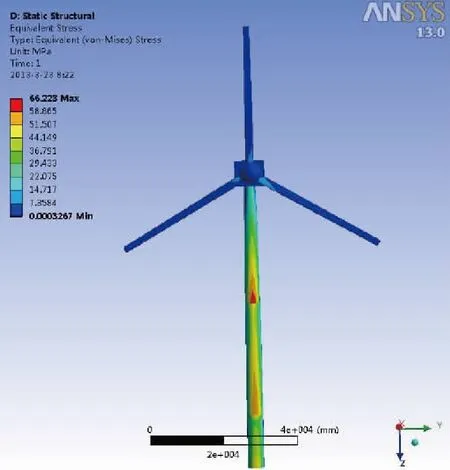

圖4 流體壓力載荷作用下的風機應力結果

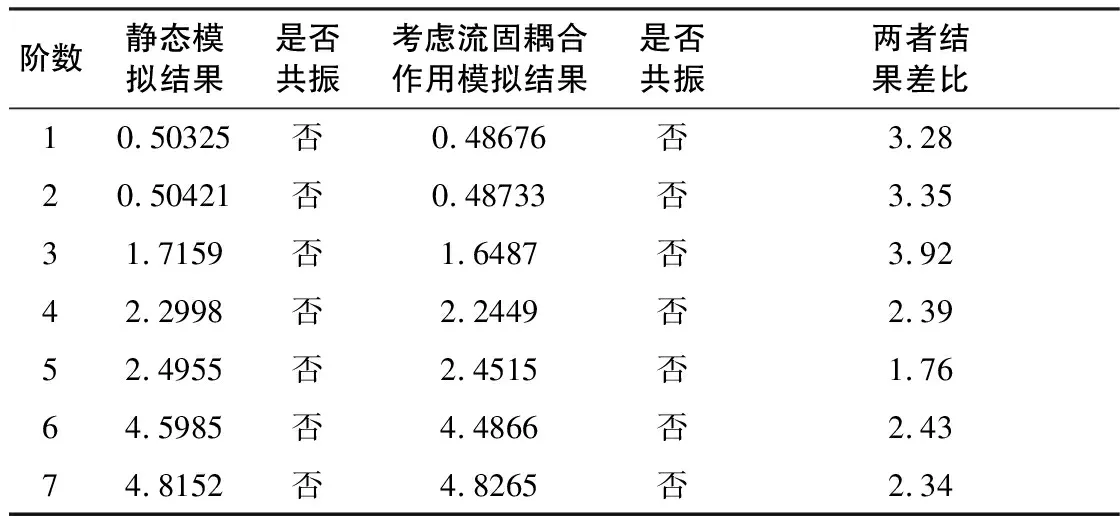

進行預應力模態分析前必須先進行結構靜力分析,將CFD分析所得的壓力分布值作為載荷加載到風機機身上進行靜力分析。作用于風電機組上的壓力載荷如圖3所示,結構靜力分析后的應力圖如圖4所示。在結構靜力分析所得應力的基礎上,對風機進行預應力模態分析。由于低頻率振動比高頻率振動危險,模態分析中前幾階振動對結構的動力影響大,因此只選取前7階模態振型進行分析。塔架前7階固有頻率數據見表2,前四階塔架振型如圖5所示。

表2 模態分析結果匯總

圖5 前4階預應力狀態下風力機的流固耦合模態分析

4 結果分析

判斷一個系統是否穩定,就是看該系統的固有頻率是否與外界激勵的頻率耦合而發生振動。本文研究的風力發電機組葉輪的工作頻率為0.233Hz,因為風輪有三支葉片,并且每支葉片旋轉到底端時都對塔架進行一次激勵,因此,在風力發電機的設計中就要使系統的低階固有頻率避開風輪旋轉頻率的1倍頻率和3倍頻率一定范圍,工程上一般要求在±10%左右[5]。塔架的第一階固有頻率最小,與風輪的工作頻率之間的相對差為108.6%,與風輪3倍的工作頻率之間的相對差是-30.5%,其余任意階次塔架固有頻率與風輪的工作頻率都滿足要求,所以塔架與風輪不會發生共振,因此塔架設計是安全合理的。

對照兩次模態分析的前7階結果,可以清楚地看到,流固耦合效應能降低風力機組的固有頻率。這說明在外在流場的作用下,風機動力學特性發生了改變,產生了較為明顯的預應力效應。考慮到模態頻率和振型的改變不大(不超過4%),可以認為這種變化是由流固耦合作用而導致的[6]。基于上述模擬可推斷:對于大型風機,其葉片更加細長,塔筒高度更高,所處環境風速風向變化更復雜,流固耦合效應會相對加劇,其模態改變程度將會更大。因此在生產設計中,應該予以考慮流固耦合作用對固有頻率和振型的影響,從而避免共振而產生激振力,導致風電機組的破壞。

[1] 劉勇.基于有限元法的風力發電機塔架模態分析[J].裝備制造技術,2011,3:41-43.

[2] 王朝勝,黃東勝,鄒富順,等.風力機塔架模態分析及應用[J].電力學報,2009,24(6):19-21.

[3] 凌桂龍,丁金濱,溫正.ANSYS Workbench13.0從入門到精通[M].北京:清華大學出版社,2012.

[4] 謝遠森,李意民,周忠寧,等.旋轉預應力條件下的葉片流固耦合模態分析[J].噪聲與振動控制,2009, (4):34-37.

[5] 湯煒梁,袁奇.大型風力機塔筒三維有限元分析[J].電力技術,2010,19(10):58-64.

[6] 楊吉新,張可,黨慧慧 .基于ANSYS的流固耦合動力分析[J].船海工程,2008,12(6):86-89.