壓力容器主螺栓孔螺紋銑削裝置研制

黃新東 湛 卉 洪 龍 黃 輝 任 荷

(中國核動力研究設計院 核反應堆系統設計技術重點實驗室,四川 成都610041)

0 引言

在反應堆換料檢修期間,壓力容器法蘭面的主螺栓孔可能存在各種缺陷,甚至會出現螺紋大面積塌陷等非常嚴重的缺陷,此類缺陷會導致主螺栓無法擰入螺栓孔內,影響反應堆扣蓋。壓力容器主螺栓孔螺紋銑削裝置(以下簡稱銑削裝置)可用來去除主螺栓孔內螺紋大面積塌陷等非常嚴重的缺陷。

1 國內外已有設備情況

國內外已有同類產品均采用大致相同的結構,即利用壓力容器上待修螺孔的兩鄰孔光段安裝和固定整個機座,通過一段螺栓與待修螺孔的完好螺紋嚙合,從而將螺孔軸線傳遞到該段螺栓上,再通過與該段螺栓的光軸部分配合并固定在機座上的環筒將該軸線的位置固定下來,然后通過裝有雙偏心機構的銑刀頭與環筒配合,將軸線傳遞給刀頭,從而使銑刀片相對于待修螺孔的徑向位置得以確定,軸向和周向位置則通過實際測量確定,這就要求操作必須具有較高的技能和熟練程度,否則就有因測量不準而錯銑好螺紋的風險。

國外產品在銑削過程中沒有觀察裝置,無法對銑削過程進行觀察,銑削過程無法可視化,安全性得不到進一步的保障。

可見國內外已有設備并不能滿足當前反應堆換料檢修過程中的可靠性、安全性要求。針對該情況,有必要開展新一代銑削裝置的研制。

2 研制

2.1 功能要求及關鍵技術

為保證反應堆換料檢修過程中的安全性要求,研制的銑削裝置必須滿足以下功能要求:

(1)銑削裝置應能夠銑削主螺栓孔內任意位置的螺紋缺陷;(2)銑削裝置應能夠將有缺陷的螺紋銑削干凈;

(3)銑削裝置在銑削螺紋過程中應保證不損傷好螺紋;

(4)銑削裝置的銑削過程應可視化。

針對功能要求,以M155×4螺紋孔作為研制輸入,開展銑削裝置的研制有以下關鍵技術:

(1)定心技術,即如何保證銑削組件的軸心對準待銑孔的軸心;

(2)對刀技術,即保證銑刀切削刃的中心對準螺紋牙尖;

(3)進刀走刀技術,即實現銑刀的徑向進給和軸向走刀;

(4)切削技術,即實現對缺陷螺紋段的切削,且保證切削后的表面粗糙度滿足要求;

(5)銑削過程可視化的實現。

2.2 設計及描述

2.2.1 定心技術及相關部件設計

定心技術的主要目的是確保銑削裝置銑削機的軸線與待銑螺孔的軸線一致。此次研制中定心技術通過基板組件、定心組件、定位環筒、定位螺母等零部件實現。

(1)基板組件是整個銑削裝置的機座和操作平臺,通過固定螺套與待銑孔的兩鄰孔螺紋配合,將基板固定在法蘭面上;

(2)定心組件下端為可膨脹的螺紋,設備定心時,脹開螺紋與待銑螺紋孔的好螺紋段脹緊嚙合,使螺栓孔的中心與定心組件中心一致;

(3)定位環筒的內部光孔與定心組件上部的定位筒的光段配合,定位環筒的中心軸線就與定心組件保持了一致;

(4)定位螺母與待修螺紋孔的螺距一致,它旋合在定位筒的螺紋段上,在定位環筒中心確定以后,提起定位環筒,使其上端面與定位螺母下端面貼合,再通過螺栓將定位環筒固定在基板上,則定位環筒的軸向位置也確定并固定下來。

(5)以確定了位置的定位環筒的軸線和上端面作為安裝銑削組件、進行銑削操作的基準。

2.2.2 對刀技術及相關部件設計

對刀的目的是將銑刀片切削刃中心對準待銑螺牙的理論牙尖。這既保證銑刀能銑去壞螺牙,而又不傷及鄰近的完好螺紋。對刀通過校刀組件、定心組件和定位螺母、銑削組件和走刀螺母實現(見圖1)。校刀組件用來校準銑刀組件銑刀刀片中心與走刀螺柱上的螺紋的相對位置關系是否與定心組件保持適當的對應關系,從而保證銑刀片切削刃中心精確對準待修螺紋螺牙牙尖。

校刀組件包括校刀尺、基準塊、安裝盒、測量尺及定位螺柱等組成。基準塊固聯在校刀尺下端面。校刀尺的螺紋孔與壓力容器法蘭螺孔完全相同,基準塊下表面與螺紋螺旋線的交點同校刀尺上的刻度基準點有特定的位置關系。校刀尺與走刀螺柱在圓周方向的位置關系通過定位螺柱固定,由于校刀尺相對于走刀螺柱在軸向應有移動,因此走刀螺柱上沿軸向設有滑槽。

在銑刀組件的走刀螺柱上一段M155×4的螺紋段,銑刀組件一旦裝好以后,銑刀片的切削刃中點相對于M155×4螺旋線的位置是固定的。假設在銑刀徑向進刀至對應Φ160時的走刀螺柱周向位置上,切削刃中點與M155×4螺紋上離銑刀最近點的螺牙牙尖的軸向距離為4n+Δ1;Δ1為小于4的值。此值意味著,假設M155×4螺紋繼續向下延續,到切削刃終點時,與齒根在軸向正好差Δ1的距離。

同樣,對于定心組件,其軸上也有一段M155×4的螺紋段,和下端的可脹螺紋段的關系也是確定的。如果將上段M155×4的螺紋段向下延續,其齒根和脹開后的可能螺紋齒根在軸向差距結果為Δ。可通過改變銑刀組件銑刀片軸向的相對位置,調整Δ1,使得Δ=Δ1。

用定心組件定心時,通過定位螺母和定位環筒上表面將M160×4螺紋線的位置通過M155×4螺旋線的位置反應出來。在制造時,將定位螺母和走刀螺母做的完全一致,包括在周向上螺紋起始點也一樣。

拆下定位螺母,換上走刀螺母,M155×4的螺旋線也不會變。

用定心組件定好位后,換裝銑刀組件,銑刀切削刃中點正好對準待銑孔螺牙理論牙尖。

校刀組件的主要目的就是為了調整銑刀片在軸向的相對位置,保證 Δ=Δ1。

校刀組件包括校刀尺、基準塊、安裝盒、測量尺及定位螺柱等組成。基準塊固聯在校刀尺下端面。校刀尺的螺紋孔與壓力容器法蘭螺孔完全相同,校刀尺上表面整個圓周上每5°有一條刻度線。基準塊下表面與螺紋螺旋線的交點同校刀尺上的刻度基準點有特定的位置關系。校刀尺與走刀螺柱在圓周方向的位置關系通過定位螺柱固定。校刀過程示意圖如圖1。

圖1 校刀過程示意圖

2.2.3 進刀走刀技術及相關部件設計

徑向進刀和周向走刀是通過銑削組件內的一雙偏心布置的機構實現的,偏心座相對于走刀螺柱中心偏心安裝,銑刀軸相對于偏心座中心偏心安裝。銑刀驅動機構位于偏心座內,采用氣動馬達直接驅動。

相對于偏心座中心轉動銑刀軸,銑刀邊緣相對于Φ150mm走刀螺柱中心距離就會變化,這樣就實現了銑刀的徑向進刀。

銑刀轉到適當的進刀量之后,繞Φ150mm走刀螺柱軸線旋轉走刀螺柱,就能實現周向走刀。并且走刀螺柱是以螺距為4的螺旋線方式旋轉的,這樣就保證了在銑螺牙時,銑刀始終是沿著M155×4的螺旋線在走刀。

雙偏心機構的尺寸位置要滿足兩個要求:

(1)銑刀片中心與螺紋孔中心距離處于最小時,銑刀片不能碰到螺紋,保證在設備安裝定位及拆除時不會損傷螺紋;

(2)銑刀片中心與螺紋孔中心距離處于最大時,必須保證設備能將缺陷螺紋清除。

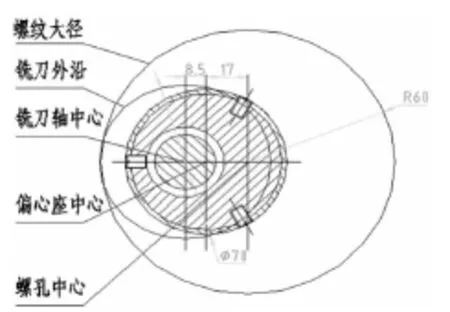

通過對進刀量的具體計算,確定雙偏心機構關鍵尺寸如圖2所示,并且得到銑刀片中心相對于偏心座中心的最大轉動角為134°滿足要求。

圖2 雙偏心結構布置示意圖

2.2.4 切削技術方案及相關部件

銑刀片裝在銑削組件上,由氣動馬達通過傳動軸驅動,馬達帶動銑刀片旋轉后,設備通過進刀、走刀機構實現銑削。通過對切削力矩的計算選擇合適的氣動馬達。

2.2.5 銑削過程可視化以及相關部件

用內窺鏡組件實現對整個銑削工作的觀察,通過它來監視整個銑削過程,從而保證銑削準確的完成。內窺鏡采用現有的成型產品,具有體積小,結構緊湊,安裝方便等特點。內窺鏡的高倍放大功能,提高了分辨率,保證了觀察的準確性。

2.3 三維設計驗證

為了驗證方案和結構設計滿足預定功能要求,保證個零部件在裝配和操作過程中不會產生干涉,并且優化設備的結構,銑削裝置在結構設計中采用了三維設計驗證。三維設計驗證在三維設計軟件Solid Works的工作環境下開展,通過對整個設備的三維建模,解決方案設計中部分尺寸無法細化的問題,并且通過干涉檢查、運動仿真等方法驗證方案和結構設計的合理性,并進行了一定范圍的結構優化和部分尺寸優化。銑削裝置的三維模型如圖3。

圖3 銑削裝置的三維模型圖

3 試驗結果和分析

將銑削裝置安裝在1:1壓力容器模擬法蘭上,進行功能試驗和銑削試驗。

3.1 功能試驗

功能試驗用于驗證主螺栓孔螺紋銑削裝置功能的完備性以及性能是否滿足設計要求。

3.1.1 試驗內容

試驗項目包括目視檢查產品各零部件表面質量、氣動馬達通氣后檢查刀片轉動是否正常,利用校刀組件對銑刀刀片進行對刀以確定銑刀刀片的軸向位置,對定心組件進行定位片推出和收縮試驗以確定其操作是否順利。

3.1.2 試驗結果

各部件表面質量滿足要求,通氣后銑刀刀片轉動正常、銑刀組件刀片軸向位置滿足要求,定心組件操作順利。

3.2 銑削試驗

銑削試驗主要檢查銑削裝置對螺紋孔預定螺紋的銑削是否滿足要求。

3.2.1 試驗內容

利用定心組件將基板組件及定位環筒在壓力容器法蘭模擬件上安裝固定好后,將銑刀組件及走刀螺母裝入定位環筒,將銑刀刀片對準待銑螺紋段,利用內窺鏡觀察刀片位置。刀片到達正確位置后,給氣動馬達通氣,轉動操作手柄,銑削螺紋。

3.2.2 試驗結果

螺紋孔預定螺紋銑削干凈,且未損傷到鄰近螺紋,銑削效果良好。

4 結論

新型壓力容器主螺栓孔螺紋銑削裝置與國內外同類工具相比,具有定位方式先進,定位精度可靠、操作過程可視化等優點,有利于提高反應堆換料檢修的可靠性、安全性的。

研制設備運抵換料現場后,進行了模擬試驗和人員培訓,設備安全準確的銑削了指定螺栓孔內的缺陷螺紋,各項性能指標滿足預定要求,得到業主、領導和操作人員的肯定與贊譽。此次研制工作獲得圓滿成功。