大型循環流化床鍋爐大比例長周期摻燒煤泥實踐

,, ,

(淮南礦業集團電力有限責任公司,安徽 淮南 232033)

0 引 言

循環流化床(CFB)鍋爐以其燃料適應性強、環保性能好等特點在火力發電行業得到廣泛應用。目前,隨著流化床鍋爐的設計理念、制造工藝的進步,以300 MW等級為代表的大型循環流化床鍋爐的運行水平不斷提升[1]。很多電廠從降低生產成本、提高環境保護、實現資源綜合利用等角度考慮,設計了煤泥摻燒系統或進行了煤泥摻燒系統改造。

1 電廠及煤泥系統介紹

顧橋電廠裝機容量為2×330 MW,采用循環流化床鍋爐發電機組,電廠與顧橋煤礦、顧橋礦選煤廠位于同一工業廣場內,彼此相距不足500 m,保證顧橋電廠具有穩定的煤泥來源。電廠燃用的煤泥、中煤、煤矸石均通過輸煤棧橋采用皮帶輸送。

顧橋電廠DG1100/17.4-II2型CFB鍋爐是東方鍋爐廠生產的亞臨界、一次中間再熱、單汽包自然循環、單爐膛、平衡通風、汽冷式旋風分離器、露天布置的改進型循環流化床鍋爐。

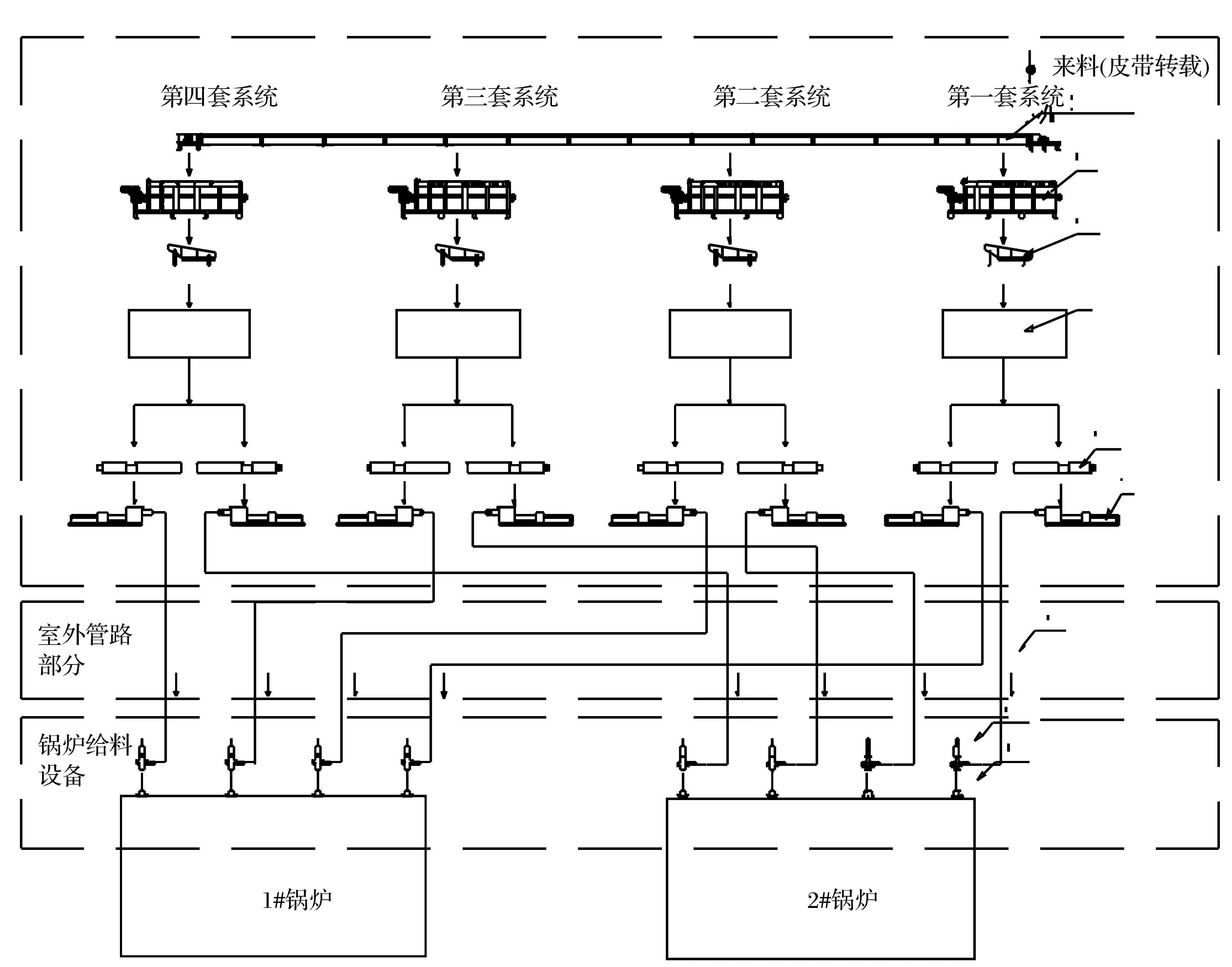

顧橋電廠煤泥系統(爐頂給料)設備主要分三個部分:輸送系統、液壓系統、電氣系統。顧橋礦選煤廠經壓濾后的含水率約為22%的煤泥通過一級刮板輸送機及兩級皮帶輸送至分配刮板機,然后進入膏漿制備機,煤泥在膏漿制備機中經過充分的攪拌、制膏后,攪拌均勻的含水率約為30%的煤泥落入渣漿分離機,經渣漿分離機的篩選處理后,篩上雜物由排雜通道排除,篩下的可輸送膏體狀煤泥從膏漿制備機的出口側分別卸入位于膏體泵房內的#1-#4圓形儲料倉,圓形儲料倉內的煤泥依據鍋爐負荷的需求,經正壓給料機壓入膏體泵中,再通過復合煤泥管道輸送至鍋爐頂部,由給料裝置送入鍋爐參與燃燒。每臺鍋爐對應四臺正壓給料機及膏體泵,設四個給料口,安裝煤泥給料器,并配套水清洗系統,在煤泥停運時用來清洗管道。

圖1示出了顧橋電廠煤泥系統流程圖。

圖1 顧橋電廠煤泥系統流程圖

2 煤泥摻燒遇到的問題及解決措施

2.1 鏈板輸送機及皮帶機頻繁跳閘

由于采用鏟車轉運煤泥,單次輸送量偏大,導致轉運過程中鏈板輸送機及皮帶機頻繁跳閘。后改用挖掘機替換鏟車將煤泥轉運到鏈板輸送機上,同時在輸送機箱體槽內的頭部及中部各橫向焊接一道鋼槽,在鋼槽的中部加焊一道垂直的割刀,使原先進入輸送機的大塊煤泥經過兩道割刀切割分解成小塊后再下落到下級皮帶,有效地減少了沖擊力。

2.2 膏漿制備機葉輪損壞的處理

前期由于煤泥中含有較多雜物,導致膏漿制備機的葉輪經常性損壞,有時甚至導致設備過載跳閘。為此,一方面與選煤廠積極溝通,要求其改進工藝,盡量降低雜物的混入;一方面加強對輸煤運行人員的培訓及管理,要求其加強巡視,發現異物及時停運設備并清理。

2.3 液壓系統超壓及管路振動的處理

液壓系統超壓,導致膏體泵跳閘;煤泥管道經常性發生振動,甚至導致煤泥從管道法蘭接口處外溢。分析這其中的原因,主要是與煤泥的含水量有關,水分含量小,煤泥在輸送內的沿程阻力大,液壓系統需增壓才能保證煤泥進入鍋爐;水分含量大,由于煤泥是以一定頻率進入管道,沿程阻力過小且在管溝內無固定裝置,引起管道諧振。為此,要求運行人員提高操作水平,控制入爐煤泥含水量在27%~33%之間,保證粘稠狀的煤泥膏漿的順利輸送。

2.4 動力包抗磨液壓油變質的處理

抗磨液壓油變質,主要是因為動力包的超出力、高溫度運行。在保證煤泥水分,實現煤泥液壓系統在額定出力運行的同時,提高冷卻水量,嚴格控制油溫,同時定期對抗磨液壓油進行檢查,及時更換變質的工作油。

2.5 負荷變化過程中主、再熱汽超溫的處理

由于傳統的負荷自動調節過程中,是通過控制給煤量調整鍋爐燃燒,在大量摻燒煤泥后,由于煤泥量不受燃燒調節控制,導致在變負荷工況下,蒸發量減少后,爐膛上部燃燒沒有相應減弱,汽溫極易超標。通過對燃燒控制邏輯進行優化,將燃燒控制加入對煤泥的控制,有效地避免了主、再熱汽溫的超標問題。

3 煤泥摻燒對鍋爐運行參數的影響

自煤泥系統投運以來,總體運行情況良好,顧橋選煤廠的煤泥全部由電廠接受消化。2013年前11個月,共消耗煤泥近30萬t。

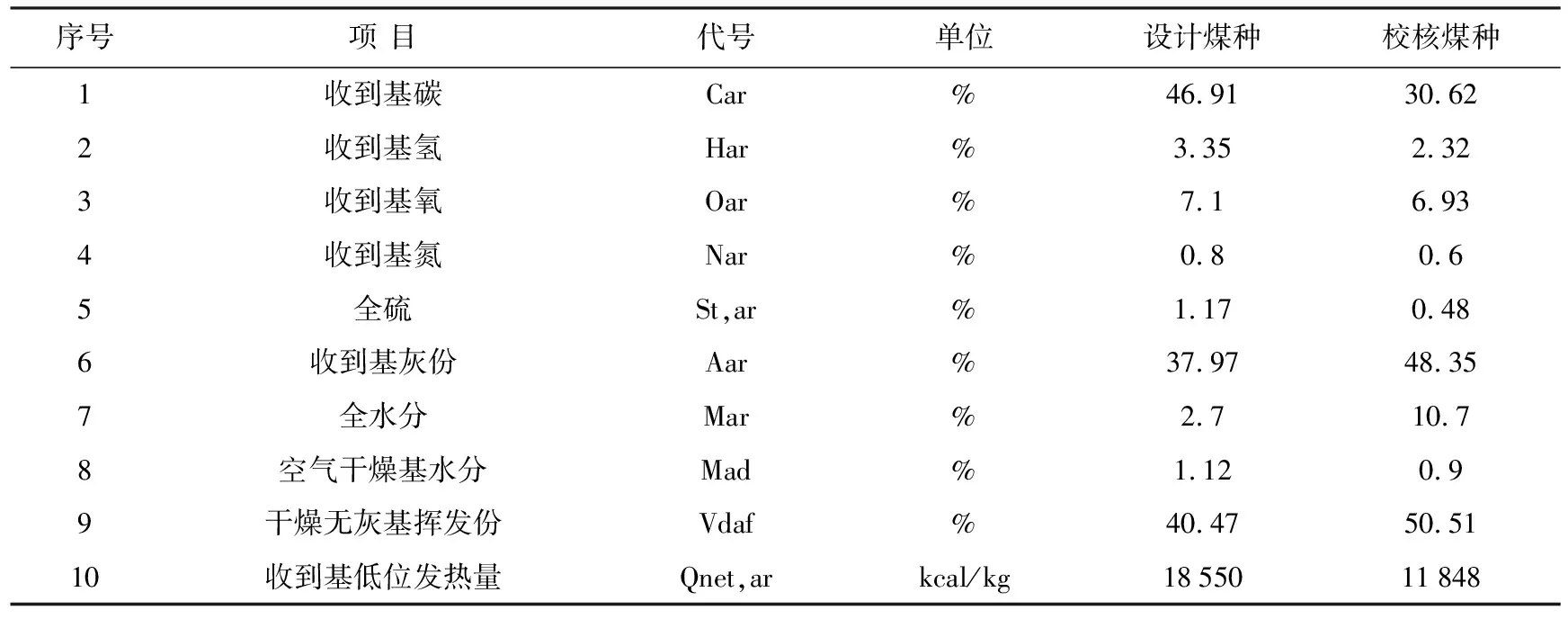

由于大量摻燒煤泥,顧橋電廠的燃料特性已經偏離了設計煤種(表1),為了較為全面系統地了解摻燒煤泥對鍋爐設備的影響,進一步提高煤泥摻燒的經濟性,在2013年8月組織了一次煤泥摻燒試驗,初步掌握了煤泥摻燒對鍋爐各相關運行參數的影響變化情況。

表1 燃料設計參數

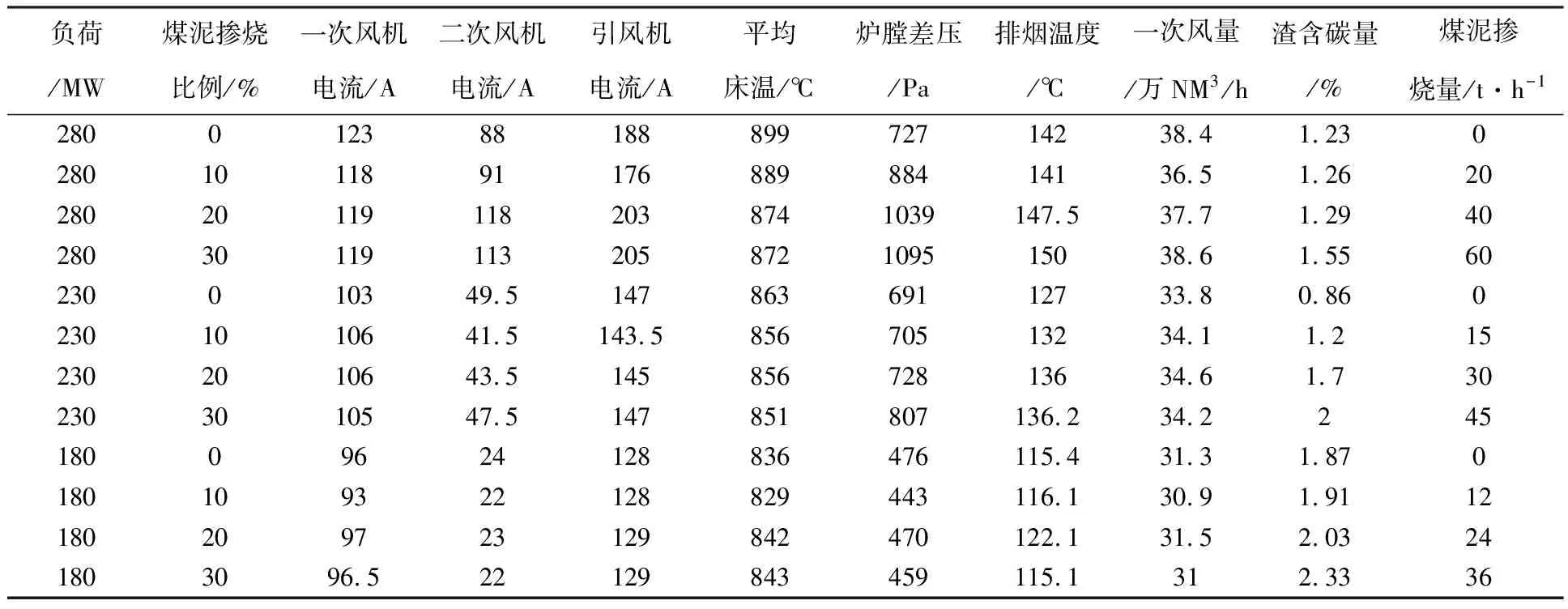

表2給出了煤泥煤質化驗參數,表3給出了煤泥摻燒試驗相關參數統計表。

表2 煤泥煤質化驗參數

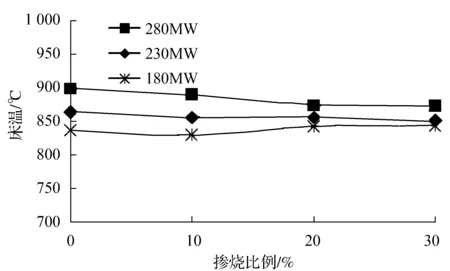

3.1 煤泥摻燒對床溫的影響

在中高負荷情況下,隨著煤泥摻燒量的增加,密相區燃燒份額降低,床溫有所下降。在低負荷情況下,隨著煤泥產少量的增加,床溫反而上升,這說明在低負荷情況下,部分煤泥不能完全實現在爐膛中上部的爆裂燃燒,而降落至密相區燃燒。

表3 煤泥摻燒試驗相關參數統計表

圖2示給出了不同負荷下,不同摻燒比例對床溫的影響。

圖2 不同負荷下,不同摻燒比例對床溫的影響

3.2 煤泥摻燒對爐膛差壓的影響

在中高負荷情況下,隨著煤泥摻燒量的增加,爐膛中上部稀相區燃燒份額逐漸增加,爐膛差壓增加。在低負荷情況下,煤泥摻燒量雖然增加,但在爐膛中上部只能實現部分的爆裂燃燒,大部分降落至密相區燃燒,故爐膛差壓是降低的。

圖3給出了不同負荷下,不同摻燒比例對爐膛差壓的影響。

圖3 不同負荷下,不同摻燒比例對爐膛差壓的影響

3.3 對廠用電率的影響

高負荷時,隨著煤泥摻燒量的增加,二次風機、引風機電流增加,表明隨著煤泥摻燒量增加,鍋爐總煙氣量增加,二次風機、引風機電耗明顯增加。

中低負荷時,一次風機、二次風機、引風機電耗摻燒煤泥與不摻燒煤泥比較,未見明顯增長。

圖4給出了不同負荷下,不同摻燒比例對二次風機電流的影響,圖5給出了不同負荷下,不同摻燒比例對因引機電流的影響。

圖4 不同負荷下,不同摻燒比例對二次風機電流的影響

圖5 不同負荷下,不同摻燒比例對引風機電流的影響

3.4 煤泥摻燒對排煙溫度的影響

中高負荷時,隨著煤泥摻燒量的增加,排煙溫度逐漸增加。負荷升高排煙溫度呈上升趨勢,主要影響因素一個是因為煤泥中的灰分較高,加劇了尾部受熱面積灰程度,另一個重要因素是大量未完全燃燒的不能為旋風分離器分離的飛灰由煙氣攜帶進入尾部煙道,在尾部煙道持續放熱的行程增加。

低負荷時,隨著煤泥摻燒量的增加,排煙溫度變化幅度很小。這是因為在低負荷下由于爐膛中上部煤泥燃燒量減小,大量煤泥在密相區燃燒,一部分細灰從排渣口排出,進入尾部煙道的不完全燃燒的飛灰減少,故排煙溫度變化較小。

圖6給出了不同負荷下,不同摻燒比例對排煙溫度的影響。

圖6 不同負荷下,不同摻燒比例對排煙溫度的影響

3.5 煤泥摻燒對灰渣含碳量的影響

總體來看,在不同負荷下,隨著煤泥摻燒比例的增加,灰渣含碳量逐漸增加,而在低負荷時,灰渣含碳量維持在較高水平。

圖7給出了不同負荷下,不同摻燒比例對灰渣含碳量的影響。

4 負荷對應煤泥摻燒量的關系

根據試驗情況,為了保證摻燒煤泥在安全經濟的范圍內,制定了現階段的煤泥摻燒曲線,如圖8所示。

圖7 不同負荷下,不同摻燒比例對灰渣含碳量的影響

圖8 現階段的煤泥摻燒曲線

5 需要解決的問題

(1)高負荷情況下,由于爐膛出口及分離器出口超溫,煤泥摻燒量受限。

(2)旋風分離器的分離效率需進一步提高。

(3)低負荷時,由于煤泥不能夠完全實現爆裂燃燒,摻燒煤泥后鍋爐經濟性下降。

6 結 論

由于循環流化床鍋爐的固有特性,采用爐頂給料方式大量摻燒煤泥在理論上是成熟可靠的,在實踐當中也取得了良好的經濟效益和社會效益。盡管目前由于個別因素的影響限制了煤泥摻燒量的增加,但是通過對鍋爐設備的進一步優化,同時隨著運行水平的不斷提升,煤泥摻燒的前景是廣闊的。

[1] 李志剛,孫麗萍,劉嘉新.熱網監控系統的設計與實現[J].森林工程,2013,29(4):90-95+160.

[2] 顧橋電廠《2×330 MW循環流化床鍋爐運行規程》

[3] 顧橋電廠《大型循環流化床鍋爐摻燒煤泥分析》

[4] 北京中礦《煤泥系統說明書》