厄瓜多爾CCS項目TBM灌漿施工探討

王 勇, 高 強

(中國水利水電第十工程局有限公司,四川 成都 610072)

1 概 述

厄瓜多爾CCS水電站項目輸水隧洞工程全長24.8 km,采用兩臺由HK公司研發的雙護盾TBM進行施工。TBM2負責13.8 km的隧洞開挖,從輸水隧洞出口往入口方向掘進,由2#施工支洞出洞。該輸水隧洞TBM開挖洞徑為9.11 m,管片安裝后洞徑為8.2 m。

TBM施工包含五道工序:TBM開挖、管片安裝、砂漿回填、豆礫石回填、水泥灌漿。其中砂漿回填、豆礫石回填和水泥灌漿屬于TBM后配套施工范疇。

2 TBM灌漿工藝

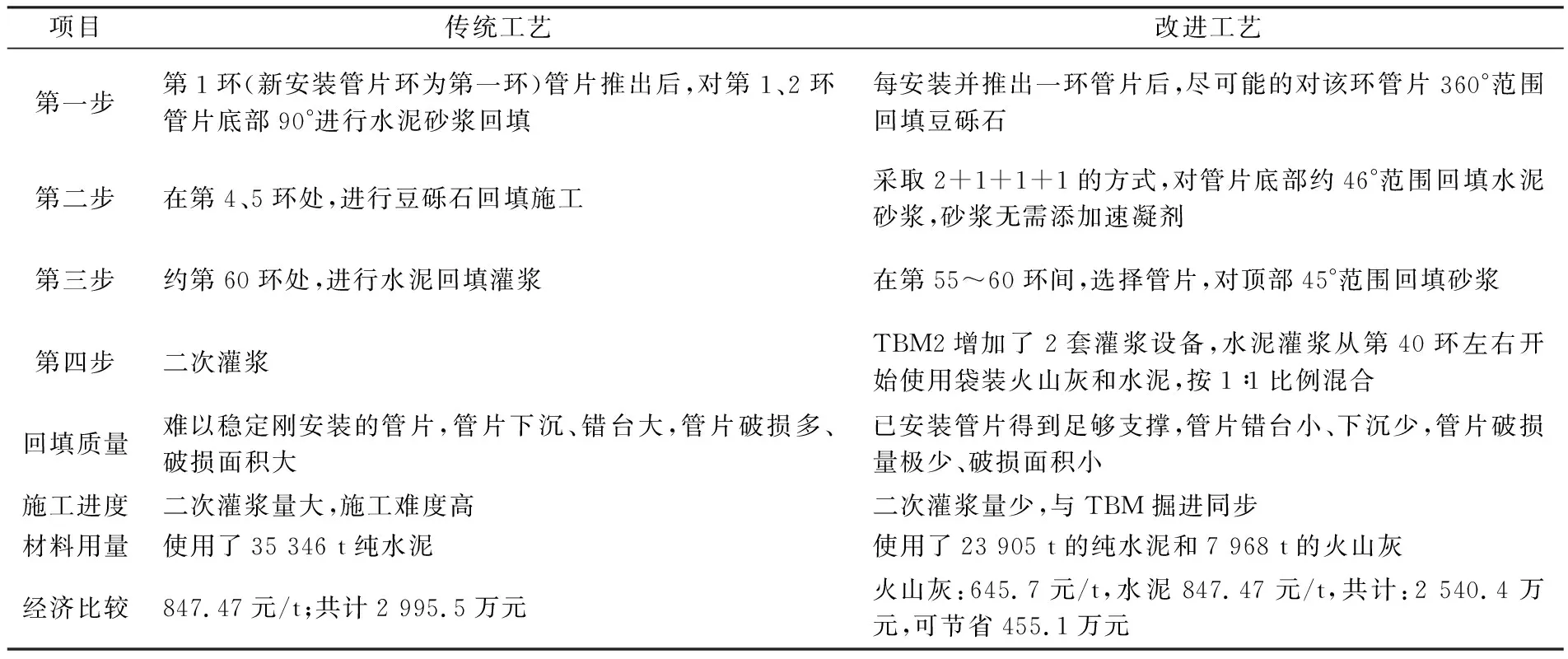

該項目采用美國標準,對隧洞開挖管片襯砌后的豆礫石回填灌漿要求很高,必須達到滿填滿灌的標準,取芯檢查合格。傳統工藝是在管片安裝后底部90°范圍回填砂漿,起到對管片環的支撐作用,待安裝4~5環后回填豆礫石,之后再灌水泥漿。為確保工程質量,加快施工進度,最大限度地降低工程成本,我們根據現場實際情況和后配套設備的特點,對傳統工藝進行了實質性改進,得到了業主和監理工程師的好評,具體改進措施對比情況見表1。

表1 TBM灌漿傳統工藝與改進工藝比較表

2.1 砂漿回填

TBM砂漿回填前期只是對底部管片進行砂漿回填。隨著工程的進行,后期增加了對頂部管片的砂漿回填。

2.1.1 底部砂漿回填

在TBM管片安裝完成向前推進過程中,當尾護盾上的止漿刷推過管片中心上的預留孔后即可進行底管片的砂漿回填工作。正常情況下(洞內無水或水很小),在底管片灌注高粘度砂漿。特殊情況下(有大水情況),可能需要進行全斷面高粘度的砂漿灌注。砂漿回填范圍為該環底部60°到90°的范圍,砂漿強度等級為M15。砂漿由隧洞外的拌合站拌制,經火車運進至洞內。砂漿灌注時,要求添加摻量為膠凝材料重量7%的速凝劑,以加快砂漿凝結速度,從而更好地對整環管片起到支撐作用。

底管片砂漿灌注結束標準有三個,滿足其一,即可結束砂漿灌注。

(1) 砂漿灌注量達到計算所需的砂漿用量。

(2) 灌注過程中,管片預留孔孔口有砂漿溢出,無法繼續向孔內灌注砂漿。

(3) TBM尾護盾處有砂漿流出。

最初設計的砂漿灌注是在每環推進過程中進行。但在實際施工中發現,若每推一環即灌注砂漿存在極大的不便,之后則優化改進為TBM雙護盾模式,若無特殊情況,基本上按照2+1+1的模式進行灌注,即在管片安裝好第三環并開始推出后著手對已經推出的前兩環管片進行灌注。當前兩環灌注完畢,通常情況下第三環已經推出,甚至第四環底部管片已安裝完畢。此時,可以對第三環進行灌注。重復此過程,直至四環管片所需砂漿灌注完畢。

實際上,在底部砂漿灌注過程中,由于管片底部多聚集有巖粉、浮渣、回填的豆礫石等,導致底部砂漿平均每環灌注量只有0.9 m3,實際回填范圍底拱在46°左右。

2.1.2 頂部砂漿回填

頂部砂漿回填是在優先保證底部砂漿回填的情況下進行的,回填所用的砂漿與底部砂漿配比一致。但考慮到頂部砂漿無速凝要求,故不需添加速凝劑。頂部砂漿回填有三個好處:

第一, 能夠充分發揮砂漿泵的工效;

第二, 能夠有效抑制后期頂部水泥回填灌漿發生的串漿現象;

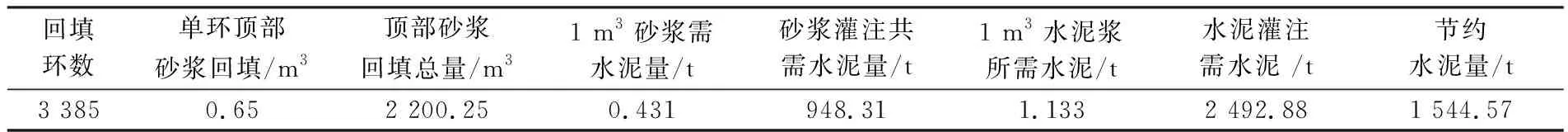

第三, 能夠更好地填充頂部空腔,減輕水泥灌漿的工作量,還可以節約水泥,從而帶來可觀的經濟效益。頂部砂漿實施回填后,節約的水泥量見表2。

表2 頂部砂漿回填可節約水泥量表

開始頂部砂漿回填時,TBM已掘進了7 600 m。若從TBM開始掘進即啟動頂部的砂漿回填,節約的水泥量可達3 472.94 t,從而帶來可觀的經濟效益。

2.2 豆礫石回填

豆礫石回填系指對砂漿灌注區域外的管片與圍巖之間的空腔回填豆礫石。豆礫石回填的飽滿程度及跟進是否及時,將直接決定已安裝管片是否會出現受力不均、下沉、錯臺、偏心等,以及由此引發的管片破損。

早期的豆礫石回填是在底部砂漿灌注后進行的,后來將豆礫石回填施工提前于底部的砂漿回填,即TBM每安裝并推出一環后即開始進行豆礫石回填作業。實踐證明:這一做法是合理的,在后期安裝的管片中,若未遇到特殊地質情況,管片出現大破損和錯臺的現象急劇減少。

豆礫石回填相關技術及工藝要求如下:

(1) 豆礫石回填通過管片上的預留孔進行,豆礫石粒徑要求為5~10 mm,含泥量及其他雜質含量需控制在較低范圍內,豆礫石需保持其表面濕潤。

(2) 豆礫石的回填是經過安裝在TBM上的兩臺豆礫石泵實現的,工作風壓控制在0.3~0.4 MPa。

(3) 回填采用由低到高、左右交叉對稱的方法作業。先噴該環最低處的兩個孔,當豆礫石噴不進去時即停止該孔的回填作業,移孔至頂部上的兩個孔;當腰線處的預留孔有豆礫石漏出時,將其堵住,繼續豆礫石回填直至該孔噴不進豆礫石為止。

2.3 水泥灌漿

水泥回填灌漿作用范圍為管片背后與圍巖間的空腔及豆礫石內部間存在的孔隙。回填灌漿的作用主要有兩點:第一,將回填的豆礫石與管片及圍巖膠結在一起,使之共同受力,形成一個自穩結構;第二,水泥漿液與豆礫石膠結后,可以形成一個近似的封閉層,從而提高隧洞的整體防滲性能。根據水泥回填灌漿施工的平臺可分為TBM上的水泥灌漿及臺車上的二次灌漿。二次灌漿的主要作用是彌補TBM上未灌注水泥的預留孔。

水泥回填灌漿工藝及技術要求如下:

(1) 水灰比為0.6∶1,加入摻量為1.2%的PCA-Ⅲ型減水劑。

(2) 灌漿采用純壓式灌漿,將灌漿壓力控制在0.2~0.3 MPa,特殊地段可增加至0.5 MPa。

(3) 灌漿通過預留在管片上的孔進行。采用從低到高、左右交叉對稱的灌注方法。

(4) 灌漿用水泥采用散裝水泥。其由火車拉進洞內,卸料到洞內TBM上的儲料罐。

制漿采用ZJ-400A型高速攪拌機拌制并自制了稱量系統。采用SGB6-10型高壓灌漿泵灌漿。

(5) 灌漿結束標準為:在規定壓力下,灌漿孔停止吸漿,繼續灌注5 min即可結束;如發生串漿則停止灌漿孔灌漿,移至串漿孔繼續灌注。

(6) 灌漿結束后,關閉孔口閥門進行閉漿。待孔內漿液初凝、拆除孔口螺栓套件,采用特制的CK微膨脹砂漿將孔封堵密實、抹平。

(7) 注漿過程中,若發現從環縫、縱縫及孔洞漏漿時,可以采用棉紗、木楔等材料進行封堵。

3 TBM灌漿施工的特殊性及難點

TBM后配套施工與傳統鉆爆法回填灌漿施工相比有其獨特的地方。這些特殊性不僅是工藝上的,還有施工條件上的。施工工藝上的特殊性主要體現在:第一,水泥回填灌漿不只是對管片背后與圍巖間的空隙進行填充,還要將回填的豆礫石進行充分膠結;第二,與傳統鉆爆法相比,多了豆礫石回填與砂漿灌注這兩道工藝。施工條件上的特殊性在于TBM的后配套施工受到TBM施工多因素的影響和限制,從而給施工帶來很多不便。

TBM后配套施工特殊性的存在,引發的施工難點主要有以下五點:

(1) TBM掘進速度快,從而造成后配套施工時段性強度大,水泥回填灌漿跟進難度大。

(2) TBM設備布置復雜,可利用空間狹窄。

(3) TBM許多工序之間存在嚴重的交叉作業。

(4) 管片與圍巖間的間隙均勻,通道暢通且未設置止漿隔離,造成水泥灌漿時串漿距離很遠,往往短時間內很難將頂部灌滿。但TBM又在不斷前進,故經常被迫結束個別灌漿孔,而再次進行二次補灌的效果肯定不如一次性完成。

(5) 若回填的豆礫石質量不佳,如含泥、含砂量高,豆礫石棱角多等,將造成通道阻斷或不夠暢通,從而導致水泥回填灌漿時部分區域水泥漿液無法滲入,進而影響灌漿質量。

4 TBM設計問題

針對TBM后配套施工的特殊性及難點,筆者結合實際施工中的一些體會,通過豆礫石回填與灌漿施工,發現TBM主要存在以下幾點設計問題:

(1) 豆礫石回填用設備安放位置有待優化。豆礫石回填設備設置在6號臺車上,距離噴豆礫石平臺約80 m,由于管路的磨損較大,其成本較高;另外,管路越長,意味著爆管、堵管的風險越大。

(2) 原有灌漿設備設計能力嚴重不足。在TBM原配的灌漿設備里,高速制漿機制漿能力單次只有100 L,而送漿泵的送漿能力≤30 L/min,遠遠不能滿足生產需求。另外,TBM設計的散裝水泥罐單次水泥運輸能力遠遠低于實際需要的水泥量(表3)。

表3 單次火車進洞水泥運輸與實際需要水泥量比較表

由表3可知,灌漿用水泥在設計上即存在嚴重的缺陷,導致水泥灌漿任務無法跟進完成,只能靠二次補灌。

(3) 管片安裝模式設計存在缺陷,頂部未設計灌漿預留孔,回填灌漿效果欠佳。

(4) TBM灌漿施工所需砂漿是由洞外拌合站拌制后由火車拉進洞內,運距及時間較長,砂漿質量下降,容易造成堵管。如果TBM發生不可預見的情況,整車砂漿還有可能報廢。

5 結 語

TBM后配套施工具有重要的意義。在本工程中,最終采用的TBM灌漿相關施工工藝經實踐證明效果還是很理想的。筆者列出了以下結論和建議,旨在為今后類似TBM的施工提供參考。

(1) 底部砂漿回填可以不跟進每一環管片進行。本工程采用每四環2+1+1的方式,并從管片安裝孔注漿;采用頂部砂漿回填替代頂部水泥回填灌漿,確保頂部回填飽滿且減少水泥回填灌漿工作量,還能節省大量成本;火車砂漿運輸罐和TBM砂漿存儲罐的容量增大為8 m3(容量根據工程需要調整),確保了每環底部和頂部管片均能填滿;最好能設計為在TBM進行砂漿拌制,這樣更能確保砂漿用量滿足需求,也能規避運輸過程中的所有風險和問題。

(2) 豆粒石回填跟進管片安裝進行,對確保管片安裝質量及安全起到了至關重要的作用;豆粒石管路在噴射時磨損非常嚴重,成本增加,建議將豆粒石系統在后配套順序里往前調整,盡量減少管路長度并采用高耐磨內襯材料的管路。

(3) 水泥灌漿系統中的設備生產能力及水泥材料存儲運輸能力配置要確保工程量及進度需求,盡量滿足跟進TBM掘進進行灌漿施工,能夠減少甚至避免進行二次灌漿的工作;水泥灌漿制漿系統配置為全自動制漿系統,操作簡便,計量準確,效率更高。

(4) 最后,筆者有一個大膽的設想:將水泥和豆粒石干料在TBM進行均勻拌合,用豆粒石噴射泵進行噴射回填,通過地下水或自然受潮后膠結凝固,這樣能大大提高整個后配套回填灌漿的質量與效果,并大量減少水泥回填灌漿的工作量。但這僅為設想,還有待科學驗算和工程實踐論證其效果及可行性。