CCS項(xiàng)目砂石系統(tǒng)的設(shè)計與運(yùn)行管理

汪 犍

(中國水利水電第十工程局有限公司,四川 成都 610072)

1 CCS項(xiàng)目砂石系統(tǒng)的設(shè)計

CCS項(xiàng)目砂石系統(tǒng)加工用的毛料為天然砂卵石,巖性主要為安山巖、玄武巖、花崗巖、流紋巖等。抗壓強(qiáng)度為120~210 MPa。

砂石加工系統(tǒng)主要滿足13.8 km長輸水隧洞TBM施工用管片的預(yù)制、調(diào)節(jié)水庫面板堆石壩和28 km進(jìn)場公路的填筑料及混凝土施工的用料。其中預(yù)制管片對各種成品骨料的質(zhì)量要求高,預(yù)制管片混凝土為C40和C50,約13萬m3;其它部位混凝土約12萬m3;豆粒石回填和噴混凝土約5萬m3;各種填筑料約30萬m3。

1.1 系統(tǒng)的生產(chǎn)方式

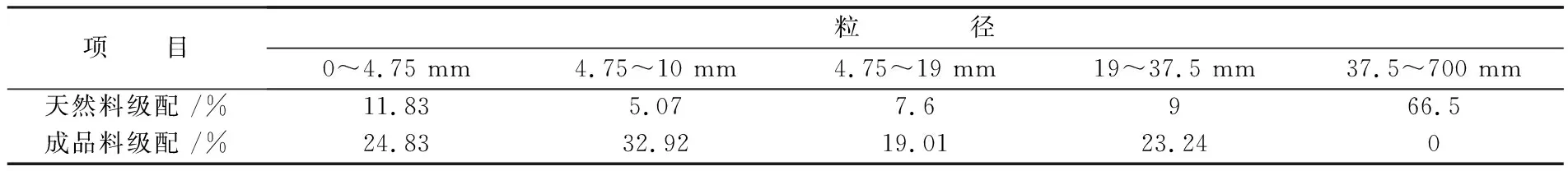

料場天然骨料的級配和工程需用骨料的級配見表1。

表1 骨料級配表

由表1對比可見:料場里粒徑大于37.5 mm的卵石含量很高,實(shí)際工程中所需各級混凝土成品骨料的缺量均較大。在破碎時,特 別 是 粒 徑

4.75~10 mm的骨料獲得率較低,因?yàn)榱?.75~10 mm的粒級太狹窄,但對于本工程其用量又大,主要用于管片安裝后的豆粒石回填和庫區(qū)高邊坡的噴錨支護(hù)。因此,要滿足各種施工用料要求,就不能靠單一增加系統(tǒng)的生產(chǎn)能力或延長每天的生產(chǎn)時間來滿足需要。這樣不僅會加大投入的成本,也會增加毛料開采運(yùn)輸、運(yùn)行、人工、機(jī)械等的成本,因此,不管是采用哪種方法來解決骨料的用量和級配平衡問題,系統(tǒng)生產(chǎn)時都會產(chǎn)生多余的其它料而使用不完造成浪費(fèi)。經(jīng)分析論證確定:砂石系統(tǒng)的生產(chǎn)必須采用多段破碎、多級篩分工藝,才能從根本上解決骨料級配不平衡和各種骨料的需用量問題,同時又不會出現(xiàn)在系統(tǒng)生產(chǎn)完后而產(chǎn)生某種使用不完、多余的料。

1.2 系統(tǒng)需要生產(chǎn)的其它填筑料

面板堆石壩的墊層料:粒徑0~37.5 mm和0~76 mm兩種半成品料。公路:改良層料粒徑0~100 mm和底基層料粒徑0~37.5 mm,公路兩側(cè)的盲溝料粒徑37.5~76 mm。

1.3 系統(tǒng)規(guī)模

按本工程施工進(jìn)度和施工強(qiáng)度計劃安排,砂石系統(tǒng)的生產(chǎn)按每天工作14 h,每月工作25 d進(jìn)行設(shè)計,加工系統(tǒng)設(shè)計毛料的處理能力為120 t/h。

1.4 工藝流程

1.4.1 破 碎

由于本加工系統(tǒng)加工料源為天然砂卵石,屬堅硬巖石,而且卵石的破碎特性較差。根據(jù)國內(nèi)外若干工程實(shí)例,為了保證系統(tǒng)運(yùn)行的可靠性,系統(tǒng)選用美卓顎破、液壓圓錐破進(jìn)行三段破碎,其中第二和第三段破碎為閉路生產(chǎn),從而達(dá)到了骨料級配調(diào)整的目的,同時也簡化了生產(chǎn)工藝。

1.4.2 制 砂

由于料場中天然砂的含量不能滿足工程的需要,因此,系統(tǒng)增加了人工制砂且人工制砂采用立軸式破碎機(jī)進(jìn)行制砂。制砂原料為經(jīng)過破碎后的、粒徑為10~37.5 mm的混合料,同時,立軸破所生產(chǎn)的人工砂和篩洗出來的天然砂是在皮帶機(jī)上先摻合后再運(yùn)至成品料堆存,從而保證了兩種砂能均勻的摻合。

1.4.3 篩 分

砂石加工系統(tǒng)設(shè)第一、第二、第三共三道篩分,其中第二篩分和第三篩分均采用濕法方式進(jìn)行篩分。在第一篩分處可通過更換篩網(wǎng)的方式分別生產(chǎn)粒徑為0~37.5 mm和0~76 mm的填筑料。只有在生產(chǎn)各種填筑料時,才在洗石機(jī)內(nèi)加水進(jìn)行沖洗以控制填筑料的含泥量。在第二篩分處分級出粒徑為0~4.75 mm和4.75~10 mm兩種成品骨料,在第三篩分處分級出粒徑為4.75~10 mm、4.75~19 mm和19~37.5 mm三種成品骨料,這三種成品骨料均經(jīng)過了立軸式破碎機(jī)在進(jìn)行制砂的同時對其進(jìn)行了整形處理,從而減少了成品粗骨料中針片狀的含量,提高了成品骨料的質(zhì)量。

1.5 主要設(shè)備配置

1.5.1 原 則

為保證砂石加工系統(tǒng)主要設(shè)備運(yùn)行的可靠性,保證加工系統(tǒng)生產(chǎn)能滿足工程需要,系統(tǒng)破碎設(shè)備采用技術(shù)領(lǐng)先、單機(jī)出力大、性能優(yōu)良先進(jìn)的設(shè)備;所選設(shè)備能適應(yīng)工程要求的各級配混凝土變化的要求,能適應(yīng)各種工況的生產(chǎn)。為方便管理及維修,盡量減少機(jī)型的種類;選用性能優(yōu)越、能耗低、操作簡單、工作可靠并且便于拆裝和轉(zhuǎn)運(yùn)的設(shè)備。

1.5.2 設(shè)備配置

粗碎:一臺C80顎式破碎機(jī),其最大進(jìn)料粒徑為400 mm,處理能力為115~150 t/h,設(shè)計負(fù)荷率為0.75,經(jīng)破碎后的半成品粒徑小于150 mm 。C80前配置一臺TK11-42-2V變頻式棒條振動給料機(jī),保證了供給破碎機(jī)的均勻供料,同時給料機(jī)可預(yù)先剔除粒徑小于50 mm的細(xì)料,降低了運(yùn)行成本,提高了破碎機(jī)的生產(chǎn)效率。

中碎:一臺GP100SM液壓圓錐破碎機(jī),處理能力為150~220 t/h,設(shè)計負(fù)荷率為0.78,經(jīng)破碎后的半成品粒徑小于76 mm。

細(xì)碎:一臺GO100F液壓圓錐破碎機(jī),處理能力為100~110 t/h,設(shè)計負(fù)荷率為0.75,經(jīng)破碎后的半成品粒徑小于37.5 mm。

立軸破:一臺B6150立軸式破碎機(jī),其處理能力為170~220 t/h,經(jīng)破碎后人工砂的獲得率為處理能力的30%~35%,設(shè)計負(fù)荷率為0.85。

篩分:第一篩分選用一臺YKR1860振動篩,處理能力為200~37.5 t/h;第二篩分選用一臺3YKR1860圓振篩,處理能力為100~200 t /h;第三篩分選用一臺3YKR2060振動篩,處理能力為150~280 t/h。

螺旋分級機(jī):第一篩分處配置了一臺XLZ914螺旋洗石機(jī),處理能力為170 t/h,用于生產(chǎn)各種填筑料。第二和第三篩分處各配置了一臺FC12螺旋洗砂機(jī),用于對天然砂和人工砂的脫泥、脫水處理,其處理能力為50 t/h。

2 砂石系統(tǒng)的運(yùn)行管理

2.1 質(zhì)量控制

砂石骨料對質(zhì)量的要求是隨時間的進(jìn)展而在不斷變化,為了滿足新的質(zhì)量要求,就要注意質(zhì)量控制的動態(tài)性,就要隨著生產(chǎn)工藝、技術(shù)、材料、設(shè)備的不斷改進(jìn)而變化,以破代磨、多破少磨制砂工藝這一新技術(shù)的應(yīng)用,不僅降低了運(yùn)行成本,同時其生產(chǎn)工藝和成品質(zhì)量控制的方法也符合水電工程施工快速發(fā)展的需要。

要保證所生產(chǎn)的成品骨料滿足規(guī)范要求,砂石加工系統(tǒng)必須建立健全質(zhì)量監(jiān)督保證體系,特別是本項(xiàng)目生產(chǎn)的預(yù)制管片混凝土為C40和C50兩種。由于混凝土強(qiáng)度等級高,對骨料的要求就更高,因此,砂石系統(tǒng)的生產(chǎn)必須從料場開采、破碎、篩分、成品骨料的轉(zhuǎn)運(yùn)、儲存等各生產(chǎn)環(huán)節(jié)實(shí)行全面生產(chǎn)質(zhì)量監(jiān)督控制,主要體現(xiàn)在:

2.1.1 人的控制

經(jīng)常檢查各篩網(wǎng)的磨損情況,通過目測初步判定成品骨料是否合格,各成品料倉之間用隔墻隔離,嚴(yán)禁骨料混倉并做好各種成品骨料的標(biāo)示牌,防止裝錯料。

2.1.2 材料控制

控制好所開采料源的質(zhì)量。對于含泥量過高和含有木屑等雜質(zhì)的料不予開采。

2.1.3 設(shè)備控制

控制好各種破碎機(jī)的排礦口,確保所破碎料級配的連續(xù)性,使其發(fā)揮出最大的生產(chǎn)效率。

2.1.4 方法控制

根據(jù)實(shí)驗(yàn)室的檢測報告,控制好篩洗用水量的大小,及時更換磨損較大的篩網(wǎng)等。

2.1.5 環(huán)境控制

主要是保持成品料場的整潔,防止成品骨料的二次污染。在成品料場,應(yīng)做好排水設(shè)施(如料場的坡度、盲溝、排水溝等),以利于成品骨料的脫水和排水。

砂石系統(tǒng)在生產(chǎn)過程中對成品骨料質(zhì)量控制的依據(jù):以實(shí)驗(yàn)室按《砂石料質(zhì)量試驗(yàn)檢測制度》規(guī)定進(jìn)行取樣試驗(yàn)檢測的報告作為控制的依據(jù)。在生產(chǎn)運(yùn)行期間,要求質(zhì)檢人員堅持每天進(jìn)行一次取樣試驗(yàn)檢測,生產(chǎn)部門則依據(jù)實(shí)驗(yàn)室每天的試驗(yàn)檢測報告進(jìn)行調(diào)整控制,對成品骨料質(zhì)量的控制主要為軟弱顆粒含量的控制、含泥量的控制、超遜徑的控制、針片狀含量的控制、砂細(xì)度模數(shù)的控制、骨料堆存和轉(zhuǎn)運(yùn)過程中防止被二次污染的控制等。

實(shí)驗(yàn)監(jiān)理到現(xiàn)場采用旁站檢查、見證取樣、巡視等方法對砂石骨料質(zhì)量進(jìn)行監(jiān)督檢查,發(fā)現(xiàn)砂石骨料質(zhì)量有問題時應(yīng)及時停產(chǎn)進(jìn)行整改,按制度和規(guī)范要求進(jìn)行質(zhì)量監(jiān)督檢查,從而保證了砂石成品骨料的質(zhì)量。加強(qiáng)現(xiàn)場質(zhì)量監(jiān)控,保證了試驗(yàn)結(jié)果的真實(shí)性和代表性。

2.2 生產(chǎn)進(jìn)度控制

由于砂石系統(tǒng)在本工程中需要生產(chǎn)多種工程用料,所以必須根據(jù)施工合同確定的工程項(xiàng)目的總進(jìn)度計劃進(jìn)行合理地、有針對性地調(diào)整生產(chǎn),根據(jù)不同的時段進(jìn)行不同用料的生產(chǎn),并保證各種成品料有一定數(shù)量的儲存,這就要求砂石生產(chǎn)部門必須隨時了解整個工程的進(jìn)度,保持同各用料單位的溝通,以確保他們的施工用量。

3 安全環(huán)保管理

3.1 安全管理

建立健全安全管理工作體系和安全管理制度,定期對生產(chǎn)班組進(jìn)行安全技術(shù)交底和培訓(xùn),對施工生產(chǎn)中的安全薄弱環(huán)節(jié)、生產(chǎn)現(xiàn)場的夜間照明及高邊坡的危石落石等進(jìn)行經(jīng)常性的檢查,定期檢查電器、線路,確保用電安全;對違反安全生產(chǎn)規(guī)定的行為及時進(jìn)行整改;對進(jìn)入施工現(xiàn)場的工作人員要求必須穿戴勞動防護(hù)用品,統(tǒng)一著裝并佩戴工作證或上崗證,對高空作業(yè)的人員必須使用安全帶等上述行為實(shí)行強(qiáng)制管理,施工現(xiàn)場的各類機(jī)械、建筑材料的放置必須整齊有序;對于施工現(xiàn)場的各種生產(chǎn)輔助設(shè)施應(yīng)設(shè)置安全須知牌、安全操作牌、防火管理制度牌等各種宣傳警示牌,認(rèn)真貫徹執(zhí)行“安全第一,預(yù)防為主”的方針,以保障人身安全和設(shè)備安全。同時加強(qiáng)對基層班組和雇員的安全管理學(xué)習(xí),提高他們的安全意識,增加他們自我保護(hù)的能力,堅持執(zhí)行班前會制度,要求他們必須嚴(yán)格按安全操作規(guī)程操作設(shè)備,及時處理安全隱患,杜絕一切安全事故的發(fā)生。

3.2 環(huán)保管理

本工程所處位置為厄瓜多爾的自然保護(hù)區(qū),對環(huán)保要求極嚴(yán),要求工程完工后對生產(chǎn)區(qū)及生活區(qū)進(jìn)行退耕還林。所以,在開采毛料揭覆蓋層時,把覆蓋土統(tǒng)一在不影響開挖的場地內(nèi)進(jìn)行有序的堆放,以便工程完工后對場地進(jìn)行復(fù)耕。根據(jù)開采需要進(jìn)行合理的開采,嚴(yán)禁對樹木進(jìn)行多砍、亂伐,并保護(hù)好毛料開采場周圍的森林植被。在生產(chǎn)環(huán)節(jié)中,對運(yùn)行人員配發(fā)耳塞、眼鏡等勞動防護(hù)用品,在破碎處通過噴水達(dá)到降塵的作用。通過這些措施,大大降低了噪音和粉塵對人體的危害。生產(chǎn)廢水統(tǒng)一排入多級污水沉淀池,經(jīng)過沉淀后的水在取樣檢測達(dá)到排放要求后才能進(jìn)行排放,并定期對沉淀池進(jìn)行清理,對清理出的廢渣統(tǒng)一堆存,以減少對環(huán)境的污染。

4 技術(shù)創(chuàng)新

在砂石加工系統(tǒng)投產(chǎn)運(yùn)行一段時間、特別是在輸水隧洞的TBM正常掘進(jìn)施工后,由于TBM掘進(jìn)速度的加快以及洞內(nèi)地質(zhì)情況的變化,發(fā)現(xiàn)粒徑為4.75~10 mm豆粒石回填的每m用量大于招標(biāo)文件提供的用量(前面已提到該種料的含量和產(chǎn)量都很低)。如何在不改變系統(tǒng)現(xiàn)有設(shè)備配置、現(xiàn)有工藝流程的基礎(chǔ)上,采用最小的投入、見效最快的方法解決這個問題,以確保TBM的掘進(jìn)不受影響。通過對現(xiàn)有場地進(jìn)行實(shí)測以及對各種規(guī)格成品骨料的實(shí)際使用量和實(shí)際產(chǎn)量進(jìn)行仔細(xì)的分析,發(fā)現(xiàn)粒徑4.75~19 mm這種規(guī)格料的產(chǎn)量超過了實(shí)際用量的需求,從而找到了解決這個問題的方法:即在第三篩分3YKR2060振動篩增加一層10 mm×10 mm的篩網(wǎng)用于再次分級生產(chǎn)粒徑4.75~10 mm的料,同時再增加一條18#

膠帶機(jī),把第三篩分分級的粒徑為4.75~10 mm的料通過18#膠帶機(jī)輸送到第二篩分處與第二篩分分級的粒徑為4.75~10 mm的料在8#膠帶機(jī)上混合后輸送至成品料場堆存,以滿足豆粒石需用量的要求。但新的問題又出來了,如果在第三篩分處一直生產(chǎn)粒徑4.75~10 mm的料,那么,系統(tǒng)所生產(chǎn)的粒徑4.75~19 mm的成品料就缺少粒徑4.75~10 mm這個級配的料,從而造成粒徑4.75~19 mm的成品料不合格。因此,為解決這個問題采用了最簡便的方法,就是在該篩分機(jī)4.75×4.75 mm篩網(wǎng)梭槽的出口處和10 mm×10 mm的篩網(wǎng)梭槽的出口處各增加了一個八字出料口進(jìn)行控制,當(dāng)需要生產(chǎn)粒徑4.75~10 mm的成品料時,就把兩個八字出料口的另一個出料口用插板封閉,這時,將粒徑10~19 mm的料通過閉路12#膠帶機(jī)輸送至調(diào)節(jié)料堆作為人工制砂的原料。在這一工況下,就不會生產(chǎn)粒徑為4.75~19 mm的成品料;當(dāng)需要生產(chǎn)粒徑為4.75~19 mm的成品料時,就把兩層篩網(wǎng)處八字出料口的插板反過來進(jìn)行控制,這時粒徑4.75~10 mm和10~19 mm的兩種料都進(jìn)入到13#膠帶機(jī)混合后輸送到成品料場堆存,從而保證了粒徑4.75~19 mm這種成品料級配的連續(xù)性。通過實(shí)驗(yàn)室的取樣檢測得知,經(jīng)過這種方法生產(chǎn)的各種成品骨料均滿足水工規(guī)范的要求,從而解決了這個難題。

5 結(jié) 語

砂石系統(tǒng)從2012年元月建成投產(chǎn),經(jīng)過兩年時間的運(yùn)行,盡管生產(chǎn)了滿足工程的施工用料,但也暴露出以下問題:忽略了熱帶雨林地區(qū)雨水豐富、降雨量很大的特性。在進(jìn)行場地規(guī)劃時,還是按原來的思維進(jìn)行場地四周排水溝的布置且排水溝的斷面偏小,以至于暴雨降臨時,排水溝不能完全排引走場地內(nèi)的積水。這是在以后的規(guī)劃設(shè)計中值得重視的問題。

作者簡介:

汪 健(1963-),男,重慶長壽人,工程師,從事水電工程砂石系統(tǒng)的設(shè)計與運(yùn)行管理工作.

(責(zé)任編輯:李燕輝)