大川電廠混流式水輪發電機組頂蓋水再利用的實踐

何 軍, 王 超 智, 楊 登 兵, 葉 瑞 文

(四川大川電力有限公司,四川 雅安 625605)

1 電站及機組原技術供水系統概況

大川電廠位于四川省蘆山縣大川鎮,共有5座水電站,其中3座水電站水輪機為混流式水輪機。這3座水電站的主要設計參數見表1。

表1 各水電站及水輪發電機組主要參數表

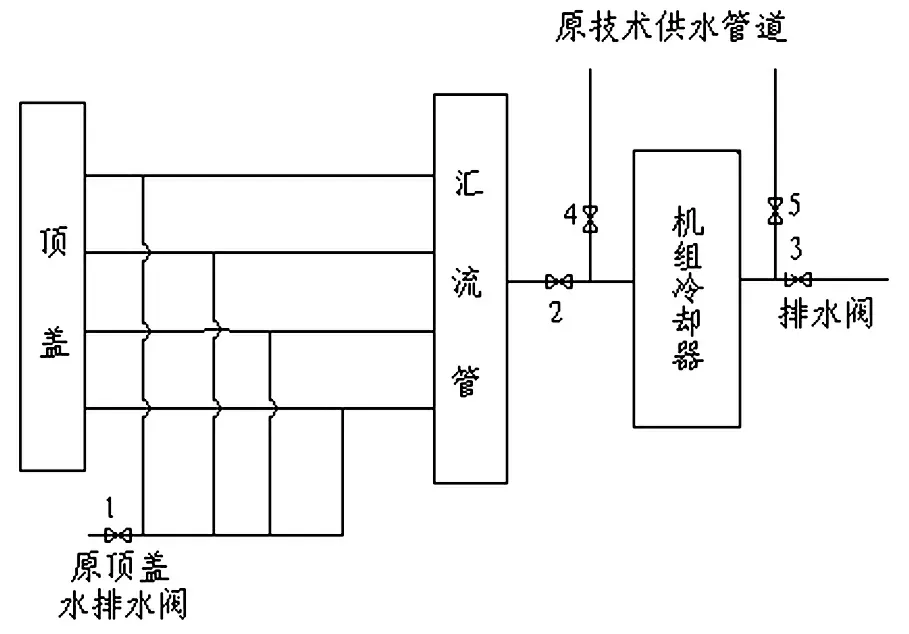

水輪發電機組技改前技術供水系統由壓力鋼管取水、降壓過濾、清水池、循環泵和供水管道及尾水冷卻器等組成,以中咀水電站1號機組為例,技術供水系統如圖1所示。

技術供水系統采用3臺型號為200ZXW250-40的自吸自控式循環泵并聯安裝作為加壓設備,水泵配用電機功率為75 kW,水泵額定流量為250 m3/h,額定揚程為40 m。兩臺水輪發電機組正常運行時,兩臺循環泵供同時運行供機組冷卻水,運行16小時后將其中一臺切至備用,并啟用第三臺循環泵,備用8小時后進行一次切換,以此進行循環水泵輪換。只有一臺水輪發電機組運行時,則啟動1臺循環泵運行,另外2臺循環泵作為備作,以8小時為周期依次進行輪換運行。機組技術供水總管直徑為DN200,壓力一般保持0.3MPa,流量250 m3/h。

2 頂蓋水作機組技術供水的可行性

2.1 頂蓋水的作用

頂蓋水為混流式水輪機輪轉上止漏環梳齒密封漏水,為減輕轉輪的軸向水推力,降低機組推力軸承的載荷,這部分漏水必須從頂蓋排走。在正常運行時這部分水沒有做功,是水輪機效率損失的一部分。

大川電廠6臺混流式水輪機的頂蓋上,均設有四根Dg65的排水管,將頂蓋水引到機墩內預埋排水管匯流后從廠房尾水處排至下游。

2.2 頂蓋水相關參數與原技術供水參數的比較

(1)頂蓋水是經過轉輪上止漏環梳齒過濾過的水,其水質明顯好于直接取自壓力鋼管的水源。直接取自壓力鋼管的水源,中間經過濾水器過濾,其過濾精度為3 mm,低于3 mm的雜質通過濾網進入清水池,最后進入技術供水管網,在冷卻器銅管內容易沉積,堵塞管道。而取自頂蓋的水,因上止漏環的間隙為0.9~1.2 mm,其過濾精度明顯優于濾水器。所以,頂蓋取水的水質更好。

(2)頂蓋水壓力可達到0.2~0.3 MPa,接近于原利用技術供水泵系統供水總管的壓力。

(3)頂蓋水正常排水量為300 m3/h,大于機組技術供水所需流量。

綜上所述,機組頂蓋水從水質、壓力、流量等方面均滿足給機組提供技術供水的條件。

圖1 技改前水輪發電機組技術供水系統圖

2.3 頂蓋水引接的條件及可能產生的后果

(1)頂蓋排水管離機組技術供水總管很近,從頂蓋出水到機組技術供水總管僅一墻之隔,雖墻體為機組構筑物,不能進行打孔作業,但可從水輪機室進人門處繞行,長度為3.5米,引接方便,無障礙,引接后不會帶來負面的影響。

(2)改造后可能產生的后果及應對措施:一是改造后排水不暢,將引起頂蓋水壓力增大,從而增加軸向推力,加大推力軸承的負荷,引起推力軸瓦溫度升高,甚至燒瓦。應對措施是保留原頂蓋排水管,并增設調節閥門,當頂蓋水壓力超過正常排水壓力(0.3 MPa)時,開啟頂蓋水排水調節閥,排水降壓,確保機組推力軸承正常運行。同時,停用頂蓋水供水系統,查明原因。二是當上游來水泥砂含量高引起水質惡化時,停用頂蓋水供水系統,開啟原循環泵供水系統,對系統進行反沖,保證機組技術供水的正常運行。

3 頂蓋水再利用系統改造方案

為了使頂蓋漏水得到再利用,制定改造方案如下:

(1)增設頂蓋排水匯流管。將原頂蓋排水在水輪機室進行匯流,具體做法是在水輪機室內蝸殼上沿做一DN200環形管,環形管水平布置,下方分別與原頂蓋排水Dg65管連接,將頂蓋水進行起匯流、緩沖、穩壓作用。環管采用DN200鋼管焊接,與頂蓋水排水管采用焊接方式連接。

(2)引水管水流及水壓控制和監測。引水管采用DN200鋼管焊接,總控制閥采用型號為D371H-16C的法蘭對夾蝶閥,在引水管上安裝一只量程為1.0 MPa的壓力表,并配DN15表閥,用作壓力監視用。

(3)與原技術供水系統連接:在水車室頂蓋排水匯流管上方焊接DN200鋼管,另一端在機組原技術供水系統總回水閥機組側管道處碰管,將頂蓋排水送到機組原總回水管再送到各冷卻器,吸收熱量后從尾水冷卻水器增設的排水閥處排至尾水。為了防止在洪水期水中泥砂含量太大磨損冷卻器銅管,原技術供水系統保留,作為備用。兩個系統接口采用焊接連接。

工藝要求:焊接后進行管道試壓、清洗、刷漆工作。其中,試壓壓力為0.4 MPa,保持時間10分鐘,不得有滲漏。清洗工作要求:在試壓合格后,對管道按可能達到的最大壓力和流量進行連續沖洗,直到出口處的水色和透明度與進口處一致視為清洗完成。刷漆工作要求先進行除銹,完成后刷紅丹防銹漆,再刷色漆。

系統如下圖所示:

圖2 頂蓋水再利用供水系統圖

4 頂蓋水用作機組技術供水運行方式

(1)當上游來水泥砂含量較低時,采用機組頂蓋水作為機組技術供水。全關“原技術供水管道”上總進水閥門4及總出水閥5,退出循環水泵,同時,利用原頂蓋水排水閥1及排水閥3進行機組冷卻水壓力及流量的調節,使流量及壓力滿足技術供水的要求。

(2)當上游來水泥砂含量較大,對機組各冷卻器銅管有磨損風險時,則恢復頂蓋水正常排水,即全開“原頂蓋水排水閥1”,全關“排水閥3”,頂蓋水沿原管道系統排至尾水,同時,全開“原技術供水管道”上總進水閥門4及總出水閥5,并啟動循環泵,恢復原技術供水系統運行。

(3)具體操作規程:

○1冷卻水由循環泵改為頂蓋供水的操作(以1F機組為例)

全關1號機組導葉;

監視1號機組負荷降低至0kW;

全關1號機組尾水冷卻器進水閥1224;

全關1號機組尾水冷卻器出水閥1225;

全關1號機組冷卻水出水閥1218;

全開1號機組頂蓋供水總閥1219;

全開1號機組頂蓋冷卻水排水閥1220;

全關1號機組頂蓋排水閥1223;

調整1號機組頂蓋冷卻水排水閥1220開度來調整冷卻水壓力;

重新帶上1F、2F指定有功負荷。

○2冷卻水由頂蓋供水改為循環泵供水的操作(以1F機組為例)

a) 將1F機組有功負荷減至5%額定負荷;

b) 全開1F頂蓋排水閥1223;

c) 全關1F頂蓋供水閥1219;

d) 全關1F頂蓋冷卻水排水閥1220;

e) 全開1F冷卻水排水總閥1218;

f) 全開1號循環供水泵進水閥0205;

g) 全開1號循環供水泵出水閥0208;

h) 啟動1號循環技術供水泵;

i) 檢查循環供水泵總管壓力正常;

j) 檢查各導軸承冷卻水壓力正常;

k) 帶上指定的有功負荷;

系統倒換操作非常簡單,在頂蓋供水方式下,即使發生啟停機,也不需對技術供水系統再進行操作,只要導葉打開,機組頂蓋有排水,則機組技術供水系統就會有水流,確保機組安全運行。可見,技改后基本無操作,運行穩定可靠,無風險。

5 頂蓋水再利用的效果

5.1 安全性

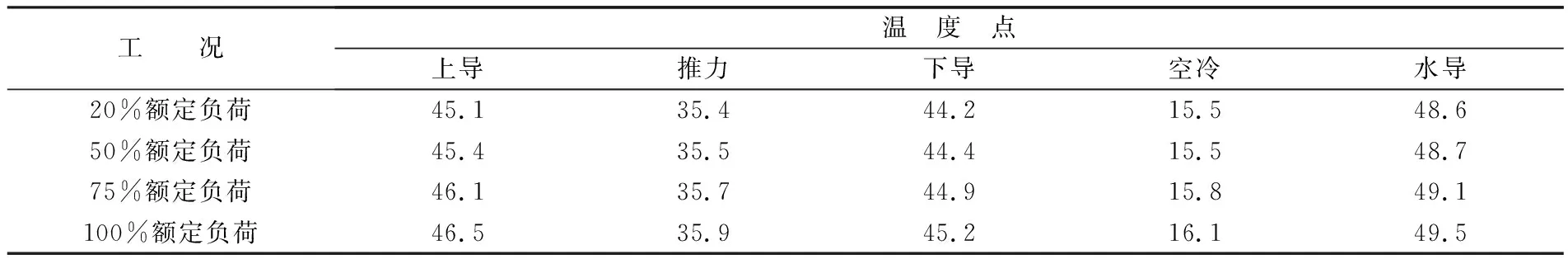

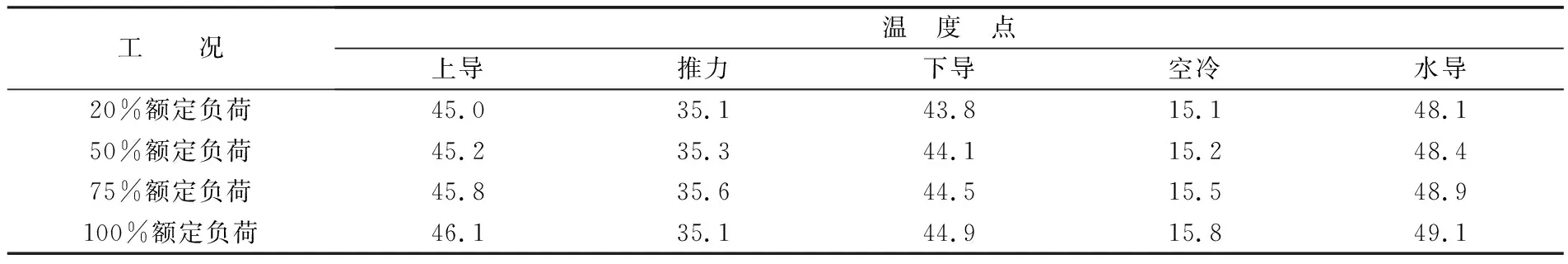

頂蓋水再利用系統投運后,進行了各種負荷工況下的檢測,并抽取典型工況如100%、75%、50%、20%負荷下水壓及軸瓦溫度、發電機線圈及鐵芯溫度對比,機組各軸瓦溫度、發電機線圈及定子鐵芯溫度均滿足要求。大川電廠所處大川河流域,上游來水最小時,機組出力維持在20%左右,頂蓋水再利用系統仍能正常工作。通過試驗證明:頂蓋水再利用系統除了在上游來水泥砂含量超標時不能投運,其余時間均可投入運行。改造前以中咀電站1號機為例,各負荷工況下各點溫度(采用PT100測溫頭測量)如表2,改造后的情況如表3。

通過表2、表3的對比可見,技改后相同監測點的溫度比技改前略有下降,機組運行工況得到改善。主要原因是機組技術供水系統進水溫度降低了,原“清水池—循環泵”供水模式時,進水溫度平均為10.2 ℃,而采用頂蓋水供技術用水時,其平均溫度約8.5 ℃。由于進水溫度的降低,其換熱效果得到提高,所以各監測點溫度略有下降。同時,測試數據也證明,技改后的系統完全能滿足機組的運行要求。

表2 技改前各監測點在各工況下的溫度值(單位:℃)

表3 技改后各監測點在各工況下的溫度值(單位:℃)

5.2 經濟性

大川電廠中咀、長石壩、佛山三電站頂蓋水再利用系統投運一年以來的實踐證明該系統的節能降耗效果十分顯著。據一年來的運行統計數據,三個電站因為停用功率為75 kW的循環泵電機,一年下來,共節約廠用電1 576 800 kWh,廠用電率降低0.3%,增收48.8808萬元,同時,因為大幅度減少了循環泵的運行,降低了循環泵電機軸承的磨損,延長了軸承的使用壽命,減輕了維護工作量,節約成本約1.5萬元。技改項目總共產生節能經濟效益50.3808萬元,項目成本在一個年運行周期即全部收回。另外,因為減少水泵維護工作量,相應地減少了因水泵檢修帶來的檢修安全風險,在取得經濟效益的同時取得了良好的安全效益。

5.3 應用前景

大川電廠在混流式機組頂蓋水再利用方面的探索性實踐取得了成功,為類似電站提供了參考樣板,若有條件的電站均實施頂蓋水再利用技改,在節能降耗方面將取得更大的成效,為實現“創建資源節約型、環境友好型企業”目標打下堅實的基礎。目前已推廣應用到四川眾能電力公司的2個電站4臺機組上,同樣取得良好效果。

參考文獻:

[1] 中華人民共和國國家質量監督檢驗檢疫總局、中國國家標準化管理委員會 GBT 15468-2006《水輪機基本技術條件》 [S],北京:中國標準出版社

作者簡介:

何 軍(1976-),男,四川蘆山人,畢業于西安航空技術高等專科學校熱能工程專業,四川大川電力有限公司大川電廠生技部主任,工程師,從事水電生產安全運行及設備管理工作;

王超智(1970-),男,山西文水人,畢業于太原科技大學電氣工程及其自動化專業,四川大川電力有限公司副總經理,工程師,從事電廠生產經營管理工作;

楊登兵(1964-),男,四川郫縣人,畢業于四川工業學院水機自動化專業,四川大川電力有限公司副總工程師,助理工程師,從事水電生產管理工作;

葉瑞文(1969-),男,四川金堂人,畢業于成都大學工商企業管理專業,四川大川電力有限公司生產技術部副經理,助理工程師,從事水電生產管理工作.

(責任編輯:卓政昌)