尿素裝置包裝計數器技改簡介

(河南能源化工集團中原大化公司,河南 濮陽 457004)

我公司尿素裝置于1988年從意大利引進,包裝是其最后一道工序,當料包從探頭上經過時,會產生一個脈沖傳到計數器上進行計數;現場堵包、粉塵過大、主板不穩定等諸多因素都會影響其計數精度,加之計數器設計上存在缺陷,雖然每年都進行周期性維護,但仍然故障頻發,導致計數偏差很大,經常造成客戶不滿意,甚至要求索賠,嚴重影響尿素外銷。因此,我們對包裝計數器進行了徹底的技術改造,現簡介如下。

1 原計數器工作原理及故障分析

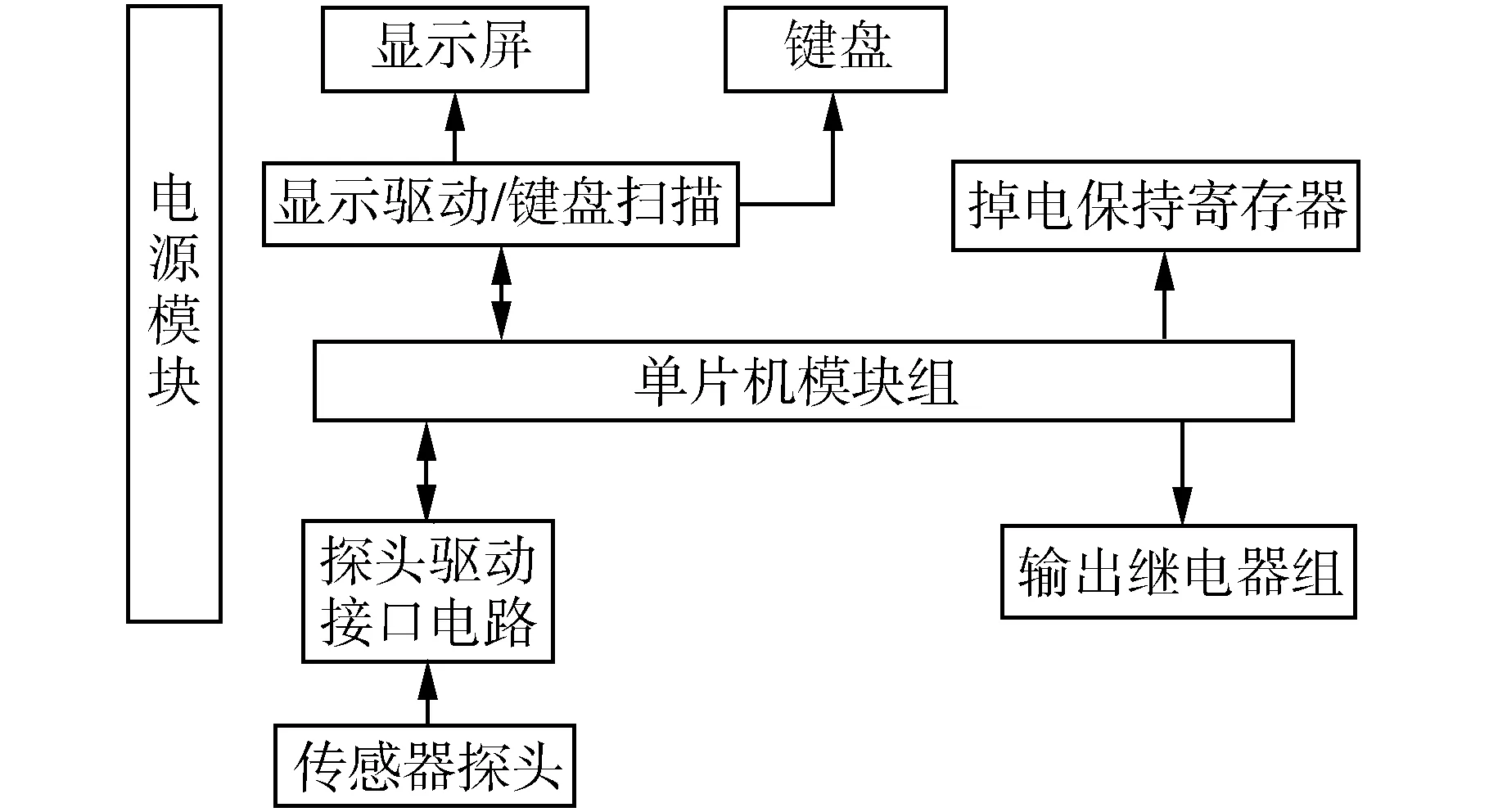

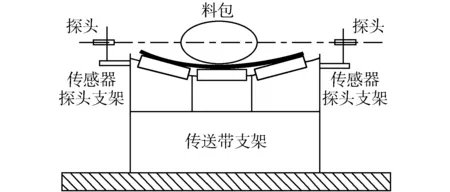

1.1 原計數器概況(圖1、圖2)

1.2 原計數器工作原理

原計數器是一款適用于傳送帶運輸袋裝產品計數的儀器,集光電技術、單片機技術、HMI 技術和通訊技術于一體的設備。當對射式光電傳感器被傳送帶上的料包遮擋時,計數器主機接收到感應信號,通過智能補償算法判斷過包數量并計數,程序啟動后,聯動繼電器吸合,控制二次回路,來實現全自動定量裝車,只要傳送帶上有料包通過傳感器,計數器都會產生計數。

圖1 原計數器設計圖

圖2 傳感器安裝圖

1.3 原計數器故障原因分析

探頭傳感器安裝位置在生產線末端裝車機前,整個運輸線較長,中間拐彎的地方很多,在拐彎處容易發生堵包現象,造成探頭位置偏移甚至損壞;皮帶也容易發生故障,造成連包等情況;探頭在過道處露天安裝,過往的裝車工搬料包時容易使接線受損,造成接觸不良,這些都直接影響計數精度。

原計數器主板部分芯片繁多,接線復雜,任何一根線松動或氧化均會引起計數器故障,造成計數器停止運行;計數器內置參數種類多,不易操作,當工況變化時要及時調整參數,否則也會造成計數不準;主板上電源模塊不穩定,電壓稍有不穩就會造成整塊主板損壞。

2 技改后計數系統概述及工作原理

2.1 技改方案概述

采用光電開關作為探頭傳感器,將探頭傳感器位置改到運輸線前端包裝機后,包裝機包裝后直接計數,即使運輸線后面出現堵包或皮帶故障也不會影響正常計數;探頭在室內安裝,保證接線的安全性,杜絕人為因素造成不必要的損壞。

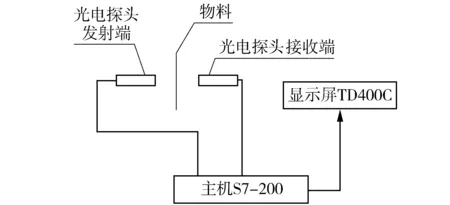

用SIEMENS S7-200 CN作為計數器核心元件,對原有3臺計數器進行整合,用1臺SIEMENS S7-200 CN實現3臺計數器功能,設計并簡化計數程序,下裝到S7-200上,S7-200的接線只留探頭傳感器的,其他的一律取消;利用原計數器的外殼進行改造,把S7-200固定在箱子內,S7-200的顯示屏SIEMENS TD400C固定在切割后的面板上,并在按鍵上打印操作說明。

2.2 新計數器工作原理(圖3)

圖3 技改后計數器工作原理示意

光電探頭由振蕩回路產生的調制脈沖經反射電路后,用數字積分光電開關或RC積分方式排除干擾,輸出光電開關控制信號,利用被檢測物對光束的遮擋或反射,由同步回路選通電路,從而檢測物體有無;當對射光束被傳送帶上的料包遮擋時,S7-200接收到脈沖信號,通過計算模塊和延遲模塊進行計數。

2.3 計數器的調試

在實際包裝過程中,料包是不規則的,如果不加入延遲,會造成誤計數,測量料包通過探頭的時間為1.2~1.6 s,將計數器的延遲設計為0.3 s,這樣就可避免誤計數情況發生,使計數準確。

3 運行情況

自改造到現在,計數器運行正常,計數精準,操作簡單,一次故障也未發生,深受操作工及維護人員的贊賞。原計數器1臺需要1萬,平均每年都要更換2臺;技改后,S7-200和TD400只需2 000元,大大節約了備件費用。買尿素的客戶再沒因為計數不準要求重新計數,技改大獲成功。

4 結束語

本次技改針對我國上世紀80年代引進的自動化包裝生產線存在的缺陷,改變探頭安裝位置,并利用SIEMENS S7-200 CN對原PLC進行改造,成功解決了老式計數器存在的問題,且改造投資較少。經過此次改造,計數器精度得到空前提高,包裝計數一袋不差,感應探頭故障率大大下降,計數器幾乎免維護,操作和維護人員的勞動強度大大降低,不但效果顯著,而且具有可觀的經濟價值。

參考文獻:

[1]唐旭華.電氣識圖與控制[M].北京:化學工業出版社,1997.

[2]施仁,劉文江,鄭輯光編.自動化儀表與過程控制(第三版)[M].北京:電子工業出版社,2003.

[3]朱炳興,王森主編.儀表工試題集——現場儀表分冊(第二版)[M].北京:化學工業出版社,2002.

[4]施引萱,王丹均,劉源泉主編.儀表維修工[M].北京:化學工業出版社,2001.