硫基復合肥生產中氯化氫尾氣吸收裝置的優化設計

(湖北宜清環保科技有限公司,湖北 武漢 430000)

目前,國內硫基復合肥的生產大多采用曼海姆法,該過程會產生大量氯化氫尾氣。為了保證氯化氫的吸收效率,均采用比較粗獷的方式進行吸收。以某廠為例,目前采用的工藝流程為一級冷卻淋洗、一級降膜吸收(共2臺吸收塔;并聯操作)、三級填料塔吸收,每一級設備均采用循環泵供水的方式進行淋洗、吸收,制成31%鹽酸。其工藝流程如圖1所示。該工藝主要存在以下問題。

圖1 氯化氫尾氣吸收裝置工藝流程簡圖

1—粗鹽酸儲罐;2—精鹽酸儲罐;3—石墨冷卻器;4,5—降膜吸收器;6—尾氣風機;7—一級吸收塔;8—二級吸收塔;9—三級吸收塔;10—煙囪

(1)設備過多,系統復雜,操作較為繁瑣,且增加了設備維護工作量及費用。

(2)泵等用電設備多(共6臺)、功率大(每臺泵功率22 kW),生產運行成本較高。

1 改造方案

淋洗、吸收設備形成高度差,吸收液利用位能從高處設備向低處設備流動,這樣就可減少泵的數量,從而達到降低運行成本的目的。并利用文丘里水力噴射器使系統形成負壓,使尾氣從低位設備向高位設備流動,吸收液與尾氣逆流接觸,并在低位設備處形成31%鹽酸。

改造后氯化氫尾氣吸收裝置工藝流程如圖2所示。設備功能說明:E1——尾氣與來自E2的部分濃鹽酸在E1中除去尾氣中的KCl粉塵及硫酸氣體,并通過循環水使尾氣溫度降低;E2——E1出口尾氣與來自E3的稀鹽酸在E2中并流吸收形成濃鹽酸,并通過循環水移走熱量;E3——E2出口尾氣與來自T1吸收的稀鹽酸在E3中并流吸收形成稀鹽酸,并通過循環水移走熱量;T1——E3出口尾氣與脫鹽水在T1中逆流吸收,形成低濃度的稀鹽酸;F1——水力噴射器形成負壓,使尾氣向末端流動,F1出口水流分兩路,一路供F1形成負壓,一路作T1淋洗水。

圖2 改造后氯化氫尾氣吸收裝置工藝流程簡圖

1—粗鹽酸儲罐(V1);2—精鹽酸儲罐(V2);3—石墨冷卻器(E1);4,5—石墨降膜吸收器(E2,E3);6—填料吸收塔(T1);7—文丘里吸收器(F1);8—循環吸收塔(V3)

2 優化設計計算

2.1 設計條件

尾氣流量Qgas6 714.3 kg/h

氯化氫流量QHCl4700.0 kg/h

空氣流量Q空氣1 880.0 kg/h

硫酸蒸氣流量QH2SO4120.9 kg/h

氯化鉀粉塵量QKCl13.4 kg/h

尾氣溫度 120 ℃

循環水入口溫度 35 ℃

脫鹽水溫度 25 ℃

成品鹽酸濃度 31%

氯化氫總吸收率 99.95%

其他所有物性數據(如熱容、溶解熱)均可由文獻[1]查到。

2.2 工藝計算

2.2.1物料衡算

吸收所需總水量Q水=10 456.1 kg/h

T1吸收HCl量=7.05 kg/h

T1塔釜液相流量=10 463.1 kg/h

E3吸收HCl量=1 598 kg/h

E3底部液相流量=12 061.1 kg/h

E2吸收HCl量=3 092.6 kg/h

E2底部液相流量=15 153.7 kg/h

E1系統分配酸量=5%

精鹽酸分配酸量=95%

E1系統分配酸量=757.7 kg/h

31%鹽酸總量(E2出口)=14 396.0 kg/h

2.2.2熱量衡算

2.2.2.1石墨冷卻器(E1)

按照一般管殼式換熱器熱量衡算公式進行計算,管程走粗鹽酸循環液及E2出口分流吸收液。計算結果如下:

總傳熱系數KE1=105 kJ/(m2·h·℃)[2]

換熱面積SE1=88.85 m2;取SE1為105 m2

E1循環水用量QE1_CW=6 502.8 kg/h

2.2.2.2石墨降膜吸收器(E2、E3)

E2、E3屬于降膜吸收,選取結構形式為圓塊孔式。其總傳熱系數K的計算非常重要,采用公式1/K=1/αh+Rh+b/λ+Rc+1/αc[3][αh—豎直管內熱流體降膜傳熱系數;αc—冷卻循環水傳熱系數;dh—豎直換熱管內徑,取0.018 m;dc—橫管內徑,取0.015 m;b—換熱管壁厚,選取當量壁厚為0.005 m;Rh—豎直管內壁熱阻;Rc—橫管內壁熱阻;λ—石墨換熱器導熱系數,取360 kJ/(m·h·℃)]計算K值。且其αh值的計算最為關鍵——選取精度最好的威爾克(Wilke)[3]公式進行計算。

(1)E2的計算結果

降膜管總長L=4 m

所需換熱管數N=706根

降膜傳熱系數αh=13 315.66 kJ/(m2·h·℃)

總傳熱系數KE2=2 358.40 kJ/(m2·h·℃)

換熱面積SE2=159.73 m2;取SE2為185 m2

循環水用量QE2_CW=104 963.7 kg/h

(2)E3的計算結果

總傳熱系數KE3=2 333.5 kJ/(m2·h·℃)

換熱面積SE3=117.88 m2;取SE3為140 m2

循環水用量QE3_CW=84 260.0 kg/h

E3的內外管徑、管長、壁厚均與E2相同。

2.2.2.3填料吸收塔(T1)

選用25×25×0.6 mm鋼質鮑爾環,對填料塔的逆流吸收過程進行計算[4],結果如下:

計算塔徑D=0.802 m;取D為0.85 m

傳質單元數NOG=1.446

傳質單元高度HOG=0.95 m

填料層高度H=1.374 m;取H為1.5 m

2.2.2.4優化設計后主要設備(表1)

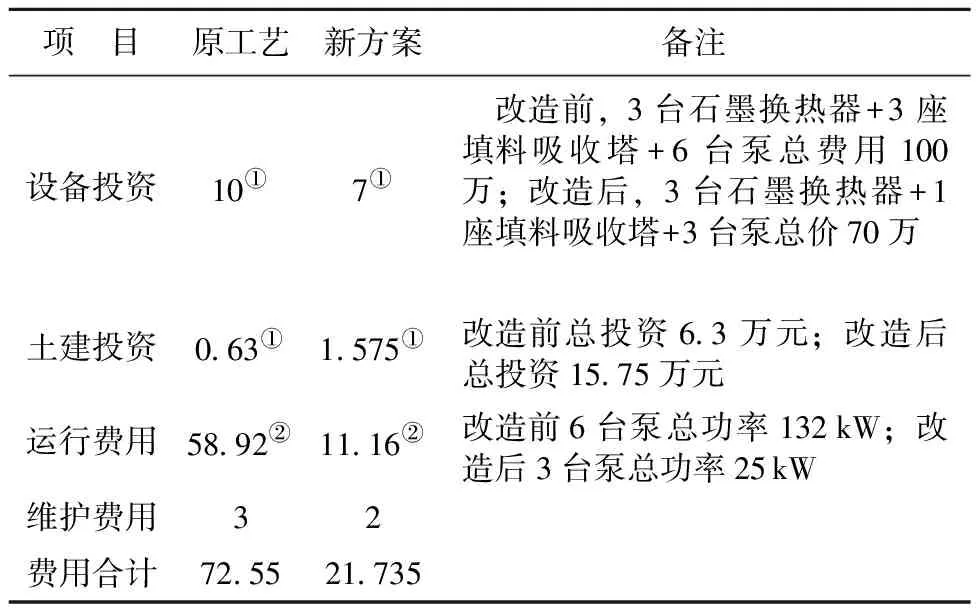

3 經濟效益分析(表2)

4 結 論

(1)由表2可以看出,雖然新方案的土建投資要高于原方案,但改造后由于用電設備運行成本的降低,尾氣吸收系統的綜合運行成本可以節省約50萬元/a;按10 a使用壽命計,共可節約500萬元的費用。

表1 優化設計后主要設備一覽表

表2 改造前后裝置經濟指標的對比 萬元/a

注:① 設備使用年限為10 a;② 電費0.6元/kW·h,年運行時間310 d。

(2)采用文丘里水力噴射器,既能代替引風機對尾氣產生負壓抽吸,也能吸收填料塔出來的剩余氯化氫氣體,且不容易受到尾氣的腐蝕,可謂一舉多得。

(3)吸收塔、循環泵數量大大減少,可減輕人員巡檢、操作及維護強度。

參考文獻:

[1]北京石油化工工程公司編.氯堿工業理化常數手冊[M].北京:化學工業出版社,1988:708.

[2]潘虎.圓塊式石墨換熱器傳熱系數的計算[J].化工設計通訊,1988,14(2):60~65.

[3][日]尾花英朗著.熱交換器設計手冊(下冊)[M].北京:石油工業出版社,1984: 376~387.

[4]管國鋒,趙汝溥主編.化工原理(第三版)[M].北京:化學工業出版社,2008:149.