7m大采高采煤機全直齒搖臂故障診斷研究

馮曉斌

(神華神東煤炭集團大柳塔煤礦,陜西 神木 719315)

1 引言

采煤機是煤炭綜采開采最重要的設備之一,搖臂是采煤機的關鍵部件。搖臂質量和適用性直接影響到采煤機的運行工況,進而關系到采煤效率和回采安全。近年來,搖臂齒輪箱故障占采煤機總體故障率的34.20%,隨著設備老化,故障頻率有發展劣化趨勢。搖臂齒輪箱作為采煤機截割部關鍵動力傳動部位,故障頻發,嚴重制約著綜采工作面生產率的提高。進口搖臂齒輪箱價格昂貴 (目前尚無同等質量國產搖臂齒輪箱可替代),井下綜采工作面現場更換零部件極其不易,更換搖臂更是費時費力,很多情況下不得不停機拆解到地面更換搖臂,嚴重影響到企業均衡生產計劃。

神東煤炭集團公司對厚煤層開采的采出率要求嚴格,采高在7m左右的綜采工作面均采取一次采全高的回采工藝。國外的SL1000型和7LS7型大采高采煤機能滿足7m采高的要求,但搖臂星齒輪傳動機構內部結構復雜,行星頭容易損壞,維修成本高且不易更換和維護,維修難度大,影響了綜采工作面的安全高效生產。神東煤炭集團公司聯合國內設備廠家研發適合7m大采高綜采工作面使用的易維護全直齒搖臂,這種搖臂的設計和研制在國內尚屬首例。該搖臂采用五級全直齒傳動,與進口搖臂相比,提高了減速機構的穩定性,故障率縮短了20%,維護時間縮短了30%。該搖臂在大柳塔煤礦大井52305綜采工作面進行了應用,本文針對應用中發現的問題進行了振動監測試驗及分析,并給出了合理化建議。

2 工作面概況

大柳塔煤礦大井52305綜采工作面由52305-1和52305-2兩個工作面組成,工作面煤厚6.9~7.3m,平均7.15m,宏觀煤巖類型以半暗型、半量型煤為主,夾部分亮煤及暗煤。煤層底部發育1層夾矸,夾矸厚度約0~0.05m,巖性為泥巖。工作面煤層自切眼至回撤通道為寬緩坡狀構造,底板標高為992.16m~1014.08m,最大相對高差為21.9m。工作面上覆為22煤綜采及房采采空區,層間距約150m,工作面運順距切眼76m處揭露f88斷層(176°<60°H=0.8m),回撤通道內距52305-2運順84m處揭露f31斷層(212°<58°H=3.3m),工作面基本情況見如表1所示。

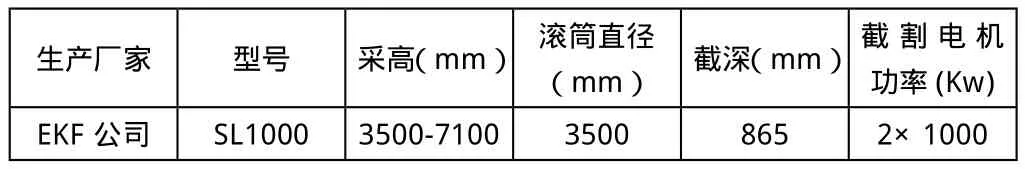

52305-2工作面于2014年7月16日開始安裝,9月2日7米大采高組織試生產,配套使用EFK-1000/6770采煤機,具體參數如表2所示,煤機左、右搖臂均為中傳重型裝備有限公司制造直齒傳動搖臂。

表2 采煤機情況

3 進口搖臂故障情況分析

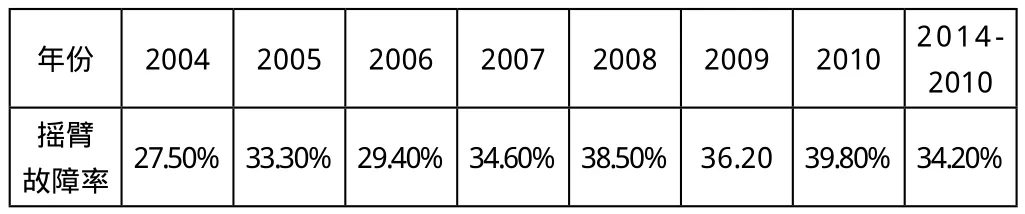

根據2004-2010年對神東礦區電牽引采煤機運行資料統計,采煤機搖臂齒輪箱故障占采煤機故障率如表3所示。由表可知,進口搖臂齒輪箱故障在采煤機故障中的比例平均達34.2%。

表3 2004-2010神東礦區搖臂齒輪箱占采煤機故障率統計表

以美國JOY 公司生產的大采高采煤機為例,在2002-2011年度神東礦區綜采工作面進口大功率采煤機典型故障統計中, JOY 采煤機共有24 次故障,故障分類如下所示。

(1) JOY 采煤機搖臂齒輪箱故障12次為高速區 A B齒輪及其軸承;

(2)4次二級行星輪輸出軸浮動密封故障;

(3)6次低速區兩級行星輪故障,包括行星輪內齒圈及輸出輸入大軸承;

(4)另外2次為其它故障;

據此可知,搖臂齒輪箱故障率占采煤機故障的比例JOY 采煤機為48%,齒輪箱高速區故障率為50%,低速區故障率為25%。進口搖臂行星齒輪傳動機構內部結構復雜,行星頭容易損壞,維修成本高且不易更換和維護,維修難度大,影響了綜采工作面的安全高效生產。綜上所述,采煤機搖臂結構改進設計及齒輪箱故障診斷具有重要工程意義及經濟價值。

4 全直齒搖臂

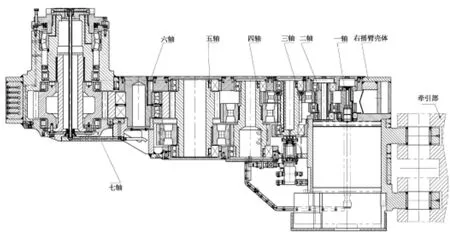

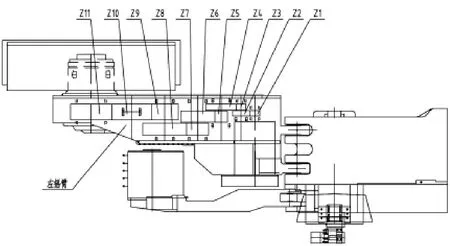

為了克服這一難題,神東煤炭集團公司聯合國內設備廠家研發適合7m大采高綜采工作面使用的易維護全直齒搖臂,這種搖臂的設計和研制在國內尚屬首例。該搖臂采用五級全直齒傳動,與進口搖臂相比,提高了減速機構的穩定性,故障率縮短了20%,維護時間縮短了30%。易維護全直齒左搖臂結構如圖1所示[7],該搖臂取消以前行星傳動,采用全直齒傳動,同時由原來的7級傳動變成現在的5級傳動。這樣增加了傳動的穩定性,同時也大大的提高了搖臂的抗沖擊載荷能力。

圖1 易維護全直齒搖臂結構

搖臂分為左搖臂及右搖臂,左右搖臂的內部結構完全相同,其中左搖臂內部結構如圖2所示[7]。

圖2 左搖臂內部結構圖

鑒于原進口搖臂的軸承和齒輪經長期使用或受到沖擊載荷后,容易造成軸承或齒輪損壞,致使搖臂不能使用。據統計,損壞部件為軸承或齒輪的故障所占比例高達95%,而且一旦損壞后,維修工作十分復雜,維修費用也很高。該搖臂中的齒輪是由南京高精傳動設備制造集團生產的,齒輪采用8Cr2Ni4WA高強度優質鋼制造而成,搖臂中所有齒輪的具體參數見表4[8]。

表4 搖臂齒輪參數表

5 振動測試及數據分析

5.1 嚙合頻率計算

根據齒輪嚙合頻率的定義,計算得到了搖臂齒輪嚙合頻率表,如表5所示。在振動測試中,通過頻譜圖中嚙合頻率處幅值變化情況,可對齒輪故障情況進行一定程度判斷。

表5 搖臂齒輪嚙合頻率表

5.2 測點布置

本次現場振動檢測選用便捷式設備狀態綜合分析系統Leonova。該系統集數據采集、振動分析、趨勢分析于一身的多功能便捷式分析儀器,配置相應的硬件及軟件模塊還可以進行溫度測量、轉速測量、動平衡較正、激光對中等功能。其特有的共振動解調法分析技術正廣泛應用于復雜齒輪箱現場工程實際應用,并取得較好效果。

采煤機運行過程中,左搖臂割煤時振動較平穩,屬于正常范圍;右搖臂的振動很大,尤其割底刀煤時,振動更大,個別振動段引起輸送機和支架的振動,屬于不正常狀態。因此,在左搖臂及右搖臂的截割電機扭矩軸徑向位置布置測點,兩個測點分別為測點1及測點2 ,測點1位于一軸組件部分,測點2位于右搖臂截割電機輸出軸軸向部位,采用的傳感器為礦用振動加速度傳感器。

圖3 設備狀態綜合分析系統 Leonova 及其振動傳感器

5.3 數據分析

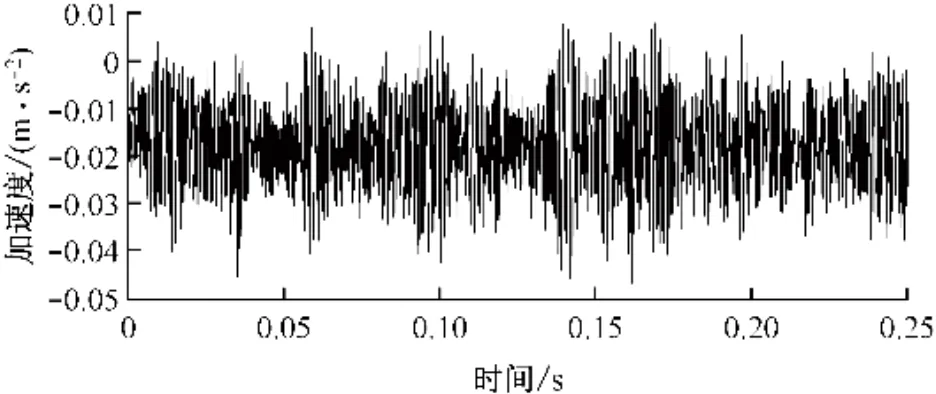

(1) 時域分析。測點1及測點2振動信號的時域波形分別如圖4及圖5所示,由圖可知,左搖臂存在一定的沖擊,右搖臂振動信號呈現出明顯的調制現象。

圖4 測點1振動信號時域波形

圖5 測點2振動信號時域波形

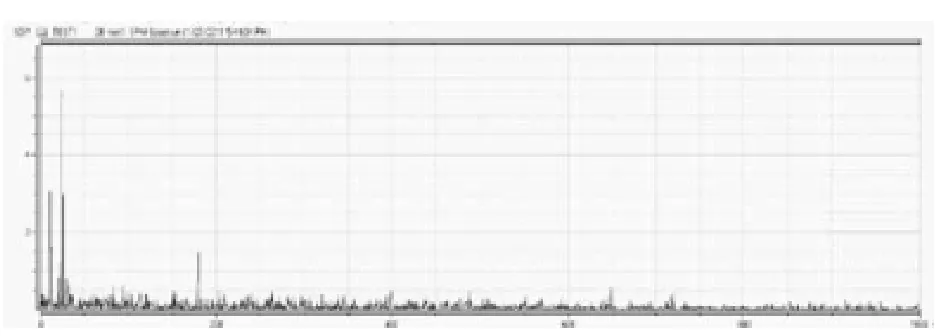

(2) 頻域分析。共振解調的方法目前來說是一種應用非常廣泛的故障診斷方法。通過一些其他器件的諧振,將本來較微弱的故障沖擊放大,這樣可以提高故障診斷的靈敏度,并且通過故障振動信號的共振解調頻譜,可以判斷齒輪及軸承的故障情況,故障位置。

測點1及測點2振動信號的共振解調譜圖分別如圖6及圖7所示,圖6表明此處無明顯故障,而通過圖7可以發現,共振解調頻譜圖上存在明顯的故障征兆頻率595Hz 及其兩次諧波頻率,符合故障共振動解調譜多階解調譜的特征,結合其幅值判斷該振動信號預示該處齒輪有嚴重故障,根據前面分析可知,截割電機扭矩軸對應的齒輪對的嚙合頻率為595.2Hz,接近595Hz,因此可確定扭矩軸或齒輪Z1/Z2嚴重損壞。

圖6 測點1共振解調譜

圖7 測點2共振解調譜

后來經現場檢修人員取出右搖臂扭矩軸并打開搖臂齒輪箱后檢測發現,右搖臂扭矩軸有明顯裂紋,左搖臂齒輪Z1磨損嚴重。從而證明了現場可以運用振動方法對搖臂齒輪箱進行故障診斷的嘗試是可行的。

6 故障及分析

為避免故障再次發生,神東煤炭技術研究院及大柳塔礦等單位以及中傳重工等設備制造單位相關人員到井下進行了跟蹤和原因分析,筆者結合專家意見及實際情況,對故障產生的原因分別從工況環境、搖臂重量、調高油缸與搖臂耳子連接間隙、采煤機與搖臂連接間隙等方面進行了分析,具體分析如下:

6.1 工況分析

采煤機截割部搖臂齒輪箱作為采煤機關鍵動力傳動裝置, 因其特殊的安裝、運行方式、綜采工作面生產環境等決定了其工況惡劣,主要表現在以下幾個方面:

(1)搖臂齒輪箱不像一般工業用齒輪箱固定式安裝,而是隨采煤機截割部整體向上或向下傾斜、并隨著采煤機生產工工藝的需要而前后來回運動;

(2)搖臂齒輪箱負載不均,隨時可能受到來自大型煤塊、煤矸石或誤操作等因素致使搖臂齒輪箱瞬間受到巨大沖擊;

(3)采煤機振動源多,多電機振動(如截割電機、牽引電機、破碎機電機等)、搖臂齒輪箱振動、牽引齒輪箱振動、采煤機自身行走與刮板運輸機齒軌嚙合振動、工作面不平等因素交叉振動均影響到搖臂齒輪箱振動;

(4)綜采工作面生產時,割煤煤粉塵大,以及采煤機降塵噴霧、水等惡劣生產環境,造成潤滑油污染。

6.2 搖臂重量大

直齒搖臂與進口搖臂相比較,自身重量有所增加,一方面導致采煤機牽引部配件損耗增加,另一方面導致調高油缸負載增大,從而可能導致搖臂在調高過程中產生劇烈抖動現象,增大了搖臂的振動。

6.3 調高油缸與搖臂耳子連接處的間隙大

經過現場測量,調高油缸與搖臂耳子連接處的間隙較大,約5mm。對調高油缸連接耳子處進行了加裝耐磨套處理,間隙處理后,搖臂割煤時振動有很大改善。

6.4 采煤機與搖臂的連接銷軸間隙大

采煤機與搖臂鉸接銷軸處承受較大的徑向壓力以及剪切應力,在循環交變應力作用下銷軸處易產生磨損,磨損后導致鉸接銷軸處間隙增大,從而導致搖臂振動增大。

7 結論與建議

(1) 嚴格執行設備操作規范,加強采煤機直齒搖臂的維護和保養、定期檢查。

(2) 加強現場工程質量管理,工作面頂底板割平,煤機司機要控制好抬落刀幅度,防止大起大落,避免采煤機發生過載和強烈的沖擊振動發生。

(3) 對直齒搖臂結構進行改進設計,減輕搖臂整體重量,在降低配件損耗的同時,可減輕搖臂的振動。

(4) 維修時定期對調高油缸與搖臂耳子連接處的間隙進行檢查,間隙大時需及時對調高油缸連接耳子處進行了加裝耐磨套處理。

(5) 定期對采煤機搖臂潤滑油進行取樣化驗,對不合格潤滑油應立即進行更換。

(6) 維修時定期對兩個搖臂與煤機的連接銷軸進行檢查,間隙大時需及時進行更換。

(7) 利用煤安認證的振動信號采集記錄系統,開展電牽引采煤機搖臂的在線故障診斷監測,實現對搖臂故障的預測預報。

[1]王國法.“十二五”煤礦開采裝備技術的發展展望[J].煤礦開采,2011(03):19-24+50.

[2]王國法. 煤礦高效開采工作面成套裝備技術創新與發展[J].煤炭科學技術,2010(01):63-68+106.

[3]林光僑. 7m一次采全高綜采工作面設備配套淺析[J].煤礦開采,2010(02):29-31.

[4]張子飛,楊鵬,羅文.7m大采高采煤機易維護全直齒搖臂設計研究[J].煤礦機械,2014,42(05):125-128.

[5]周久華.采煤機搖臂齒輪箱故障診斷技術研究[D].重慶理工大學,2013.

[6]周久華,米林.采煤機搖臂齒輪箱故障與可靠性分析[J].神華科技,2011(03):39-41+62.

[7]中傳重型裝備有限公司編.CHH03、CHH04五級易維護搖臂圖紙[S].2013:1-22.

[8]中傳重型裝備有限公司編.CHH03、CHH04易維護搖臂操作說明書[S],2013:2-5.