鐵鉻鋁合金纖維機織物的研發與應用

(保定三源紡織科技有限公司,保定,071000)

耐高溫鐵鉻鋁合金是一種新型的電熱合金,可由鐵鉻鋁絲以集束拉拔工藝[1]制成直徑為8~40 μm的鐵鉻鋁合金纖維。在耐高溫過濾材料和金屬燃燒器中,鐵鉻鋁合金纖維及其制品是一種具有應用價值的市場廣闊的產品。

1 鐵鉻鋁合金纖維的性能

鐵鉻鋁合金纖維的電阻率高、溫度系數小、使用壽命長、表面負荷高,具有良好的抗氧化性能[1]。該纖維的強度高,但是延伸率低。

耐高溫鐵鉻鋁合金纖維具有化學纖維和合成纖維的柔軟性,可紡制成33~400 tex的紗線,可織成機織物,也可制成柔軟變形的針織物,能像普通布料一樣裁剪。但鐵鉻鋁合金纖維的彈性和可塑性差,延伸率低,纖維之間的抱合力差,密度大,在紡紗織造時有一定的難度。

與其他耐高溫材料相比較,耐高溫鐵鉻鋁合金纖維有其強大的優勢。耐高溫的有機纖維聚對苯撐苯并雙噁唑(PBO)纖維只能耐500 ℃的溫度,且價格昂貴,是鉄鉻鋁合金纖維的4~5倍;而目前國內還沒有既能耐高溫,強力又能滿足使用要求的無機纖維。鐵鉻鋁合金纖維能在1 100 ℃的高溫下連續工作,而不銹鋼纖維只能耐600~800 ℃的高溫,而且每噸不銹鋼纖維的價格要比鐵鉻鋁合金纖維高10萬元人民幣。基于上述原因,鐵鉻鋁合金纖維及其制品更有應用價值,市場前景廣闊。

2 鐵鉻鋁合金纖維織物的應用

由于鐵鉻鋁合金纖維具有上述特性,可用其制成能在高溫、高黏度和有腐蝕介質等惡劣條件下使用的過濾材料,廣泛用作汽車尾氣排放裝置、大型焦化廠的高溫煙氣除塵、各種燃氣和燃油鍋爐的助燃高溫過濾材料[2]。鐵鉻鋁合金纖維織物還可應用于電力、冶金、消防、建材、機械和航天等行業。

現在焦化廠使用的熄焦方法有干熄焦和濕熄焦兩種。干法熄焦投資大,我國大部分焦化廠都采用濕法熄焦。煤在炭化室煉成焦炭后,應及時從炭化室推出,紅焦推出時溫度約為1 000 ℃,不能直接送往高爐煉鐵,必須將紅焦溫度降低。采用噴水方法將紅焦溫度降低到300 ℃以下,即是通常所說的濕熄焦。傳統濕熄焦系統由帶噴淋水裝置的熄焦塔、熄焦泵房、熄焦水沉淀池以及各類配管組成,熄焦產生的煙汽直接排放到大氣中,帶有大量粉塵,通常每噸焦炭排放的粉塵量達200~400 g。我國年煉焦能力在百萬噸以上的焦化廠就有許多家,因而會對空氣造成嚴重的污染。如果在煙汽的通道上放置由耐高溫鐵鉻鋁合金纖維機織物包覆的熄焦枕,在熄焦過程中就可對散發到大氣中的粉塵起到阻隔作用,能大大降低對大氣的污染。

鐵鉻鋁合金纖維機織物用在燃燒器上,燃燒強度可以達到2 500 kW/m2。該燃燒技術是國內近幾年才逐漸推廣應用的新型燃燒技術,可被廣泛應用在不同的領域。以鐵鉻鋁合金纖維織物為基材的金屬燃燒器是微焰形式的燃燒,火焰很小,發熱均勻,可基本杜絕燃燒室的極端高溫,因此氮氧化物的排放量非常低,是最環保的一種燃燒方式[3]。由于鐵鉻鋁合金纖維織物透氣性好,保證了燃氣和空氣的完全混合,使燃燒更充分。燃燒器采用鐵鉻鋁合金纖維作為燃燒表面基材,最高使用溫度可達1 300 ℃。由于金屬纖維燃燒器在1 000 ℃以上仍具有優良的抗氧化性能和熱強度,因此除具有燃燒效率高的優點外,還具有耐熱沖擊、低壓降、安全無回火、反應迅速、熱慣性小、冷卻快、經久耐用、有害氣體和有害顆粒物釋放少等優勢。與傳統的大氣燃燒式燃燒器比較,具有燃燒均勻、熱效率高、有害氣體釋放量少和可減小鍋爐體積等特點。

近年來,節能與減排成為各國政府關注的問題。預計我國將在2~3年內把10 t以下的燃煤鍋爐改為燃油、燃氣鍋爐,為使油、氣充分燃燒,達到節能減排的目的,金屬燃燒器會得到普及和推廣,鐵鉻鋁合金纖維織物作為燃燒器的表面基材將被廣泛應用。該項目產品將會有幾十億的市場空間。

3 鐵鉻鋁合金纖維機織物的研發

制造鐵鉻鋁合金纖維機織物的原料是牌號為00Cr20Al6的鉄鉻鋁合金,制得的鐵鉻鋁合金纖維機織物的規格是:經緯紗線密度285.7 tex×2,經緯密度134×134(根/10 cm),幅寬100 cm,斜紋。

鉄鉻鋁合金經過集束拉拔工藝形成鐵鉻鋁合金纖維。該纖維的特性會增加紡紗和織造的難度,因此其生產技術一直被工業發達國家所壟斷,國內需求均依賴進口。保定三源紡織科技有限公司經過6年的努力,對紡紗、織造各工序的設備及工藝配置進行不斷的改進,終于生產出了達到國際水準的鐵鉻鋁合金纖維產品。

加工耐高溫鉄鉻鋁合金纖維機織物的工藝流程是:紡紗→整經→掏綜→織造。

3.1 紡紗

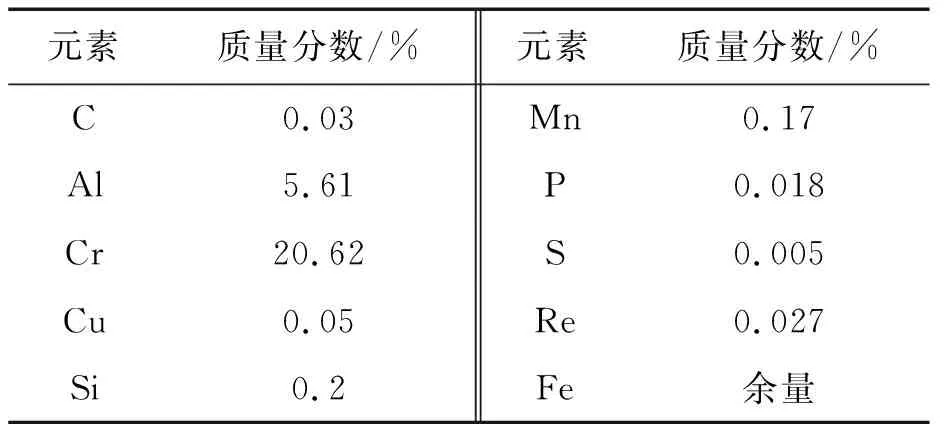

鐵鉻鋁合金纖維紗線是指用材質為00Cr20A16鐵鉻鋁合金,直徑為8~40 μm的鐵鉻鋁合金纖維紡制而成的紗線。鐵鉻鋁合金的化學成分列于表1。

表1 鐵鉻鋁合金的化學成分

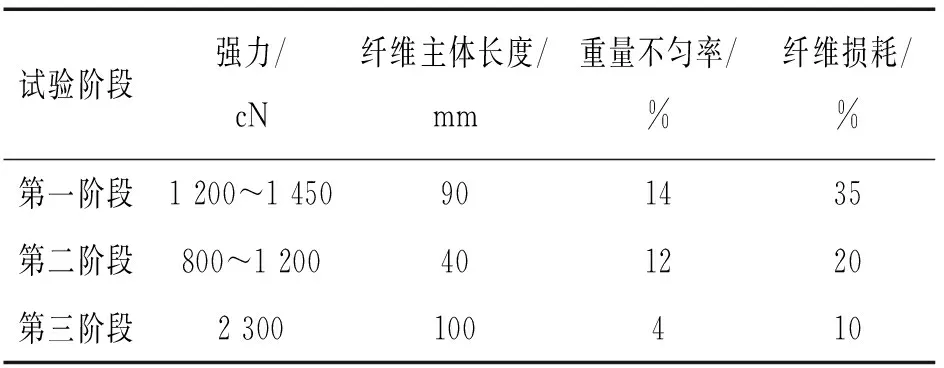

試驗第一階段使用毛紡設備,執行毛紡工藝流程。通過多次試驗,所紡鐵鉻鋁合金纖維紗線強力為1 200~1 450 cN,紗線強力較低,紗線重量不勻率為14%,條干不勻,質量達不到要求。經反復研究,認為是因纖維條經過多次梳理后落纖多、損耗大(損耗達到35%)而造成。為此,決定試用棉紡設備。

試驗第二階段改用棉紡設備,進行棉紡工藝試驗。所紡鐵鉻鋁合金纖維紗線雖然纖維損耗降低至20%,重量不勻率達到12%,條干均勻度有所改善,但強力更低,為800~1 200 cN。經過多次試驗,認為是因棉紡設備隔距小,適合紡纖維主體長度為40 mm的短纖維。與第一階段試驗結果對比,說明隨著纖維主體長度的減小,紗線強力也會降低。

試驗第三階段創新了一套毛紡和棉紡設備相結合的短流程工藝路線。所紡鐵鉻鋁合金纖維紗線的強力達到2 300 cN,紗線重量不勻率達到4%,纖維損耗控制在10%以內。

表2是采用不同工藝流程的三個試驗階段紡制鐵鉻鋁合金纖維紗線的情況比較。

表2 不同工藝流程紡制紗線的情況比較

試驗證明,單純用棉紡設備或單純用毛紡設備紡制鐵鉻鋁合金纖維紗線都不可行。最后,通過設備改造,采用棉紡和毛紡工藝相結合,取長補短,創新了獨特的金屬紡工藝,達到了真正意義上的短流程。該工藝流程為:牽切成條→并條→粗紗→細紗。

試驗中以提高纖維的伸直平行度、改善纖維條的條干均勻度和減少紗疵為原則,采用“低并和、大隔距、重加壓、慢車速[4]”工藝配置。為了更好地控制車速,采用人機界面的電腦控制系統,減少了紡紗過程中的斷頭。保定三源紡織科技有限公司還自主研制了一套獨特的接頭裝置。該裝置可使接頭處的紗線直徑與原紗相近,強力是原紗的60%。本試驗紡制的紗線斷裂強力≥1 900 cN,制得了1.2 kg無接頭的鐵鉻鋁合金纖維紗線,為生產20 m2無疵點的高品質鐵鉻鋁合金纖維機織物打下了基礎。

3.2 整經

鉄鉻鋁合金纖維紗線的彈性變形和塑性變形極小,毛羽多,摩擦力大,退繞困難。在整經過程中,宜采用小張力、慢車速的工藝配置[4],退繞張力需均勻,使用的筒子成形大小要一致,經軸卷繞張力也要保持一致。總之,要嚴格控制紗線的排列均勻度,保持張力、排列、卷繞三均勻,以使經軸平整和織造時片紗張力一致,布面不會出現緊經、吊經等疵點。

3.3 掏綜

掏綜時要先把紗線梳勻,不能出現絞線和交叉現象。使用的綜絲規格要合適。

3.4 織造

試驗開始階段,織造上機工藝按金屬纖維與紡織纖維混紡織物的生產工藝制定。開口采用235 mm,后部梭口長度40 cm,車速為220 r/min。按此工藝織造時,經紗斷頭平均為40~50個/h,有時一次斷3~5根,無法織造。經現場分析發現,可能是織造時因紗線變形大而造成斷頭太多。為了減少紗線的彈性變形,降低斷頭率,經過多次試驗,采用了“遲開口、遠后梁、慢車速”工藝配置。在采用了把開口時間調晚,改造設備,用“倍數經位置線”的方法達到遠后梁的目的,以及車速由原來的220 r/min降到140 r/min等措施后,經紗斷頭率和布面疵點大大減少。開始試驗時平均每平方米織物至少有一處降等殘,經過生產工藝的不斷完善,終于生產出了10 m2甚至20 m2無疵點的鐵鉻鋁合金纖維機織物。

4 結語

早在20世紀80年代就已經證明以鐵鉻鋁合金纖維織物為基材的金屬燃燒器是一種可以兼顧節能與減排的完美解決方案。由于鐵鉻鋁合金纖維織物生產難度大,生產技術又一直被個別發達國家所壟斷[2],國內需求只能依賴進口,生產技術的瓶頸、鐵鉻鋁合金纖維織物的價格嚴重影響了燃燒器市場的應用。保定三源紡織科技有限公司經過6年的努力打破了這一技術壟斷,使我國的鐵鉻鋁合金纖維機織物不再依賴進口成為可能,為在各個領域的廣泛應用打下了堅實的基礎。鐵鉻鋁合金纖維機織物的開發成功為金屬燃燒器的普及,為節能減排起到推動作用。由于鐵鉻鋁合金纖維的自身特點,決定了鐵鉻鋁合金纖維織物未來需求前景廣闊。

[1] 楊兆玲,李建平,楊延安,等.鐵鉻鋁合金纖維的制備與性能[J] .稀有金屬材料與工程, 2008(9): 1684-1687.

[2] 劉海洋,劉慧英,王偉霞,等.金屬纖維的發展現狀及前景展望[J] .產業用紡織品,2005,23(10):1-4.

[3] 百度百科.金屬纖維燃燒器[OL].[2013-11-10].http://baike.baidu.com

[4] 楊旭.純不銹鋼纖維布的研制[J].產業用紡織品,1994,12(5):4-7.