萬箱集裝箱船貨艙導軌分段預裝精度控制研究

周 曄,胡 芳,賴 芳,孫 劍

(1.揚子江船業集團公司,江蘇 泰州 225453;2.滬東中華造船集團有限公司,上海 200129;3.大連船舶重工集團有限公司,遼寧 大連 116000)

萬箱集裝箱船貨艙導軌分段預裝精度控制研究

周 曄1,胡 芳2,賴 芳3,孫 劍1

(1.揚子江船業集團公司,江蘇 泰州 225453;2.滬東中華造船集團有限公司,上海 200129;3.大連船舶重工集團有限公司,遼寧 大連 116000)

通過對萬箱集裝箱船分段建造技術與導軌安裝技術的研究,合理控制了10 000 TEU集裝箱船貨艙導軌在制作、分段預裝階段的精度。在隔艙吊運、總組和合攏過程中優化了精度控制方案,制定各階段的精度控制措施。通過最終的吊箱試驗,驗證了導軌預裝精度,評估了導軌預裝的合理性和有效性。

集裝箱船;貨艙;導軌;分段預裝;精度管理

0 引言

在萬箱集裝箱船的建造過程中,對導軌精度的控制是此類船舶建造的關鍵。萬箱集裝箱船導軌采用的是目前較為普遍的固定式導箱軌,簡稱導軌。導軌安裝的工序越提前對于船廠而言效率越高,尤其在分段制造階段可實現導軌與分段整體沖砂、涂裝,滿足了現代化船舶建造的殼、舾、涂一體化的建造要求。

導軌安裝于橫隔艙艙壁上,使用復板和肘板連接方式。該類型的導軌制造和控制難度較高,在安裝過程中極易產生變形,日本船廠目前也僅采用單面預裝導軌架的方案,因此導軌的精度管理的難度較大。導軌精度控制的好壞,將直接影響到集裝箱的存放和集裝箱的吊運。導軌精度尺寸如超出標準范圍,將造成導軌返修量大,施工周期長,生產效率低下等,因此導軌的精度控制是萬箱船建造的重中之重。

1 導軌預裝的技術難點

1.1導軌橫向同面度易產生偏差

(1)導軌預裝過程中的焊接收縮。分段導軌預裝過程中,導軌肘板與艙壁板的連接處不能存在明顯間隙,裝配完成后間隙應保證在2 mm以內。如間隙過大,焊接完成后將造成導軌局部變形,影響導軌預裝平整度,最終造成導軌間距局部產生超差。

(2)橫隔艙分段總組過程中導軌水平度易產生累積偏差。萬箱船橫隔艙外形尺寸較大,剛性不足,總組時通常使用塢墩做支撐。塢墩的設置應取決于隔艙橫向面積與強結構位置。以萬箱船為例,單座隔艙的強度一般應不少于9個塢墩,并均勻擺放,以確保隔艙平放過程減小局部變形。

橫隔艙分段通常分為P&S(左舷&右舷)兩段單獨建造,吊裝前先進行總組。因兩分段的導軌在總組過程中會遇到水平度的疊加偏差,為了減小這種水平疊加偏差,應對隔艙雙面導軌按統一基準進行數據測量,從而實現隔艙雙面導軌數據整體平衡。導軌測量點單面不得少于25個(單個隔艙分段)。當P/S分段導軌數據平衡后,還需復合分段導軌預裝標桿上的洋沖點,如產生偏差須進行及時修正。

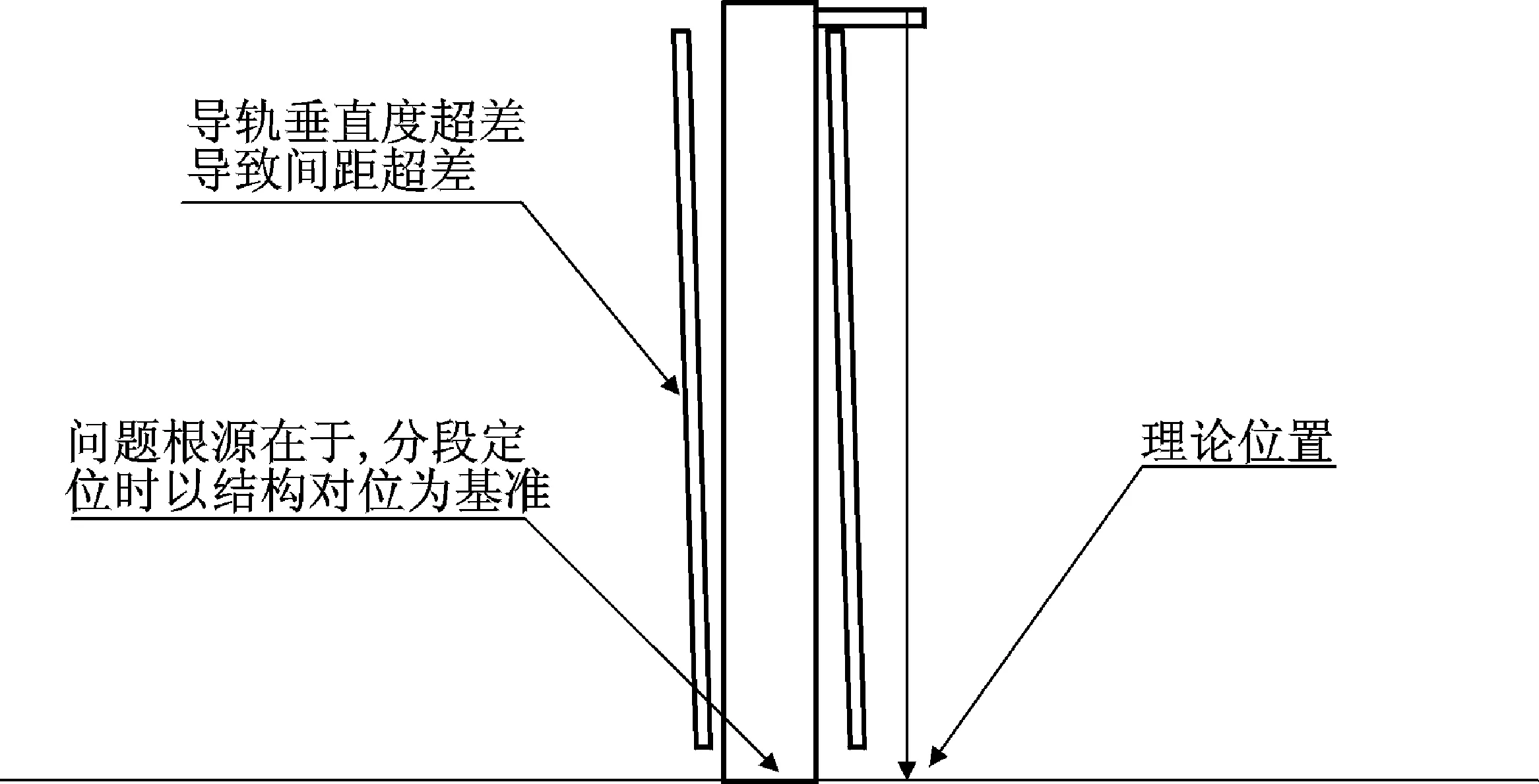

(3)橫壁合攏定位精度難以控制。總組修正后的標桿洋沖點將作為隔艙定位的垂直度以及前后位置的基準。標桿支設在距基線26 150 mm的艙口圍板 (高度固定)與隔艙下端距基線9 973 mm平臺(簡稱9 973平臺)處。橫隔艙分段定位時,因為9 973平臺下方的導軌連接板多為散裝,隔艙吊運過程中下口結構易產生變形,導致導軌前后間距偏差,導軌垂直測量難以控制。隔艙合攏定位示意圖如圖1所示。

1.2導軌方正度易產生偏差

隔艙分段橫向結構較多,分段焊接完成后,導軌與艙口圍板的方正度產生偏差,尤其為非水密隔艙最為嚴重。因此,導軌預裝前必須以艙口圍板頂板為基準,對導軌安裝基準線進行校驗,確認滿足安裝要求。

隔艙分段總組過程中,因吊運等原因,產生導軌角尺偏差,需要在導軌總組過程中重點控制。按導軌間距對總組寬度測量完成后,必須對隔艙P/S總段進行二次開方,校驗總段方正度,確認合攏定位中心線。

圖1 隔艙合攏定位示意圖

2 集裝箱船導軌預裝工藝特性

導板本體的制作精度是導軌組裝的關鍵。導軌應在冷作平臺上組裝,用L型馬固定,對稱施焊,嚴格控制焊接變形。完工后的導軌不直度≤2.5 mm,導軌板與復板的不垂直度≤1.5 mm,導軌長度誤差±2 mm。

10 000 TEU集裝箱船分段導軌預裝工藝采用從單面預安裝技術基礎上演變而來的雙面預安裝技術。針對該分段尺寸大、重量大和容易變形的特點,采取吊起旋轉180°的方法進行翻身,充分發揮1 000 t龍門吊的起吊能力,比工裝滾翻法更加先進。

試驗時,船舶狀態要首尾吃水差不大于2 m,橫傾不大于3°,并用集裝箱逐格吊裝使其順利到達內底,再檢查底平面不平度及檢查導箱軌與集裝箱的間隙。

3 導軌制作與預裝精度控制方案

3.1集裝箱船導軌精度控制標準

10 000 TEU集裝箱船為超巴拿馬型集裝箱船線型,其結構復雜、特殊,船臺建造難度大。橫壁布置上有導向、導軌架、固定集裝箱的導頭,其中導軌架是由角鋼、加強平鐵以及加強肘板3部分共同組成的。

3.2導軌制作精度控制方案

10 000 TEU集裝箱船共分19個導軌艙,其中有16隔艙,共計31只分段需進行導軌預裝。

3.2.1導軌零部件的精度控制

(1)對來料進行抽檢,針對生產廠商提出相應的公差范圍,保證來料的精度。

(2)對自制的零部件,從放樣工序開始就進行嚴格的精度控制,盡量使零件規格化、通用化,以利于質量的統一控制。

(3)對于組合型鋼,除控制其制造的直線度外,還注意對導軌架有影響的尺度控制,確保導軌架有正公差發展的可能性。

(4)導向頭的組裝是一個關鍵點,由于導向頭結構復雜,在加工折角的時候,將零件依次按模到位,進行裝配。焊接時,對稱施焊,控制變形,確保與導軌的光順連接,直線度達到1 mm的標準。

3.2.2導軌架制作的精度控制

由于導軌架本體的長度達到24.248 m,本體強度較弱,與船體的連接點不多,屬于柔性結構。為有效控制變形,須做到以下幾點:

(1)設置剛性制造胎架,確保分段制造對理論面的平直度,為導軌架的制造質量提供保證。

(2)嚴格控制焊接工藝,采用對稱焊工藝,確保導軌架的制造精度。

(3)加強檢查控制力度,確保導軌的制作精度。

3.3分段階段導軌預裝精度控制方案

3.3.1導軌預裝工藝和精度控制方案

(1)橫艙壁分段P&S2個分段要在同1個分段胎架上按照1個整體橫艙壁分段進行冷作,大合攏縫暫不焊接。當分段電焊結束后,調平分段,在左右分段離大合攏縫各850 mm的地方劃兩條平行于船體中心線的直線(平行于左右橫艙壁分段的大合攏縫)作為導軌安裝的基準線和左右2個橫艙壁分段大合攏時的檢驗線。

(2)在這個已調平的由左右2個分段組成的臨時橫艙壁整體分段上分別立9~12根高度標桿,標桿基本均布。

(3)將該假想的橫截面下移至離理論肋位面172 mm,并在標桿上打洋沖作標志。該假想平面即為導軌角鋼背面的定位理論面。

(4)根據圖紙對各分段進行導軌預裝。

(5)將預制好的帶連接襯板的導軌吊運至各安裝位置。

(6)修割連接襯板的高度,使各導軌角鋼背面形成的平面與假定平面重合。考慮到主船體合攏過程中艙內尺寸常常產生負公差,決定導軌在分段上預裝時采用負公差,導軌背面到橫艙壁理論面的尺寸為172 mm+(0~3) mm。

(7)以左右橫艙壁分段檢驗線、艙口圍板頂板上平面及172 mm高的激光平面為基準面精確定位各根導軌。

(8)導軌定位后,采用量棒控制每個連接肘板處導軌與導軌的橫向間距。

(9)對檢驗合格的導軌進行焊接,焊接時應至少2個焊工同時焊接。焊接位置應對稱于分段,以減少導軌焊接產生的分段扭曲等變形。

(10)翻身分段,立標桿并將原標桿上的假想導軌安裝平面引到此標桿上。2個假想的導軌安裝平面應平行,然后按同樣步驟進行導軌預裝。

(11)以鋼絲為基準確認導軌安裝高度和導軌安裝的尺寸。

(12)導軌對接處的焊接變形必須滿足導軌平整度標準±2 mm和直線度標準±2 mm。

(13)橫艙壁導軌預裝結束后保留上下合攏口4根標桿,拆除其余標桿。

(14)導軌預裝報檢流程分焊前和焊后,分段完工時將數據備份。

3.3.2導軌預裝的精度控制要點

(1)導軌預裝前必須在脫胎自由狀態下進行,并以分段上口艙壁位置為基準,定出導軌預裝的水平基準。

(2)分段艙口圍板頂板裝配時需要根據劃線時100 mm線進行定位。艙口圍板的平整度控制在±2 mm以內,艙口圍板垂直度控制在±3 mm以內。

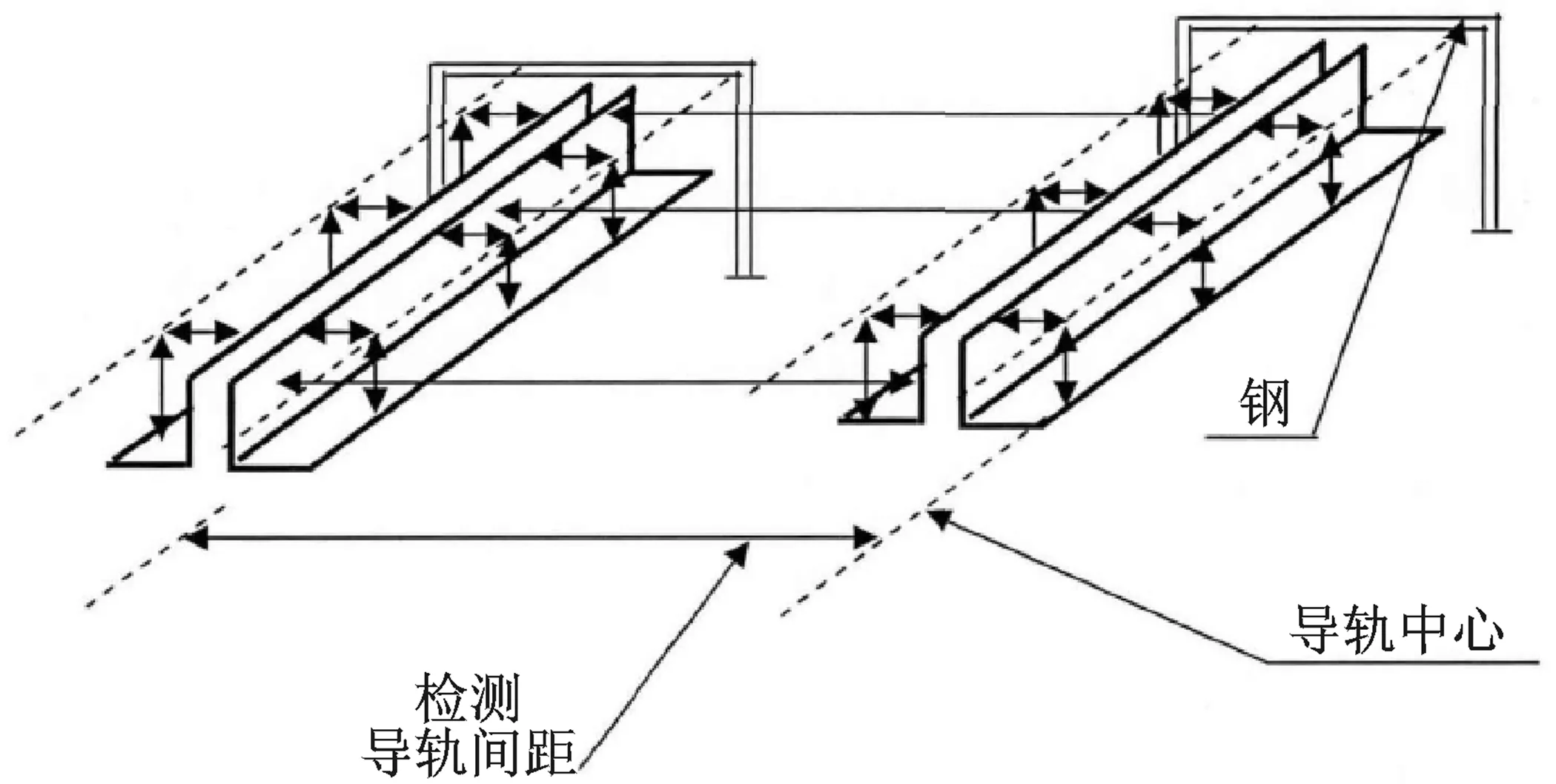

(3)分段完工后以艙口圍板為基準進行二次開方,確認分段角尺狀態后對原有中心線洋沖進行修正。同時確認艏部橫壁與艉部橫壁的基準線的同面度的誤差必須將控制在±2 mm以內。導軌預裝檢測示意圖如圖2所示。

圖2 導軌預裝檢測示意圖

3.4橫隔艙分段P&S總組精度控制方案

分段導軌分為P/S預裝,需要通過總組后再進行合攏,因此,橫隔艙總組過程中的導軌精度控制是關鍵因素。導軌在總組中的控制要點主要有:導軌面的整體水平偏差,導軌與艙口圍板面板的方正度,導軌間距。

3.4.1塢墩布置要求

合理的塢墩布置是導軌水平控制的基礎,因此根據10 000 TEU集裝箱船橫隔艙受力特點,制定了相應的塢墩擺放要求。

3.4.2橫隔艙分段總組定位精度控制方案

(1)隔艙分段總組過程先按照分段標桿洋沖高度進行水平調整。分段水平調整后對導軌水平進行測量,導軌水平標準為±2 mm,極限偏差±3 mm。

(2)導軌水平調整后按隔艙分段總組定位測量表進行定位,并測量數據,檢驗合格后進行裝焊。

(3)隔艙裝焊完成后,由精控員對隔艙中心線進行矯正,然后修正洋沖標記,并使用記號筆標注。

(4)隔艙裝焊完成后,由精控員對導軌水平數據進行焊后測量,同時對標桿洋沖進行矯正,作為隔艙合攏依據。

3.4.3橫隔艙分段總組階段精度控制要點

(1)分段標桿洋沖作為導軌預裝的基準,將貫穿導軌所有相關環節的控制流程作為分段總組和分段合攏的主要依據。

(2)隔艙P/S總組過程中,寬度方向定位以分段100 mm對合線為基礎,但必須同時確認導軌間距,測量上、中、下3個方向寬度,確保導軌間距滿足精度要求。

(3)導軌在預裝前,其基準線是通過二次劃線進行確認。作為大型隔艙,尤其是非水密壁隔艙,在吊運翻身過程中易產生扭曲變形,通過方正度確認,可以確認導軌與艙口圍板之間的關系,在總組過程中最大程度滿足隔艙與導軌合攏的定位要求。

3.5橫隔艙總段合攏精度控制方案

3.5.1橫隔艙分段合攏定位要求

(1)船塢底部分段合攏定位時,長度按艙長進行控制,嚴格按照理論值合攏,不考慮焊接收縮,標準為0~5 mm。測量時,以隔艙下墩肋骨檢驗線為測量依據。

(2)隔艙合攏前,由精控員對船體中心線、肋檢線進行重新劃制。中心線劃制在隔艙下墩合攏口,肋檢線劃制在隔艙下墩艏、艉300 mm處,與標桿洋沖高度相對應。

(3)分段前后位置以及垂直度定位時,必須以標桿洋沖為標準,不考慮結構。

(4)為保證橫隔艙合攏到位后不移位、傾斜,在橫隔艙合攏后,立即進行舷側段的合攏,盡快形成環形結構,保證橫壁精度。同時,在橫壁段間采用“走橋”橫梁固定,在基準橫壁段封固后,通過“走橋”橫梁固定相鄰橫壁段。

(5)隔艙合攏完成后,由精控員第一時間按隔艙分段定位測量表進行測量。隔艙相應舷側分段合攏定位完成后精控人員對隔艙導軌間距進行測量,如出現偏差由施工人員對兩側和下口結構進行調整,達到最佳狀態后方可進行裝焊。

3.5.2橫隔艙分段合攏精度控制要點

(1)高度及水平控制過程中,可以使用對合線,但必須以艙口圍板頂板為基準。

(2)中心線確認前應先堪劃出分段底墩上的中心線,對應總段中心線,上下口對齊。

(3)艏艉位置的確認以總組修正后的標桿洋沖為基礎測量垂直度,對應底部分段上堪劃的隔艙垂直度的對合線,一般距艙壁理論線300 mm。但需校驗導軌間距(基準隔艙除外),上口以艙口圍板位置為基準,下口以散裝肘板向上一層平臺為基準,進行測量并調整,導軌間距±7 mm。

3.5.3隔艙定位后的導軌測量方法

隔艙定位后,應對導軌進行檢測,一般使用測距儀對導軌間距、對角線進行檢測,并將測量數據進行記錄。通過數據的對比驗證導軌精度,如出現偏差應有施工人員進行現場調整。

4 結論

10 000 TEU集裝箱船建造過程中,精度管理部門對全船的隔艙導軌精度進行監控。根據數據分析,全船導軌精度尺寸的合格率達到100%,完全滿足吊箱等使用要求。

(1)大幅縮短建造周期

分段導軌預裝比傳統的導軌散裝可節省大量的測量和裝焊工作量。導軌散裝按10 000 TEU一個單艙共34根導軌計算,導軌定位、裝配、焊接全部完成需要30 d左右;通過分段導軌預裝,每個單艙僅剩下兩邊舷側導軌與導軌下口底墩連接處的連接肘板需要安裝,一般僅需3~4 d即可完成。全船共19個單艙,其中14個單艙進行了導軌預裝,可節省建造周期350 d。

(2)減少艙內腳手搭設

分段導軌預裝不僅節省安裝工作量,還減少了貨艙內腳手的搭設。按10 000 TEU計算單艙需要對艏、艉兩面進行搭設,高度需要搭設14層,耗費大量工時。通過導軌預裝,僅需在分段合攏區域進行腳手搭設,腳手搭設量減少80%。

(3)減少油漆破壞

因為分段導軌預裝,使導軌工序提前,實現了隔艙與導軌殼、舾、涂一體化,完成了隔艙與導軌80%的油漆工作量。

(4)確保吊裝試驗的精度,使吊箱試驗順利開展

10 000 TEU全船共14座單艙進行了導軌預裝,每座單艙有17個箱位,每箱位吊裝時間約15 min。通過對導箱位的測量數據分析,導軌安裝精度完全滿足設計要求,所有導箱位均能滿足一次吊箱的規范要求。吊箱試驗共計花費時間約60 h,比傳統方式節省了大量吊箱試驗時間。

通過10 000 TEU制造,充分驗證了該精度管理方案的可行性,為首制萬箱船的順利交船奠定基礎。

[1]戴大雙.現代項目管理[M].北京:高等教育出版社,2004.

[2]李歌樂,等.船體裝配工工藝學[M].北京:海洋出版社,1999.

[3]王傳榮.大型集裝箱船的主要技術和發展趨勢[J].船舶物資與市場,2004(2):27-30.

[4]邵文瑋.10 000+箱超大型集裝箱船探討[J].滬東中華技術情報,2005(1):41-43.

[5]李艷君.船體精度控制技術研究[D].大連:大連理工大學,2005.

[6]趙虹.集裝箱船結構特點及建造方針的研究[D].哈爾濱:哈爾濱工程大學,2001.

[9]謝榮.船舶建造精度控制技術[M].北京:人民交通出版社,2013.

2014-07-04

周曄(1982-),男,工程師,研究方向為造船精度管理及應用;胡芳(1974-),女,高級工程師,研究方向為船體設計;賴芳(1974-),女,工程師,研究方向為船舶制造及管理;孫劍(1975-),男,高級工程師,從事船舶技術及管理工作。

U671.4

A