1000MW火電機組煙氣系統防腐蝕設計特點

胡小翔

(廣州市南先化工有限公司,廣東 廣州 510760)

當今國內能源結構70%依靠煤炭。隨著工業化進程加快,環保壓力日漸增大,火電廠排放標準日趨嚴格。超超臨界百萬機組煙氣排放系統中不設旁路,取消旁路煙道后,排煙系統的運行穩定可靠直接影響主機安全。脫硫、電除塵、熱交換器等要隨主機同步啟動,這對排煙系統裝備的可靠性和穩定性提出了新的更高要求。為此必須采取新措施以提高系統運行可靠性。

近幾年來排煙系統環保設備實際投運情況表明:系統內部腐蝕問題是困擾穩定運行的薄弱環節之一。為控制腐蝕,需要從設備設計、選材、工藝控制、施工、運行管理維護等各個環節把關。浙江寧波超超臨界百萬燃煤機組超低排放環保示范項目排煙系統在設備布置選型、材料選用和防腐結構設計等三個方面有所創新,對控制系統腐蝕、保證穩定可靠運行起到基礎性作用。

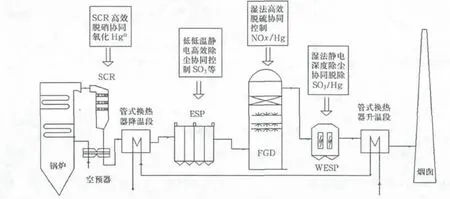

1 煙氣排放系統工藝流程

鍋爐燃煤煙氣首先進行脫硝處理,經煙道進換熱器降溫,然后入電除塵器進行第一次除塵,再由增壓風機升壓從原煙道進入吸收塔脫硫,再從濕煙道進入濕式電除塵器第二次除塵,再進換熱器升溫,最后由凈煙道導入煙囪排放。

排煙系統中煙霧成分:Cl-10 000ppm,Mg2+4.83ppm,Na+2.86ppm,Ca2+1.96ppm,4.52ppm,Al-10ppm,F-50ppm,pH值2.5~5.0。

粉塵成分:CaSO4·2H2O 96%,CaCO31.7%,SS 2.1%。

循環水pH值:2~6。

系統溫度:49.1~80℃。

圖1 煙氣系統環保工藝流程圖

2 排煙系統腐蝕的原因

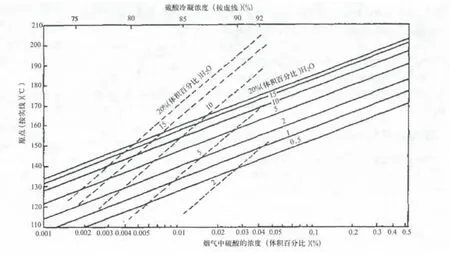

2.1 硫酸露點腐蝕

煙氣腐蝕的發生主要與煙氣露點有關。煙氣成分有水蒸汽、粉塵、SO2、SO3,以及 HCl、HF 等。水蒸汽的露點一般較低,但由于煙氣中SO2、SO3和粉塵等組分的影響(尤其是SO3極易被煙氣中的水蒸汽吸收而形成露點較高的硫酸蒸汽),使得煙氣露點顯著提高。系統中煙溫在49~80℃之間,低于煙氣露點溫度,因此硫酸蒸汽結露并逐漸濃縮在金屬壁面上,形成了金屬壁面的低溫腐蝕。

煙氣中水汽分壓不同對應硫酸露點溫度不同,且影響大于含塵量等因素。

圖2 在不同水汽分壓下煙氣含硫酸露點腐蝕溫度

2.2 Cl-離子腐蝕

在濕式石灰石/石膏法煙氣脫硫工藝中一般采用高效噴淋塔。塔內的腐蝕原因除硫酸的腐蝕之外,還有Cl-離子的腐蝕和磨損腐蝕。吸收塔內部的腐蝕主要是由于石灰石漿液中氯化物的含量過高所引起的麻點腐蝕及煙氣沖刷帶來的磨損腐蝕。吸收塔內部石灰石漿液中的氯化物的存在會引起電化學腐蝕。研究發現,當Cl-離子濃度達到3%時,腐蝕速度增至最大。

3 影響排煙系統腐蝕的主要因素

3.1 工況因素

3.1.1 系統煙氣壓力

凈煙氣的溫度為45~52℃左右,并且在煙囪前為正壓(約200Pa)。因此煙氣的腐蝕性和滲透性大為增強。所以,煙氣加熱器的設置對煙囪防腐有利,由于熱應力減小,對煙囪的安全運行也有利。

3.1.2 系統溫度及溫差波動

在系統中不設GGH(進、出口煙氣換熱器)時,吸收塔原煙道入口處溫度由143℃下降到80℃,熱沖擊較大,對煙道入口和吸收塔壁產生的腐蝕明顯增強。與此同時由于排煙溫度低于70℃,煙囪內正壓區域擴大,酸液滲透增強,加大了煙囪腐蝕風險。

3.1.3 系統煙氣化學成分及含塵量

含塵量增多,一般容易堵塞GGH,造成系統阻力增加,局部產生結垢,還會引發垢下腐蝕。

3.1.4 工藝控制要點

脫硫吸收塔pH6~6.5,Cl-含量<15 000ppm。

排煙溫度控制:進吸收塔煙氣溫度低于90℃,減少對吸收塔熱沖擊,煙囪排煙溫提高到80℃以上,正壓排煙區域減到最少,減低對煙囪內壁的腐蝕。

3.2 設備因素

較早前使用的GGH設備換熱片結構復雜,容易造成系統堵塞和腐蝕。因缺乏經驗在舊煙囪改造中防腐內襯材料選用OM、聚脲等不合理導致腐蝕的例子也不少。

設備設計時對防腐蝕重視不夠,選材經驗缺少,局部應力集中,變形較大,引起防腐襯里破壞,這樣例子不少。

3.3 建造和施工因素

排煙系統中的吸收塔、煙道、濕式電除塵器大部分防腐蝕施工在建造現場完成,管理和監督不力也常常造成設備腐蝕風險加大。

4 設備選型與系統布置

從流程圖上可以看出,增加 MGGH(強制循環管式煙氣換熱器)之后可以減少系統溫差變化過大對吸收塔進口處玻璃鱗片和襯膠板處熱沖擊,同時提高凈煙道及煙囪排煙溫度,減小煙囪正壓區域,減輕露點腐蝕傾向。所以選擇MGGH,從整體上改善了排煙系統溫度平緩過渡。

強制循環管式換熱器把腐蝕與轉動分離,避免了早期旋轉式GGH的運行中腐蝕、堵塞、沖洗、檢修困難、故障率高的困擾。

在吸收塔出口布置了WESP(第二級濕式電除塵器),進一步使煙氣含塵量低于20mg/m3,杜絕石膏雨。這在國內百萬機組上是第一臺引進該項技術。

在吸收塔之前增設了事故噴淋裝置和循環泵故障備用水系統,確保系統安全與穩定。也預防了因設備故障產生短時間高溫煙氣對吸收塔膠板襯里和煙道鱗片襯里的破壞。

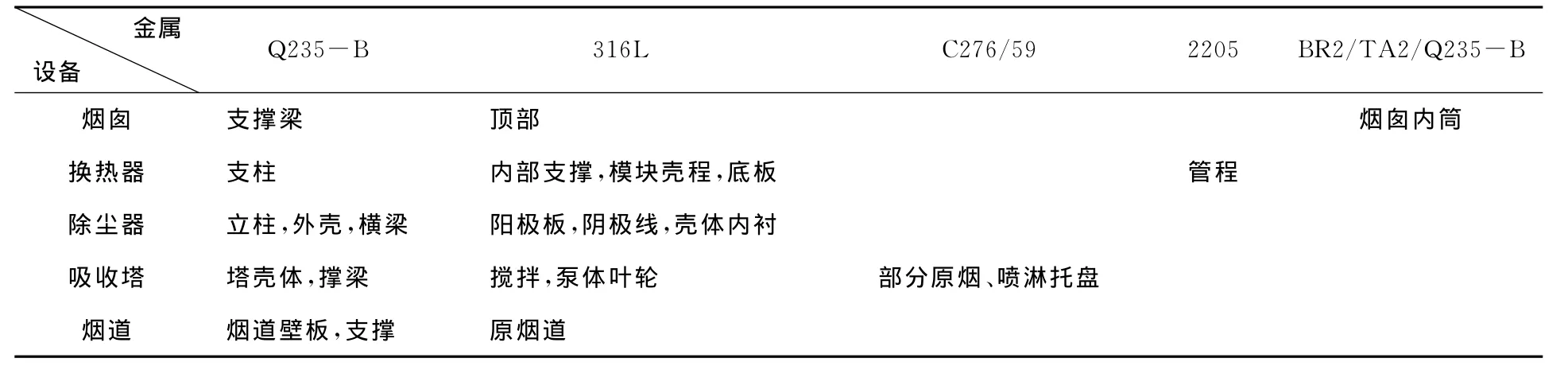

5 材料選擇特點

盡可能多選用性能得到保證的優質材料,不用出現腐蝕問題的一般材料。減少維修和故障停車損失。

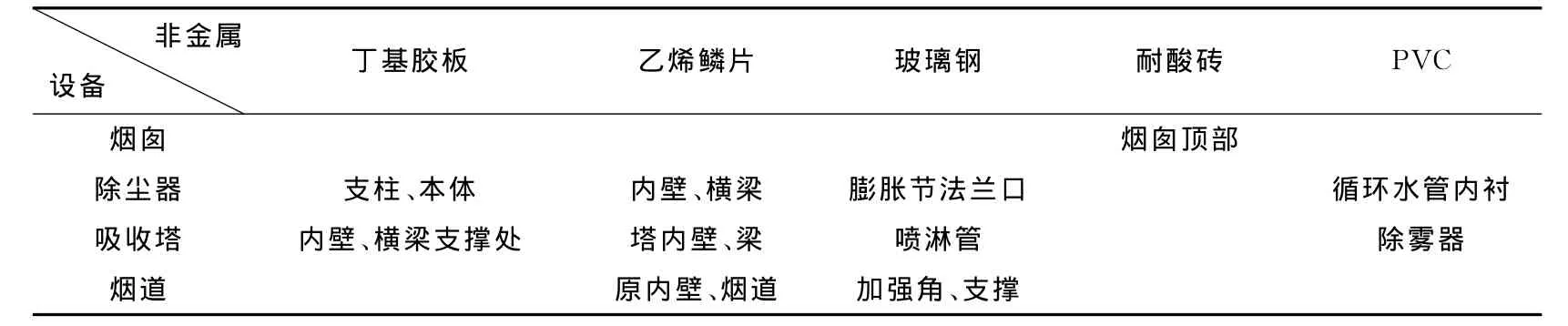

表1 金屬材料在煙氣排放設備中的使用部位

從表1看煙囪內壁襯鈦合金板,性價比合適。基本滿足25年以上長周期安全穩定可靠運行需要。

管式強制循環換熱器管程采用雙相不銹鋼、殼程采用316L不銹鋼設計,解除了腐蝕的后顧之憂。

WESP和原煙道出口段選用316L材料,對可能出現腐蝕的薄弱環節采取可靠的強化措施。

6 防腐襯里結構設計

目前煙道、吸收塔、濕式除塵器外殼以碳鋼加襯里構成,目前不大可能全部采用高級不銹鋼代替,無論從性價比和投資角度短期內不會考慮改變。

表2 非金屬防腐材料使用部位

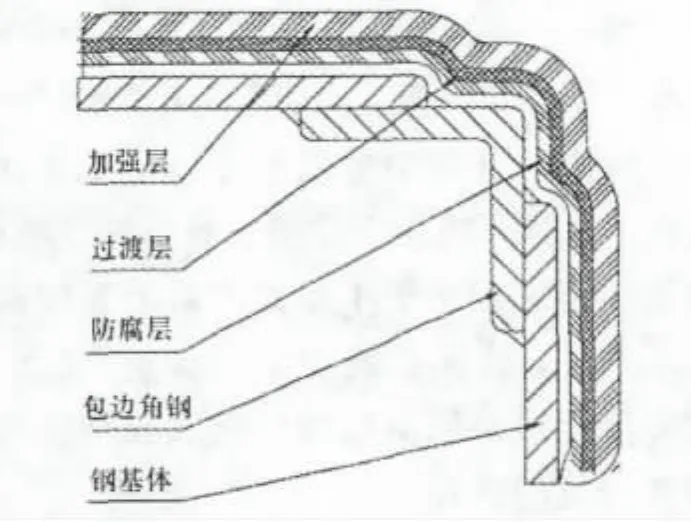

拐角處的強化設計,根據測定變形度確定在內襯防腐材料受到破壞時,測量并計算變形量和變形角度。可見拐角處采用FRP(玻璃鋼)加強有利于提高變形允許值,是設計強化的重要節點。

1)局部加強處采用FRP,為分散應力角位增加包邊角鋼,焊縫避免位于尖端。

圖3 角位防腐加強

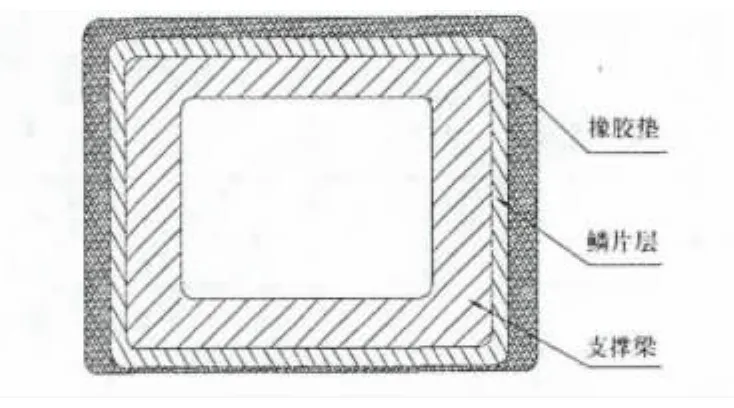

2)增加彈性過渡層,吸收震動和應力,降低局部承重部位破壞風險。在底層采用彈性變形大的樹脂層;面層采用加貼橡膠層。

圖4 表層彈性墊過渡層

3)局部結構在設計上避免應力集中,預防變形大,降低內襯破壞風險。

圖5 支撐部分分散應力設計

超超臨界燃煤機組煙氣超低排放系統在設計上強化了腐蝕控制,再加上在建造、運行、維護中的技術措施和管理到位,保障了機組穩定安全運行。

[1] 孫志寬,溫秀峰,楊建平,孫鋒偉.600MW機組脫硫系統存在問題的分析及處理[J].華電技術,2012(1)

[2] 袁永權,廖永進.濕法脫硫系統吸收塔入口腐蝕環境及防腐蝕方案的探討[J].廣東電力,2010(5)

[3] 秦光榮,丁智華.略談濕法脫硫煙囪內筒防腐設計[J].大觀周刊,2011(2)

[4] 李慶,黃波,等.環保設備設計優化及新技術采用[J].中國電力,2010(11)

[5] 樂園園,金東春,等.浙江火電廠石灰石濕法煙氣脫硫裝置運行分析[J].浙江電力,2010(7)

[6] 楊晉萍.濕式煙氣脫硫系統的腐蝕機理及各設備腐蝕情況[J].鍋爐制造,2010(6)

[7] 郭春梅.發電廠脫硫系統煙氣加熱器的特點及應用[J].科技情報開發與經濟,2010(21)

[8] 廖永進,曾庭華,等.濕法脫硫裝置煙氣系統的設計和運行[J].中國電力,2005(12)