先張法預制U形梁整體式拆裝模具體系的研究與應用

劉殿生 李玲玉 朱敏濤

1. 同濟大學 上海 200092;2. 上海建工材料工程有限公司 上海 200090

1 概述

國內高架軌道交通上部結構通常采用箱梁形式,箱梁既可以預制也可以采用滿堂支架現澆施工,此結構形式技術成熟、工藝穩定,但同時也存在著外觀不夠美觀、結構高度過大和建設費用高等弊端。也有部分高架結構開始采用節段梁拼裝施工,但拼裝速度較慢[1]。2007年上海軌交8號線投入運營后,標志著U形梁在國內使用的正式開始[2]。

上海軌交16號線工程是上海軌道網絡中的一條連接市中心與浦東臨港新城的市域快線。線路起點龍陽路站,終點臨港新城站,全長58.9 km,高架線長約45.2 km;地下線長約13.7 km。高架區間中,標準跨徑為30 m。30 m及以下橋跨上部結構均采用先張法預應力混凝土單線U形梁,35 m橋跨的簡支梁采用先后張法2 種工藝結合的預應力混凝土單線U形梁,高架車站的軌道梁也采用單線U形梁。施工方法采用預制架設。

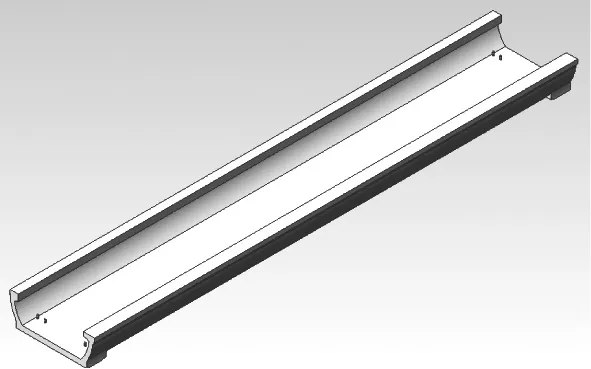

先張法預制混凝土U形軌道梁斷面采用U形薄壁梁結構,U形兩側過渡采用大半徑圓弧結構,在底部又采用小半徑圓弧連接(圖1)。在梁長度方向兩端為支座,支座段高約0.5 m,為一大半徑反圓弧結構,與梁身段的大圓弧相連。梁體內部還設計有電纜支架、上下2 層錯位排列的電纜溝、軌枕平臺等一系列的結構。整個梁形的設計特色,除梁底部與頂面兩側為平面外,其余都是圓弧線條,薄壁梁身,輕巧,美觀。結構混凝土薄,節省材料[3]。在U形的內部,可以安裝一切設施,列車車門以下的部分,都藏于U形梁內部,可有效降低列車行駛時車輪與鋼軌間的噪音。U形梁是適合于軌道交通高架結構要求,具有較小建筑高度的結構形式之一[4]。

圖1 預制混凝土U形軌道梁

2 整體式拆裝模具設計與制作

根據軌交16號線工程招標文件及圖紙,結合制梁場地、制梁工藝、制梁周期等因素,設計采用全鋼結構整體式模板,以尺寸精確、安全可靠、拆裝方便為設計原則,充分適應制梁施工條件。

2.1 模具組成

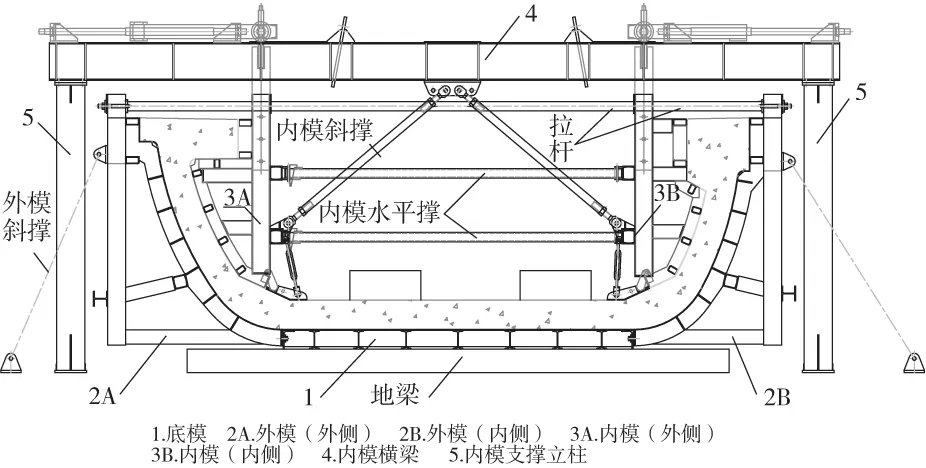

模板采用全鋼結構、整體式設計方案,整套模板由底模,外模,內模,內模支撐、內模移動系統和端模五大類組成,另外包括外模斜撐、內模斜撐及水平撐、外模間拉桿、內外模間拉桿、地梁等附件,見圖2、圖3。

2.1.1 基礎部件

是安裝整套模板的基礎,包括地梁、外模斜撐銷座和內模立柱基礎等。

圖2 模具系統總裝示意

圖3 模具設計示意

2.1.2 底模

標準底模分為3 段,兩端為支座段,中間為梁身段,安裝于基礎地梁之上。而可調節底模除上述的分段方式之外,還需考慮到梁長及梁寬變化對底模的特殊要求。考慮梁長變化時,按該臺座所需生產的最大梁長設計制作底模,另制作4 件活動支座,安裝并固定在梁身底模側面,達到可生產非標長度U形梁的要求。考慮梁寬變化時,以車站梁為基準(中間軌道梁與側線軌道梁應分別考慮),兩側安裝并固定活動底模,達到區間梁的寬度(以2 種梁型的張拉合力中心線為重合標準)。

底模面板采用8 mm中板,框架結構,縱向中間骨架采用16#工字鋼,兩側為16/10#不等邊角鋼,橫向筋板采用10 mm鋼板,與縱向骨架榫接。

2.1.2.1 與外模連接結構

在底模縱向不等邊角鋼外側,開設通孔(該孔采用數控等離子加工),在孔的內側,安裝可替換的螺板,螺板上焊制一螺母用于與外模間的螺栓連接,另設兩螺孔用作與角鋼間的緊固(圖4)。

圖4 與外模連接結構

2.1.2.2 制作工藝

用型鋼搭設簡易底模制作平臺,平臺安裝過程必須用水準儀進行測量,保證表面的平面度誤差在1 mm之內。

制作底模框架的筋板按照型鋼的截面形狀,由數控等離子切割,保證其與縱向骨架間的連接精度與榫接質量。

面板裁切時周邊留加工余量3~5 mm,用銑邊機加工每條相關邊線,保證每條邊線的直線度與垂直度,使面板間的拼接以及面板與外模面板間的配合精確。

2.1.3 外模

根據U形梁的特點,外模分為外模A(外腹板外模)和外模B(內腹板外模),分別安裝于模板外側和內側。與底模相對應,外模亦有梁身段與支座段之分。在梁身段與支座段的交界處底部,應設置放張活絡塊,以利放張與脫模。沿外模外側設置走道,以利施工作業。

2.1.3.1 外模分段

制作標準梁長的模板,每側外模可分為2 段,每段包含支座段與梁身段,中間法蘭連接。但對于非標準梁長,則應在梁身段設置相應的變化段,每段之間法蘭連接,且應做到相互通配。為保證軌道梁的表面質量,分段外模的面板接縫處在拼裝完成后進行焊接打磨處理。

由于變化段長度與內外模間的拉桿座間距長度可能不是相同的模數關系,引起外模長度變化后內外模間拉桿座錯位,因此,需在外模上根據調節情況增加外模拉桿座與內模對應。拼接后,外模梁身段長度與U形梁設計長度相同,支座段比U形梁支座設計長度超出300~350 mm,用作嵌入式端模的裝配。

2.1.3.2 結構與材料

采用剛柔結合的模板方案。

面板采用5 mm中板,面板后部每500 mm間隔設置10 mm定型板,縱向頂部設置2 道通長矩型管(120 mm×60 mm),底部通長10 mm法蘭板,合模后與底模連接。定型板之間的10 mm筋板,在定型板外側,從上往下約2/3位置,設置12#雙拼槽鋼結構(為避開放張塊,雙拼槽鋼在支座段梁身段分開,并設600 mm交錯段),以利模板的抗彎能力。

在以上柔性結構的基礎上,在外側設置剛性排架,間隔約3 m,通過縱向通長H鋼連接。剛性排架的材料分別是160 mm×80 mm和120 mm×60 mm矩形管,H鋼為125 mm×125 mm。

在模板頂部安裝拉桿座,用來安裝外模與外模、外模與內模之間的拉桿,并在拉桿座底部焊接銷座,用于合模后安裝外模斜撐桿。內外模間拉桿座的基本間距1.5 m,整模板設置外模間拉桿6 擋。

在梁身段與支座段的結合處,設置放張塊(每套模板4 件)。每次放張前,必須先將放張塊拆除。

外模外側設置走道。走道由5#角鋼、扁鐵、走道網格板組成。整套30 m梁長外模上設置22 臺附著式振動機。

2.1.3.3 制作工藝

由于外模截面是由幾段弧形和折線組成,難以測量,因此,必須首先制作各類樣板及工裝,用于面板的成形和筋板的定位,另外,必須制作穩固的胎模用于外模的拼接制作,胎模亦分為A型與B型,長度不小于梁長的1/2,安裝胎模必須堅固并定位精確,用水準儀校正。

2.1.4 內模

由于U形梁截面內外側不同,因此內模亦分為內模A和內模B,分別對應外腹板內模和內腹板內模。針對每一梁型,在整個梁長范圍,內模是等截面的。

2.1.4.1 分段

由于內模是等截面結構,因此,沒有梁身段與支座段之分,在整個梁長范圍,將內模分為2 段,中間法蘭連接,連接后長度與外模全長相同。

2.1.4.2 結構與材料

整個內模懸掛在內模橫梁之下,總長30 m的內模,分為2 段,每段有2 榀內模橫梁,即每段內模有2 個懸掛點。內模頂部通過內外模間的拉桿與外模定位并固定,而底部是一個自由懸挑的翻板結構(合模后,翻板是翻起狀態,以利底板的混凝土澆搗;之后,將翻板落下并撐實,防止在澆搗兩側腹板時混凝土外翻)。另外,通過內模橫梁,已將兩側的內模聯系在一起,可利用2 臺行車同時起吊。

內模主體采用整體排架加縱向骨架的框架結構及5 mm中板加工的弧形面板。排架立柱的頂部設置于外模間的拉桿槽,排架的間距初定為1.5 m(具體視聲屏障埋件、電纜支架埋件等具體位置而定)。內模截面呈弧形,因此排架由定型板和E字架(立柱和水平撐形成E形)組成,定型板是10 mm中板, E字架由160 mm×80 mm的矩形管做立柱,120 mm×60 mm的矩形管做水平撐。縱向骨架的布置為:頂部2 根通長120 mm×60 mm矩形管,沿弧形面板,約間距300 mm布置80 mm×50 mm矩形管,底部10 mm鋼板或角鋼(布置翻板鉸)。內模立柱的外側有2 榀通長雙拼12#槽鋼做的抗彎構件,作為內模間水平撐桿座的基礎。

每段主體內模有2 處立柱需加強,用于安裝懸掛內模的吊轉板。翻板采用6 mm中板加筋板的輕型結構,每段約1.5 m,通過2 個鉸與主體連接。翻起時,用鋼筋鉤與主體相連工作狀態;用花籃螺栓撐實。

內模斜撐桿的位置與內模橫梁相對應,分別撐于橫梁底部與雙拼抗彎構件外側頂部。斜撐桿采用雙頭絲桿結構,可在合模時通過轉動斜撐桿將內模撐直到位。

內模水平撐桿分上、下2 排,用于承受澆搗混凝土時混凝土對內模的側壓力。下排撐桿與排架對應,上排撐桿數量減半,撐桿用80 mm×80 mm方管制作。

整套30 m梁長內模上設置20 臺附著式振動機。

2.1.4.3 制作工藝

內模截面是弧形加折線結構,難以測量,因此,必須制作整套工裝與樣板,而定型板、樣板的制作采用數控等離子切割加工,排架應在工裝平臺上定位與固定,內模的整體制作必須在穩固可靠的平臺上進行,平臺安裝時用水準儀校準。

2.1.5 內模支撐機構

本機構用于承受內模主體、翻板、斜撐、水平撐和內模移動機構的全部質量,以及澆搗混凝土時通過內模傳來的振動。每個制梁臺座對應有1 套內模支撐機構,即安裝于外模外側的8 根立柱,每側4 根,底部與地面基礎牢固相連,頂部設置法蘭可與橫梁底部的法蘭通過螺栓連接,中間設置斜拉桿至地面,加強立柱的可靠性。

立柱采用250 mm×250 mm的H型鋼制作,柱體與頂部法蘭、根部底板間設置可靠連接加勁板,柱體設筋板,保證整體剛度與穩定性。

2.1.6 內模移動機構

每套內模移動機構包括4 根內模橫梁和每根橫梁上的2 套移動機構組成。內模橫梁是由2 根背靠背放置的雙拼32B槽鋼及一系列筋板做成的主體結構,兩端底部設法蘭,與支撐立柱的頂端法蘭連接。中間兩側設吊點,可承受整個內模體系的質量。

頂面的2 套移動機構,分別用于移動內模A和內模B。每套移動機構由轉盤、絲桿、軸承座、滑靈、移動小車(托架)、走輪、轉軸和吊轉板等組成,標準區間梁移動范圍,A側約500 mm,B側約250 mm。

整套移動機構的拆裝和保養都相當方便,轉盤Φ800 mm,單人操作,30 m梁模板每側內模全長逾30 m,質量約10 t,設置4 套移動機構,4 人同時單手轉動轉盤,即可將內模進行快速合模或拆模操作簡單、方便、高效。

2.1.7 拉桿

拉桿分為兩大類,即外模間拉桿和內外模間拉桿,后一類又分為2 種,即A側拉桿和B側拉桿。其作用是相同的,都用于定位與固定。

2.1.7.1 結構與材料

拉桿的基本結構都是由桿體、定位板、螺桿、墊片和螺母組成。桿體位于中間,桿體兩端焊接定位板,定位板中間是螺桿。兩端定位板之間的距離是精確制作的,分別用于控制U形梁頂部的橫向外包尺寸和平臺寬度。

外模間拉桿的桿體采用80 mm×80 mm方管,內外模間拉桿桿體采用外徑60 mm的無縫管,定位板用16 mm鋼板,螺桿為M30。

2.1.7.2 制作工藝

為保證螺桿與定位板間垂直,螺桿底部應車制臺階,定位板中間孔亦應車床加工,與臺階相配合;螺桿與定位板間只能單面電焊。為保證兩端螺桿與中間管材同軸度以及定位板間長度尺寸,必須制作工裝予以保證。

2.1.8 端模

端模采用嵌入式結構,即相嵌于內外模之間,梁長由端模位置控制。根據招標圖紙,梁端有隱形蓋梁、非隱形蓋梁及其他變化,因此,端模的形狀與分段相對復雜,缺口中的端模為了拆模,分為2 段,而缺口兩側的端模,因是瘦高的結構,每側又分成上、下2 截,因此,整個端模基本上由6 件組成。

兩側的端模形狀與大小與U形梁腹板相同,即大半徑弧形,必須與內外模配合良好,才能有效防止澆搗時的漏漿現象。在端模下部,有大量鋼絞線通過,即在端模下部需精確開設所有鋼索孔。因此,所有的面板都必須由數控切割機床加工,包括所有的鋼索孔,由此才能保證端模與內外模間的配合精確以及鋼索孔的位置精準。

2.1.8.1 結構與材料

端模的整體結構為面板加筋板,面板8 mm,筋板10 mm。面板形狀與梁截面相同,并開設所有鋼索孔,筋板布置應避開鋼索孔。外包筋板同時作為法蘭板使用,用于與底模、外模、內模及端模自身各段之間的連接。

2.1.8.2 制作工藝

所有面板通過數控切割一次成形,包括面板上的鋼索孔;梁端封錨處有臺階,因此面板后的筋板亦有特定形狀,筋板數控切割;梁端缺口內的端模部件,為便于拆模,應安裝斜法蘭;制作梁形端面工裝,以保證端模各部件總裝精度。

2.2 模板操作流程

2.2.1 拆模操作流程

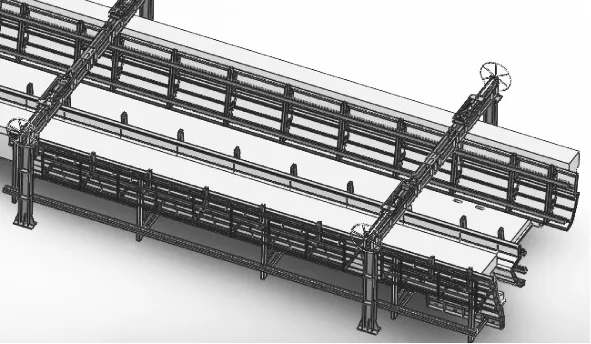

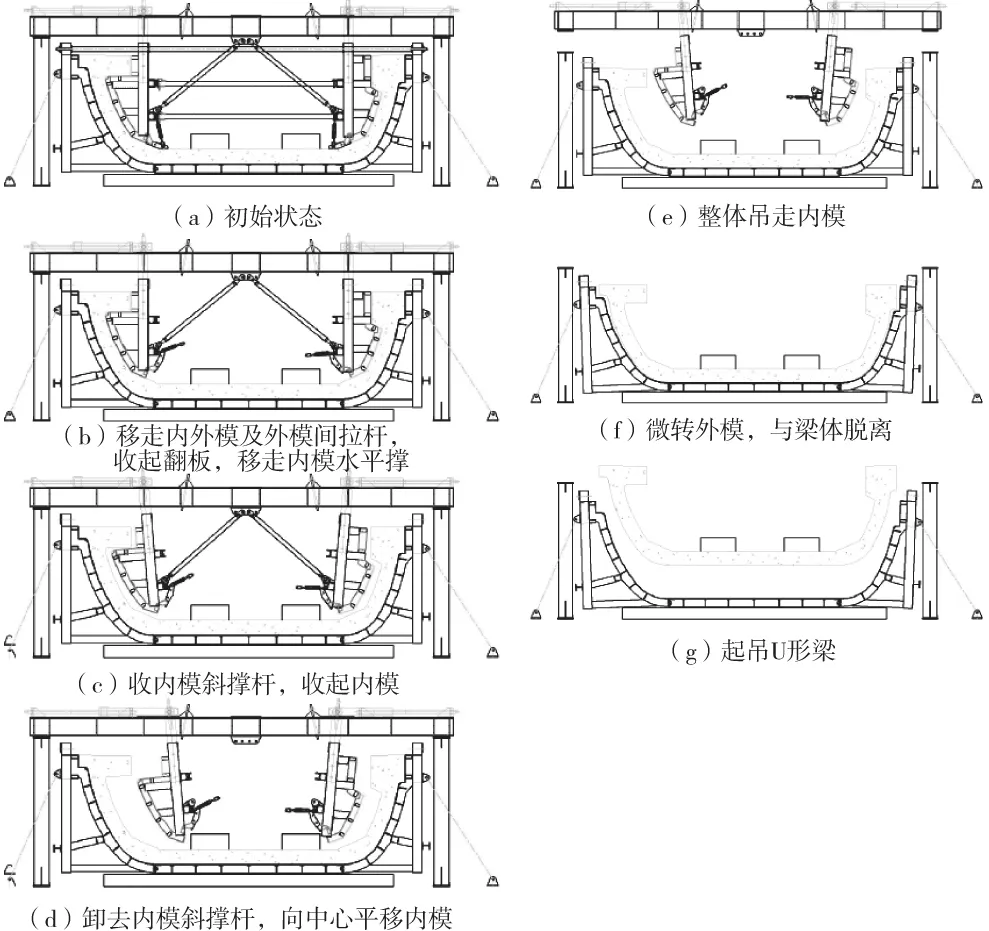

模板拆除流程為:拆除頂部拉桿→拆除內模水平桿→收緊內模斜撐桿至內模面板脫離混凝土面→拆除斜撐桿→移動(收縮)內模→內模吊離→拆除放張塊→放松外模底部螺栓→收緊外模斜撐使外模與混凝土脫離→放張→拆除端模(完畢)。模板拆除如圖5所示。

2.2.2 合模操作流程

合模操作流程為拆模的逆過程,具體流程為:調整外模基本豎直→緊固外模與底模間螺栓→調整外模斜撐桿至外模豎直→吊入鋼筋籠、鋼絞線穿過端模→安裝并固定端模→吊入內模、內模橫梁與立柱緊固→安裝內模斜撐調整內模到位→安裝頂部拉桿及水平撐桿→合模完畢。

3 應用效果

圖5 拆模流程

我公司承建上海軌交16號線工程中預制U形梁總數為1 476榀,標準跨長度30 m,非標準跨長度22.45~35 m不等。按斷面形式分為4 種:正線30 m及以下跨度類型U形梁、正線35 m跨度類型U形梁、車站中線U形梁和車站側線U形梁。正線標準30 m跨U形梁寬5 540 mm,高度1 800 mm,厚度250 mm,質量約170 t。

在此工程中采用了本文所述的模具技術,從實際使用效果來看,整體拆裝式模具與以往散拆散裝的方式相比,簡化了繁瑣的拆裝過程,降低了操作工人的勞動強度,同時,也大大縮短了生產周期;采用整體拆裝的結構形式減少了模具的分塊,模具拼裝后的精度有了大幅提高,從而更好的保證了產品的外形尺寸精度。此外,由于整體式模具的拼接縫減少,產品的外觀質量也得到了進一步的提升。

4 結語

預制U形梁整體式拆裝模具體系是一種方便、高效、高精度的模具設計和制作體系,為預制U形梁這一新穎的產品模式,在軌道交通建設中的推廣應用提供了有力的模具技術支持,另外在U形梁模具組裝、拆除和移動的自動控制方面需進一步加強研究和應用。