基坑微變形控制系統的試驗研究*

上海建工集團工程研究總院 上海 201114

隨著城市的發展,基坑規模和開挖深度不斷增加,基坑的地理位置及所處環境也越加復雜,基坑工程常常出現在環境敏感和復雜地區(如運營中的地鐵隧道邊等),深基坑施工引起的安全問題成為各方首要考慮的問題。因為基坑開挖周圍的土體、建筑物和埋設物會對圍護體(如連續墻等)形成擠壓,造成圍護體的變形;反之,圍護體的變形,尤其是異常的過大變形會造成周邊土體及管線建筑物更大的位移變形,嚴重時,引起或大或小的事故。所以在基坑的施工過程中要對基坑的圍護體進行全面監控,控制圍護體及管線建筑物的異常變形,防止大小事故的發生,保護周邊環境及管線建筑物的安全,顯然常規施工技術已難以解決敏感地區深基坑工程施工的苛刻變形控制難題,因此在上海市科委以及上海建工集團等各方的支持下,研究開發敏感地區深基坑工程微變形控制成套系統及裝備,同時為了確保基坑微變形控制系統及裝備的可靠性,對其進行了全面的試驗研究。

1 試驗內容

主要進行以下4 個方面的試驗:

(a)空載運行及功能試驗。對基坑微變形控制系統的零部件(包括千斤頂、泵站、現場控制站、監控站和操作站等)分別進行試驗,保證各設備的正常。

(b)耐壓試驗。調整油壓至35 MPa,運行5~10 min,觀察有無泄漏發生,確保千斤頂工作的穩定性。

(d)不間斷監控試驗。以實際基坑工程為背景,進行不間斷監控試驗。

其中,前兩個試驗保證了基坑微變形控制系統的各組成部分的可靠性,是后續試驗的前提,這兩個試驗均在工廠中完成;第三個試驗是關鍵,反映了系統的整體聯動性和穩定性;第四個試驗是工程應用試驗。下面詳細說明。

2 試驗裝置

試驗所配備的裝置如下:

(a)液壓設備。3 套液壓泵站。

(b)電氣設備。電控箱、所需控制軟件及相應連接線等。

(c)試驗附件。油缸(12 根)、軟管、連接件及堵頭,油缸對頂加載保持架、電流計和秒表等。

其中,耐壓試驗在上海寶山液壓油缸有限公司工廠內進行。

由表2可知,當原假設為“LNCPI_SA不是LNAPI_SA的格蘭杰原因”時,F的統計量為0.57153、P值為0.4538,大于0.1,接受原假設,即CPI不是農產品價格的格蘭杰原因;同理,當原假設為“LNAPI_SA不是LNCPI_SA的格蘭杰原因”時,F的統計量為6.82238、P值為0.0123,小于0.1,拒絕原假設,即農產品價格是CPI的格蘭杰原因。綜上,CPI不是農產品價格的格蘭杰原因,而農產品價格則是CPI的格蘭杰原因,說明農產品價格變動早于CPI變動。

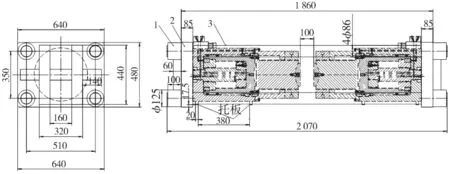

監控系統響應能力試驗裝置由支座結構、監控站、操作站、現場控制站、泵站和千斤頂等組成,如圖1所示。支座結構由端頭板和拉桿組成,其中端頭板厚85 mm,拉桿Φ80 mm。端頭板采用Q235,拉桿采用調質HB260-290。設計千斤頂壓力為3 200 kN。

圖1 監控系統響應能力試驗裝置示意

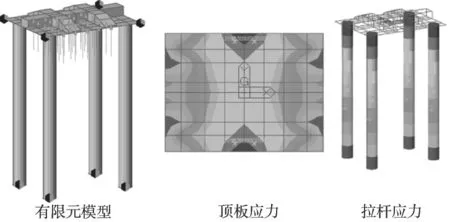

這里通過建立有限元模型,對試驗裝置的穩定性進行分析,有限元模型及結構應力如圖2所示。結構最大應力205.5 MPa,滿足承載力要求。

3 試驗方法[1-3]

3.1 空載運行及功能試驗

(a)所有電磁閥斷電,確認油路連接正確,然后啟動電機,空載運行數分鐘。

圖2 有限元模型及結構應力

(b)每套液壓泵站上的DT1~DT8不得電(各電磁換向閥不換向),調節比例壓力閥輸入電流信號,觀察壓力表及壓力傳感器的讀數,壓力是否可調;各電磁換向閥依次左右電磁鐵得電,電磁換向閥換向,觀察油路是否正確,換向動作是否正常,(在油缸伸出時,應注意泵源液位,及時補充液壓油);電磁換向閥換向后,保持換向動作狀態5 min以上,觀察壓力表及壓力傳感器讀數,保壓應穩定可靠。

(c)用溢流閥作負載模擬試驗。首先比例溢流閥卸荷(電流給至最小),手動旋緊作負載的溢流閥調節桿至全緊狀態,該回路的電磁閥B端電磁鐵得電,調高比例溢流閥壓力(電流調大),當壓力達到30 MPa時,保持壓力穩定,手動旋松負載溢流閥調節桿,將壓力調至28 MPa。當壓力變化時,由電控系統檢測到,并自動調節比例溢流閥壓力,以達到壓力平衡;手動旋緊負載溢流閥調節桿,將壓力調至32 MPa、35 MPa,當壓力變化時,由電控系統檢測到,并自動調節比例溢流閥壓力,以重新達到壓力平衡。

3.2 耐壓試驗

油缸處于伸出狀態(或溢流閥處于旋緊狀態),電磁鐵DT1得電,其余所有電磁換向閥斷電,調整油壓至32 MPa及35 MPa,運行3~5 min,觀察有無泄漏發生。

依次電磁鐵DT2~DT8得電,其余所有電磁換向閥斷電,調整油壓至32 MPa及35 MPa,各運行10~15 min,觀察有無泄漏發生。試驗應間隔進行,確保泵站有足夠冷卻時間。試驗要求各焊接口及連接面不允許有油液滲出,不應有異常振動及噪聲。

3.3 監控系統響應能力試驗

用油缸對頂作負載模擬:將分別連接在2 臺泵源上的油缸放置在油缸對頂加載保持架內,使兩油缸活塞桿對頂,調節其中一油缸的壓力變化(降低或上升),另一油缸應自動能進行壓力補償。

本試驗包括設定壓力變化后的響應能力試驗和壓力損失后的自動補償能力試驗。

(a)設定壓力變化后的響應能力試驗。改變設定壓力,通過監控站或操作站自動發出指令到現場控制站,控制泵站電機啟動,對系統壓力進行調整使之達到所需要的工作壓力,用秒表記錄整個過程系統的響應速度。設計要求系統響應速度≤3 s。

(b)壓力損失后的自動補償能力試驗。改變試驗裝置中的一個油缸壓力,使系統壓力與設定壓力差值超出設定范圍(高于或低于),用秒表記錄自監控站或操作站自動發出指令到現場控制站,控制泵站電機啟動,至系統壓力穩定這一過程的時間,并記錄補償后的系統壓力值。設計要求整個過程系統的響應速度≤3 s,補償精度≥95%。

監控系統響應能力試驗通過2 種方式進行操作:操作站操作和監控站操作。

3.4 不間斷監控試驗

以上海某地塊基坑工程為背景,保持基坑微變形控制系統持續工作,通過其自帶的數據處理功能觀察系統的穩定性。

4 試驗成果

通過對基坑微變形控制系統進行空載運行及功能試驗、耐壓試驗、監控系統響應試驗和不間斷監控試驗,得出基坑微變形控制系統的技術參數。

4.1 空載運行及功能試驗

各基坑微變形控制系統的零部件(包括千斤頂、泵站、現場控制站、監控站和操作站等)運行正常。

4.2 耐壓試驗

千斤頂耐壓試驗共分6 組,設定壓力值分別為16 MPa、20 MPa、25 MPa、28 MPa、32 MPa和35 MPa,在各組試驗中,分別維持壓力5 min、10 min和15 min,試驗結果顯示,千斤頂耐壓性能優異,保壓效果明顯且無泄漏,最大壓力達到35 MPa,且滿足1.1的過載系數施加壓力15 min后,各試驗組測得的壓力仍保持初始設定值。

4.3 監控系統響應及穩定性試驗

(a)設定壓力變化后的響應能力試驗。本試驗共分 4 組進行,設定壓力值從16 MPa逐漸增加到20 MPa、25 MPa、28 MPa和32 MPa,設定壓力改變后的響應能力設計目標值為≤3 s,實際試驗平均響應速度為0.7 s,最大響應時間為0.9 s,滿足設計要求。

(b)壓力損失后的自動補償能力試驗。系統壓力損失(或增大)后的自動補償速度設計目標值為≤3 s,試驗共進行4 組,每組設定的當前壓力值分別為16 MPa、20 MPa、25 MPa、28 MPa和32 MPa,實際試驗補償速度為0.7 s,最大響應時間為1.1 s,滿足設計要求。

系統壓力損失(或增大)后的自動補償精度共進行4 組,當前壓力值分別設定為16 MPa、20 MPa、25 MPa、28 MPa和32 MPa,設計補償精度目標值為≥95%,實際試驗補償精度為98%,滿足設計要求。

4.4 不間斷監控試驗

不間斷監控試驗效果可以看出,系統壓力基本保持恒定。

5 結語

通過調試試驗、模擬實體試驗及工程應用,基坑微變形控制系統各項功能和技術指標均滿足設計要求:

(a)功能上:能實現在0~32 MPa范圍內設定壓力,并能設定軟件將其最大壓力限制在30 MPa,防止誤設壓力過大,能夠滿足施工壓力補償需要;壓力設定后,能實現自動補償,包括正補償和負補償,效果良好,并在持續時間內進行壓力修正;支頂千斤頂及液壓系統機械鎖與液壓鎖的雙重安保體系安全、可靠,互相間無干擾;總線通信系統安全、可靠;續電后,自動快速恢復正常通信狀態,即總線系統具有熱拔插功能,能動態增減新的控制單元;總線通信滿足遠程控制,最大能超過500 m;移動診斷系統具有對現場控制站和泵站的多對象控制功能及手動和自動的雙重控制功能,簡單、直觀、方便、功能強;現場控制站單元、液壓泵站單元等整體快速可移植功能強,可以方便地進行相關硬件設施的增減,還可以方便在監控站或操作站的軟件環境下增減移植;系統各設備故障報警功能完善,不僅現場控制站等硬件設備上有聲光報警,而且在監控站電腦監控畫面及操作站觸摸屏畫面上及時報警并提示故障原因及故障內容,方便故障的查詢和及時處理;系統設計采用單元模塊式結構,便于設備系統的移植,現場使用方便、靈活。

(b)技術指標上:在設定壓力后,系統能在2 s內執行動作,5 s使油壓保持穩定,補償完畢;補償完成后的實際壓力在預設壓力(如±5%)范圍內波動,超出后執行相應增減補償動作,使壓力穩定在預設范圍內;軸力可變范圍大,單個鋼支撐能在0~3 000 kN范圍內設定壓力并可靠工作;總線通信系統安全、可靠,通信能力最大能超過500 m。

基坑微變形控制系統的研制是成功的,必將取得十分明顯的社會效益和經濟效益。該項技術顯示實時性好,能夠確切將受撐基坑相關位置軸力動態呈現,對于變形控制要求高,傳統技術無法實現的工程有重大意義,必將在今后的工程中得到廣泛使用。