一種新型大斷面矩形盾構用的盾尾防變形裝置

上海市機械施工集團有限公司 上海 200072

1 概述[1-4]

在盾構掘進過程中,主要依靠盾殼結構來承受各種施工載荷。盾殼通常由切口環、支承環和盾尾3 部分組成,由于切口環和支承環內部有胸板、法蘭、立柱以及縱環筋等結構作為加強,結構變形并不嚴重。但盾尾因其內部空間為管片拼裝作業區,無法通過增加支撐梁加強結構,因此盾尾的變形一般較大,成為盾殼中最薄弱的環節。為了保證盾尾在自重、土壓力等荷載作用下有足夠的強度和剛度,需要對盾尾進行計算。

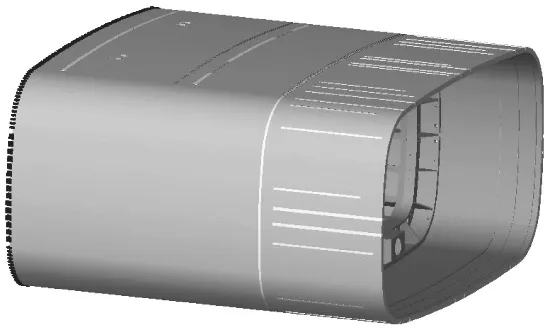

對于圓形盾構,由于圓形在四周土壓力作用下,盾尾變形一般較小,通過加大盾尾鋼板厚度便可以解決盾尾變形過大的問題。但對于大斷面大跨度的矩形盾構而言,受到四周土壓時,盾構機殼體中部會產生極大的彎矩,因此大斷面矩形盾構的盾尾變形要遠遠大于圓形盾構,僅靠增大盾尾鋼板厚度的方法已經無法解決矩形盾構盾尾變形過大的問題(圖1)。

圖1 矩形盾構機殼體模型

2 防變形裝置的設計原理

為了解決上述問題,本文提出一種新型盾尾防變形裝置。本裝置通過在盾尾加支點的方式減少盾尾變形,盾尾支點安裝在盾尾四周。在盾尾殼體未發生變形時,盾尾支點與盾尾內的管片間有10 mm間隙。在盾構機掘進過程中,由于受到土壓作用,盾尾發生變形,當變形達到一定程度后,盾尾支點接觸到管片,管片為盾尾支點提供了支撐,支撐反作用力就抵抗了盾尾的變形。

在設計中,預先在管片表面埋設了鋼制滑道,并且保證盾尾支點的材料強度弱于滑道強度,保證了當四周土壓過大時盾尾支點先于管片滑道損壞,不會破壞管片。而在管片設計中,預先考慮了盾尾支點的支承反力,該盾尾支點的反力不會對管片造成破壞。

3 新型防盾尾變形裝置

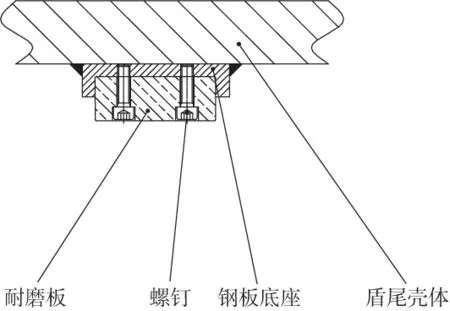

本裝置主體結構包括支點耐磨材料和鋼板底座,鋼板底座焊接在盾尾殼體內壁。支點耐磨材料使用螺釘固定在連接鋼板上,鋼板底座與盾尾鋼絲刷持平。

矩形盾構機共安裝有8 塊這樣的裝置,上下位置各安裝2 塊,左右位置各安裝2 塊。本裝置位于盾尾第2道與第3道鋼絲刷之間,并且這2 道鋼絲刷之間留有足夠的空間,當鋼絲刷碰到管片變形后,不會與防變形裝置產生干涉,影響盾尾密封效果(圖2、圖3)。

圖3 盾尾防變形裝置結構

4 分析計算

4.1 正常工況下支點的受力計算

根據施工工況,上覆土壓為0.128 MPa,側向土壓為0.064 MPa。管片與盾尾支點的初始間隙為10 mm。

使用通用有限元計算軟件進行實體建模以及計算。對于大跨度矩形盾構機,盾尾殼體左右方向的變形小于上下方向的變形,因此主要考慮上下方向的變形情況。為了便于計算,只考慮盾構機上部殼體變形對于盾尾支點和管片的影響,盾構機下部完全剛接。由于管片的變形極小,假設管片為固定剛體,盾尾支點與管片之間采用不穿透彈性接觸。

當管片拼裝無誤差,即管片與盾尾支點的初始間隙為10 mm的情況下,盾構機防變形裝置能有效減少盾尾的變形情況,將盾尾變形由原來的17.4 mm減少為12.3 mm,保證了管片拼裝的間隙要求。此時盾尾支點完全接觸在管片上,單個盾尾支座反力為132 kN,管片受力在設計載荷范圍內,使用安全。

4.2 非正常工況下支點的受力計算

當管片拼裝產生誤差時,盾尾支點與管片之間的初始間隙不一定是10 mm,可能變大也可能變小,應當考慮在極限工況下支點對于管片受力的影響范圍,作為管片設計的依據之一。

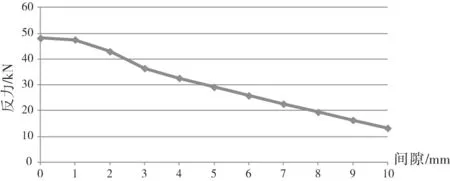

上述計算模型中,設盾尾支點與管片的初始間隙在0~10 mm范圍內變化,其中0 mm表示初始狀態下盾尾支點與管片沒有間隙。計算中討論了不同初始間隙下的盾尾支點反力的變化情況(圖4)。

圖4 間隙-反力變化示意

由圖4可知,盾尾和管片的初始間隙與盾尾支點的反力成線性變化,當初始間隙小于5 mm時,支點反力均超過300 kN,管片設計載荷過大,沒有充分利用盾尾殼體的自身剛度,設計中應避免此種情況,即應允許盾尾發生大于5 mm的變形。當初始間隙為5 mm時,支點反力為291 kN,盾尾最大變形為6.4 mm,說明理論上本裝置最大能降低11 mm盾尾變形。

本次計算為了便于計算,簡化了一定的模型以及邊界條件,未考慮土體對于盾構機以及管片的影響,也未考慮管片自身剛度對于整體計算的影響和盾尾注漿對于管片以及盾構機的影響。今后將對整個工況的建模計算作為一個研究的方向。

5 結語

本文以大斷面矩形盾構研發為背景,設計了一種簡單可靠的盾尾防變形裝置,在不影響管片拼裝以及盾尾密封的情況下,可以有效地控制盾尾變形。為今后防止更大斷面的矩形盾構機的盾尾變形提供了一種新的思路。