數控彎箍機在大型工程應用中的難點及處理措施

中國建筑第四工程局有限公司 廣州 510300

1 工程簡介

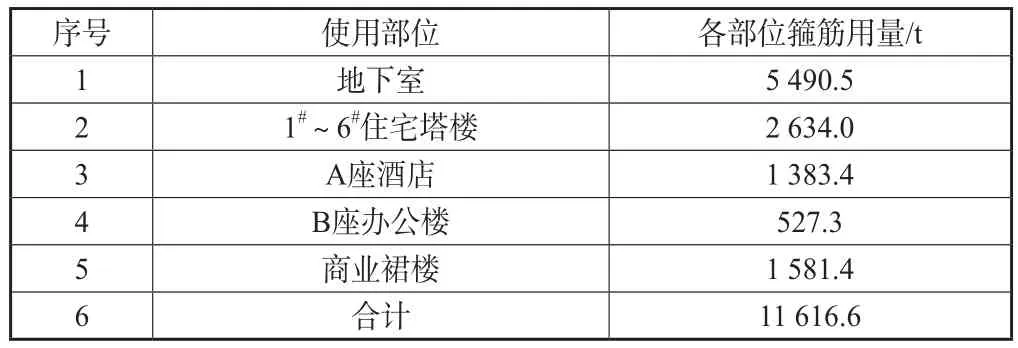

江門益丞國際廣場項目為大型城市綜合體,包括6 棟32 層住宅塔樓、1 棟23 層酒店、1 棟12 層辦公樓、4 層商業裙樓(局部5 層)、3 層地下室,總建筑面積約33.2 萬m2(圖1)。整個工程箍筋使用量統計詳見表1。

2 數控彎箍機的安裝布置

(a)數控彎箍機按結構與功能分為[1-3]:電氣控制系統、彈簧放線架、送進機構、矯直一部分、牽引部分、矯直二部分、剪切機構、彎曲機構、操作臺。

(b)現場數控彎箍機施工場地分區為:加工棚、原材料堆場、半成品堆場三大塊,需要一處不小于180 m2的場地進行分區擺放。同時數控彎箍機應放置在現場對箍筋的需求量大的、且垂直起吊質量較大的范圍內,以盡量減少原材料、箍筋半成品的周轉運輸,加快現場施工效率。

圖1 益丞國際廣場項目效果圖

表1 工程箍筋用量

(c)原設計彈簧放線架的中心立柱凈高度為2.1 m,而市場上購買的圓盤鋼筋的平均高度為2.3 m,超出放線架中心立柱,導致設備運行時圓盤鋼筋極易散架,從而影響牽引和矯直機構的正常運行,情況嚴重者將損壞設備。經與廠家多次溝通,現場采用Φ25 mm的鋼筋與彈簧立柱頂部相焊接,延伸立柱頂部高度到3.2 m,這樣可保證工作時的放線盤能正常運轉(圖2)。

圖2 加高后的放線盤中心立柱

(d)放線架的過線輥機構最大調節高度為2.3 m。在鋼筋加工時,成捆盤圓鋼材由多到少,由高到低、盤圓鋼筋在牽引機構的帶動下通過過線輥時易與外側鋼板發生摩擦,在長時間的運行過程中,過線輥的外側鋼板嚴重磨損甚至斷裂,導致過線輥失效,甚至卡住鋼筋,影響彎箍機的正常運行。

現場我們采用兩種方式對過線輥機構進行防護[4]:第一, 在過線輥外側鋼板處易與鋼筋產生摩擦的接觸面位置綁扎1 根鋼筋,將鋼筋的摩擦阻力轉移到廢棄鋼筋上去,從而保護了外側鋼板不被磨損(圖3);第二,在過線輥的外側鋼板處上下焊接2 塊鋼板,延伸出去一部分,再采用鋼筋、直螺紋套筒自制1 個簡易滾軸,穿過2 塊鋼板,上下端用套筒固定,這樣對過線輥起到很好的保護作用(圖4)。

除了放線輥的高度對盤圓鋼筋操縱易產生影響外,放線架相對于主機的合理距離及安裝角度,均對盤圓鋼筋的正常運行有一定的影響。根據與廠商溝通及現場實際操作,現場放線架與主機的距離設定為1.5 m、放線架相對于主機左傾15°為最佳位置擺放方案。

圖3 放線輥處綁扎鋼筋

圖4 放線輥外焊接簡易滾軸

根據現場這段時間對數控彎箍機的觀察和使用,發現其放線架的原設計在現場的實際操作過程中并不十分便捷,因它只有2 個底座放線盤,在多種不同直徑箍筋加工過程中,交替和更換成捆鋼筋原材時比較麻煩。在對比成本和現場操作實用性后,認為將原有的傳統鋼筋調直機所使用的簡易鋼筋放線架替代數控彎箍機原設計放線架,同樣能起到很好的放線效果。因此根據現場對不同直徑規格箍筋的需求,放2 排、每排2 個錯開布置,總共安放4 個放線架,同時可以擺放4 捆盤圓鋼筋[5],以滿足箍筋加工不同型號箍筋之間迅速替換,加快箍筋的生產效率,滿足現場施工工期需求。

3 箍筋的加工制作

(a)益丞國際廣場項目購置的1 臺“先鋒12B-2型”數控彎箍機現主要負責南區建筑面積大約16 萬m2的梁、柱箍筋加工。整個南區對箍筋的需求大約在5 000 t,數控彎箍機所需提供的梁、柱部分箍筋為1 177.7 t,每工作日工作8 h大約能加工5 t箍筋,完全滿足整個南區現場箍筋需求量。如按照16~18 h運行估算,完全能滿足整個現場每天約10 t的箍筋加工量。本工程南北區總共梁柱箍筋用量約2 355.5 t,但因半成品堆場、半成品運輸等問題暫未有效解決,故暫未能讓其供應整個工地所有箍筋加工,但項目部正在努力運用到全項目。關于半成品箍筋運輸配送問題,項目部正在探尋更優的解決方式,以充分發揮數控彎箍機高效優勢。初步設想是朝著“定點集中加工,分流配送”的方向努力。

(b)數控彎箍機有“單絲”、“雙絲”加工模式,但通過現場多次調試,更多的是采用“單絲模式”進行箍筋加工,即每次牽引單根鋼筋進行箍筋加工。按機械原設計采用“雙絲模式”加工,即同時牽引2 根鋼筋進行箍筋加工,理論上可以提高1 倍的箍筋加工速率,但在實際操作過程當中,雙排鋼筋在自動送進結構時極易出現故障。由于2 根鋼筋的進尺速度差異易出現長短錯位,影響鋼筋的矯直效果,同時在最終彎曲成型、剪切過程中,處于外側的鋼筋也因彎曲軸的活動范圍限制,得不到有效彎曲,最終加工出的箍筋規格不符合要求。若因為箍筋產量無法滿足進度需求,確實需要“雙絲”生產,可將頂住彎曲軸的塑料環磨薄之后拉伸中心軸的長度即可生產。現場對“單絲”、“雙絲”加工模式的選擇,可根據現場實際情況自行設定,建議優先選用“單絲”[6]。

(c)數控彎箍機的最大加工箍筋長度為2.3 m,在加工規格尺寸較小的箍筋時,主機的旋轉控制在90°即可,而在加工規格尺寸較大的箍筋時,將主機旋轉調節到135°較為合適,因為大箍筋的彎曲長度過大,90°狀態下的主機在彎曲時鋼筋容易與地面產生摩擦、箍筋容易晃動,從而導致箍筋變形,浪費材料。

(d)箍筋加工的效率取決于操作臺上的牽引速度和彎曲速度,設計最大牽引速度為110 m/min、最大彎曲速度為1 200 °/s。

實際操作當中,過快的牽引和彎曲速度導致鋼筋在矯直和彎曲過程中易出現較大誤差,導致箍筋變形,同時對彎箍機旁的操作人員也造成一定的安全威脅。因此現場小直徑小規格箍筋牽引速度一般設置在80 m/min、彎曲速度設置在90°/s,大直徑大規格箍筋牽引速度一般設置在40 m/min、彎曲速度設置在50°/s。計算下來,小直徑小規格箍筋產量可達到20 個/min、大直徑大規格箍筋產量可達到12 個/min。

(e)箍筋在機械高速加工過程當中,彎曲角度會產生一定偏差,因此在操作界面中可根據現場實際情況和使用要求,選取適合的正反向補償角度對半成品箍筋進行相應的調整,數值取1.5°~5°為宜。

4 半成品箍筋堆碼與運輸

數控彎箍機加工效率高,產量大,在設備安裝時需要謹慎選址,充分考慮鋼筋原材堆放場地、半成品箍筋堆放場地、塔吊吊運能力、半成品運輸距離等因素。

制作完成的半成品箍筋應按規格型號和使用區域分開堆放,并在堆放好的箍筋顯眼位置貼布條標識清晰箍筋規格、數量、使用部位等信息,以免領用錯誤。同時與塔吊溝通做到及時轉運半成品箍筋,不耽誤現場的生產需求,緩解場內材料積壓現象。

5 機械故障的應急措施

數控彎箍機屬微電腦精密機械,日常的機械保養是提高工作效率、減少機械故障的有效手段。

使用過程中一旦出現機械事故,現場的操作人員應及時斷電,并通知項目部設備管理員,讓設備管理員通知項目專業技術人員進行修理,情節較嚴重的,電話通知廠家技術員進行修理。嚴禁非專業人員私自拆卸設備。

為了不影響現場的生產,現場應備用數臺傳統調直機和彎箍機,當數控彎箍機因機械故障無法正常運轉時,可替代進行加工制作箍筋,直至數控彎箍機維修完畢。

6 社會經濟效益

本工程采用數控彎箍機,微電腦控制鋼筋集中加工技術,與常規的工地現場分散加工相比,具有節約鋼筋加工場地、鋼筋損耗、加工人工、生產用水用電、機械損耗,提高加工功效等優點[7]。

本工程總共加工6~10 mm鋼筋梁柱箍筋加工量約2 355.5 t,與傳統加工工藝相比,直接經濟效益達31.3 萬元。

此外,數控彎箍機相比傳統彎曲機,施工功效高,現場文明施工好,是企業科技推廣應用的一項舉措,符合綠色施工的理念。在多次的檢查和參觀過程中獲得公司、業主、監理及相關單位的好評,展示企業科技創新實力,具有很好的社會效益。

7 結語

隨著我國住房建設的蓬勃發展,人們對鋼筋加工機械化、產業化的要求將越來越高,對于鋼筋專業化集中加工分區配送技術來講,無疑會帶來更大的發展機遇和更廣闊的發展空間。

江門益丞國際廣場項目在數控彎箍機的現場應用過程當中,確實感受到了機械化、產業化生產帶來的便利,順應了建筑業發展的趨勢,但新技術的應用必須結合現場實際,不斷總結完善,形成一套更趨成熟的技術理念。