多層鋼結構連廊在高空合攏的測量技術*

高雷雷 柳志華

1. 中冶天工上海十三冶建設有限公司 上海 201900;2. 上海建工七建集團有限公司 上海 200050

1 工程概況

上海金虹橋國際中心工程主體結構由南、北兩塔樓及鋼結構連廊組成。塔樓結構采用框架—核心筒型鋼混凝土組合結構體系,核心筒為主要抗側力結構體系,剪力墻布置有獨立箱型柱。

塔樓的22~29層為鋼結構連體層,高度為100.9~134.6 m。平面尺寸為42 m×24.7 m。連廊采用H型鋼梁及鋼筋桁架樓板組合結構,連體各樓層與兩側塔樓,中間無豎向結構,為多層片狀連接形式(圖1)。

連廊為平面框架結構體系,主梁與塔樓鋼柱牛腿節點包括剛接和鉸接兩類,其中19~22軸間4 根主梁與塔樓柱牛腿剛接,兩側2 根跨外懸挑主梁與塔樓結構為鉸接形式。

圖1 鋼連廊平面

本工程根據鋼結構連廊的特點,采用了地面散件拼裝、液壓同步提升到位、高空合攏焊接的施工工藝。整個工藝將連廊劃分為4 個提升單元,由上至下依次進行整體提升。

鋼連廊整體質量1700 t余,高空接口達96 個,故其精確的測量結果對鋼結構合攏能否順利進行具有重要影響。

2 測量控制技術路線

針對提升單元具有自重大、高空接口多等特點,將塔樓牛腿復測、拼裝測量控制、提升過程監測等串聯起來,形成三元閉合測量系統,并及時調整測量誤差,以確保高空合攏順利進行。

3 主塔樓牛腿測量技術

3.1 測量準備[1-3]

在連廊結構整體提升前,為了掌握主塔樓牛腿的施工偏差、空間相對位置,先要對鋼柱牛腿跨距、線距及相對高差進行檢測,并根據現場實際條件,選擇在24層建立控制網,形成空間獨立坐標系。

3.2 施測過程

由K1、K2、K3、K4四個控制點形成空間獨立坐標系,其中K1、K2位于北樓24層,K3、K4位于南樓24層,如圖2所示。

具體施測時,先在南樓設站,后視K1、K2兩點,利用全站儀的空間后方交會程序,自動解算出設站TP1點的三維坐標,然后開始對對面北樓的22~29層牛腿進行檢測。北樓牛腿全部檢測完成后,將儀器搬至北樓,后視K3、K4兩點,利用全站儀的空間后方交會程序,自動解算出設站TP2點的三維坐標,并對南樓的設站點TP1進行檢核,然后開始對對面南樓的22~29層牛腿進行檢測。

圖2 坐標系定位

3.3 測量結果

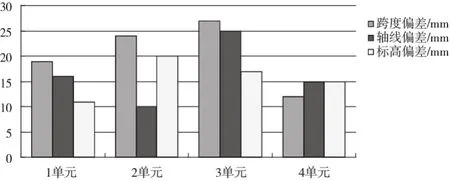

1~4單元牛腿處實測尺寸誤差,如圖3所示。

圖3 測量成果誤差分析

通過分析可知,第3單元三維尺寸誤差相對較大,第4單元三維尺寸誤差相對最小,可見單元內三維尺寸相互間有一定影響。

4 地面拼裝測量技術

(a)地面拼裝前,對進場鋼構件進行驗收,并在構件上做好相應的安裝標高及位置線。

(b)鋼結構連廊在地面拼裝時,每個接口位置處設拼裝臺。為了保證拼裝精度,在現場利用16#槽鋼制作拼裝臺,拼裝臺上放不同厚度的鋼板以保證連廊的起拱值。拼裝臺用水準儀控制標高,要保證構件穩定,在拼裝期間不發生變形。

(c)鋼結構連廊按三維實測數據拼裝,采用先栓后焊的方式形成整體。各主梁軸距、跨距、高差均為現場實測數據(圖4)。

(d)鋼結構連體層在地面拼裝和焊接過程中,配備了高水平的測量人員監控鋼結構連廊的變形情況,尤其是焊接前與焊接后預起拱的變化,發現異常及時查找原因并采取有效措施進行調整。

圖4 連廊拼裝示意

5 提升過程監測

在提升過程中配合水準儀、經緯儀嚴密監測各提升點的標高及位移,同時做好階段性靜態觀察。在塔樓內利用經緯儀以20 m為一個高差監測點,對控制系統的動態檢測值進行檢查。當發現不同步時,通過計算機控制系統及時進行調整。如誤差超過規范要求,則需要進行實時糾偏。

糾偏通過計算機微調進行。在微調開始前,將計算機同步控制系統由自動模式切換成手動模式。對整個鋼結構連廊提升系統各個吊點上的液壓提升器進行同步微調,或者對單臺液壓提升器進行微調。微調精度可達到毫米級,以滿足鋼結構連廊的安裝精度要求。當微調至高差小于10 mm之后,則繼續提升作業,直至下一監測點。

提升到位后,鎖定液壓提升器進行水平方向的調整并臨時固定,合攏按20/21線→19/23線的順序進行,以利于消除水平誤差。在高度方向先合攏下層結構,通過點動裝置微調合攏上層結構。對個別水平或高差較大的接口,可切除臨時系桿微調至連廊合攏[4]。

6 厚板焊接尺寸控制

本工程連廊所用H型鋼截面大、鋼板厚、焊接時多道施焊。在現場焊接作業前,焊工應提前了解構件的安裝誤差,適當地利用焊接變形消除部分安裝誤差。為避免焊接完成后變形過大,在焊接作業過程中,應對焊接結構進行同步監測,一旦發現變形超標,應及時調整焊接順序或焊接速度,以保證最終鋼結構連廊的焊接質量。

7 結語

上海金虹橋國際中心工程鋼結構連廊自2011年1月25日進行方案設計,于2011年11月13日開始第1單元地面拼裝,2012年2月20日第4單元合攏完成,歷時75 d。平均18 d完成1 個單元的拼裝、提升、合攏過程,各單元均為一次提升成功。

根據高層鋼結構連廊的提升技術路線,我們通過三元測量閉合系統,以塔樓牛腿實測結果為依據,有效地控制了連廊多牛腿對口誤差,同時克服了厚板焊接收縮影響,確保了連廊鋼結構高空合攏的順利進行。