不同時間固溶后6061鋁合金中厚板的組織、性能及表面殘余應力

李美春,鄧運來,唐建國,萬 里,張新明

(中南大學1.材料科學與工程學院,長沙 410083;2.有色金屬材料科學與工程教育部重點實驗室,長沙 410012)

0 引 言

6061鋁合金是可熱處理強化的中高強度鋁合金,具有良好的機械加工性能和抗腐蝕能力,廣泛應用于要求具有一定強度和高抗蝕能力的各種結構件中,如汽車、船舶、軌道車輛等的結構件[1]。改進鑄造、軋制及熱處理等工藝是提高該合金綜合性能的主要途徑。固溶和時效熱處理是提高力學性能的主要手段,但是合金在固溶時的淬火過程中會產生較大的殘余應力[2-3],殘余應力的存在會極大地影響板材的加工性能、疲勞壽命以及耐蝕性能等[4]。目前,消減殘余應力的主要方法有機械法和熱處理方法[5-7]。機械法在工程實際應用中需要較高的成本。因此,對于6061鋁合金,研究合適的熱處理工藝在提高其力學性能的同時降低殘余應力具有重要的理論和實際意義。

目前國內外對鋁合金板材的變形過程、熱處理過程、顯微組織及性能之間的關系做了大量的研究[8-10],對鋁合金厚板淬火殘余應力的相關研究報道也很多[5,11],但大部分文獻對中厚板殘余應力的研究都從宏觀角度出發,很少有人研究材料顯微組織與淬火殘余應力之間的關系。研究表明鋁鎂硅合金在固溶熱處理過程中會發生顯著的再結晶[12],再結晶過程中織構有可能發生改變,而織構的改變意味著材料的性能將發生改變。為此,作者以22mm厚的6061鋁合金熱軋中厚板為研究對象,研究了不同時間固溶處理后板材的組織、性能與表面殘余應力,并計算Schmidt因子,從晶體學織構的角度定性解釋了淬火殘余應力差異的原因。

1 試樣制備與試驗方法

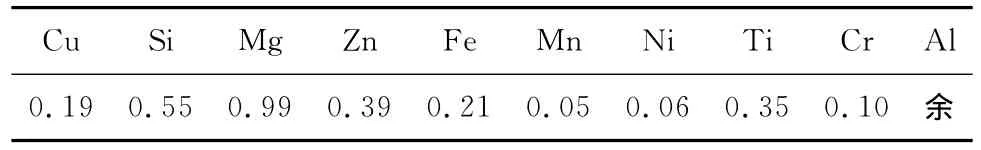

試驗材料為中國精美鋁業公司提供的厚度為22mm的6061鋁合金熱軋板。合金的化學成分如表1所示,熱軋總變形量為95%。為了減小固溶后淬火工藝對殘余應力及性能的影響,取3塊尺寸為500mm×400mm×22mm的試樣在鹽浴爐中加熱到530℃后固溶保溫2h時,再放入另外3塊相同尺寸的試樣,繼續加熱保溫2h后再淬入室溫水中,淬火轉移時間小于5s,淬火后水溫不高于50℃。熱軋態試樣標為HR,固溶保溫2h和4h的試樣分別記為S1、S2,將固溶試樣在180℃下進行16h時效處理,分別記為A1、A2。

表1 6061鋁合金熱軋板的化學成分(質量分數)Tab.1 Chemical composition of 6061 Al alloy hot rolled plate(mass) %

采用盲孔法測試試樣的表面殘余應力,選取中厚板對角線上1/4,1/2,3/4處的三個點為殘余應力測試點,取三組試樣的平均值;將試樣制成半徑為5mm的圓柱試樣,在Instrong 8032型萬能材料力學試驗機上以2mm·min-1的速度測試拉伸性能;用HV-5型小負荷維氏硬度計進行硬度測試,載荷為29.4N,保載時間15s;在熱軋、固溶和時效態板材的表層和心部(1/2厚度處)取金相試樣,尺寸為10mm×10mm×2mm,經粗磨、細磨、拋光后用體積分數為40%HF溶液浸蝕,在XJP-6A型光學顯微鏡下觀察顯微組織;在試樣S1、S2、A1、A2的表層和中部分別切取薄片制備透射電鏡試樣,先預磨成厚約0.08mm的薄片,再沖成直徑3mm圓片后進行雙噴減薄,電解液為25%HNO3+75%CH3OH,采用液氮冷卻,溫度控制在-20℃以下,在Tecnai G220型透射電鏡上進行微細結構分析,加速電壓為200kV,并對組織中的粒子進行能譜分析;織構分析在金相試樣上采用Brucker D8Discovery型X射線儀測{111}、{200}、{220}、{113}4個不完全極圖,運用球諧函數級數展開法求取向分布函數(ODF)[13],采用PSO 織構組分法計算織構體積分數及真 ODF[14]。

2 試驗結果與討論

2.1 熱軋板的組織與織構

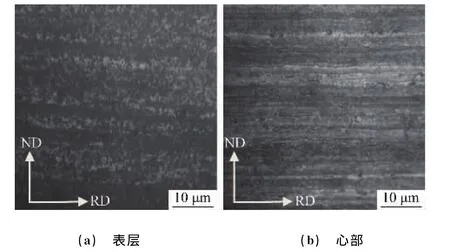

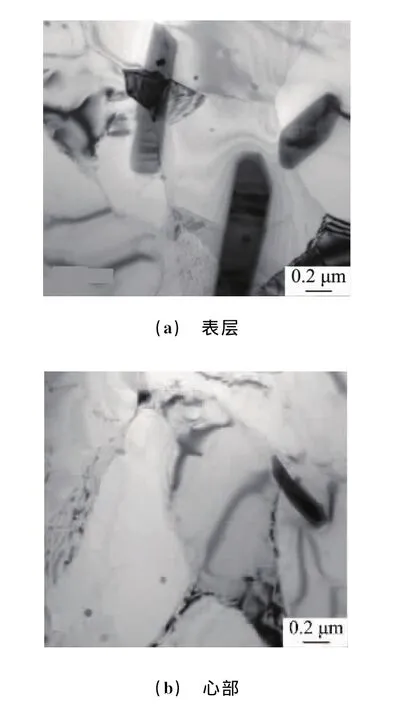

從圖1可以看出,熱軋板中的再結晶現象不明顯,表層和心部的組織有較大差異,表層組織模糊混亂,晶界不清晰;而心部為典型的變形組織,晶界較清晰。由圖2可知,熱軋板中存在粗大的板條狀粒子,且表層中粗大粒子尺寸和數目明顯大于心部的。經能譜分析,該粒子為含鉻、錳和鐵的β化合物相。

圖1 熱軋試樣OM形貌Fig.1 The OMmorphology of hot-rolled specimen(a)surface and(b)core

從圖3中可見,表層的織構與心部的差異較大。表層的比較散亂,而心部從 Goss({110}〈001〉)至B({011}〈112〉)到反 Goss({011}〈011〉)的α取向線織構組分明顯,為典型的軋制織構;二者的β取向線組分都不明顯;除此以外還有少量的旋轉立方織構({001}〈110〉)(一種典型的剪切織構),且試樣表層的旋轉立方織構比心部的略強。

由以上分析可知,該板材在軋制過程中變形不均勻。由于軋輥與軋件之間的摩擦使得板材表面發生了沿軋向的剪切變形,其應變模式為在平錘壓縮應變的基礎上疊加一個沿軋向的剪切應變,因而表層織構中出現了剪切織構,文獻[15-16]也得到相類似的結果。對于中厚板,由于軋輥接觸弧長ld與板材平均厚度h的比值比較小,心部幾乎不受摩擦力的影響,為典型的平錘壓縮變形模式,因此織構表現為典型的軋制織構。從表層到心部剪切應變逐漸減小,因而表層的應變模式復雜,其相應的變形組織也較復雜。

圖2 熱軋試樣的TEM形貌Fig.2 TEMmorphology of hot-rolled specimen:(a)surface and(b)core

2.2 不同時間固溶板的組織與織構

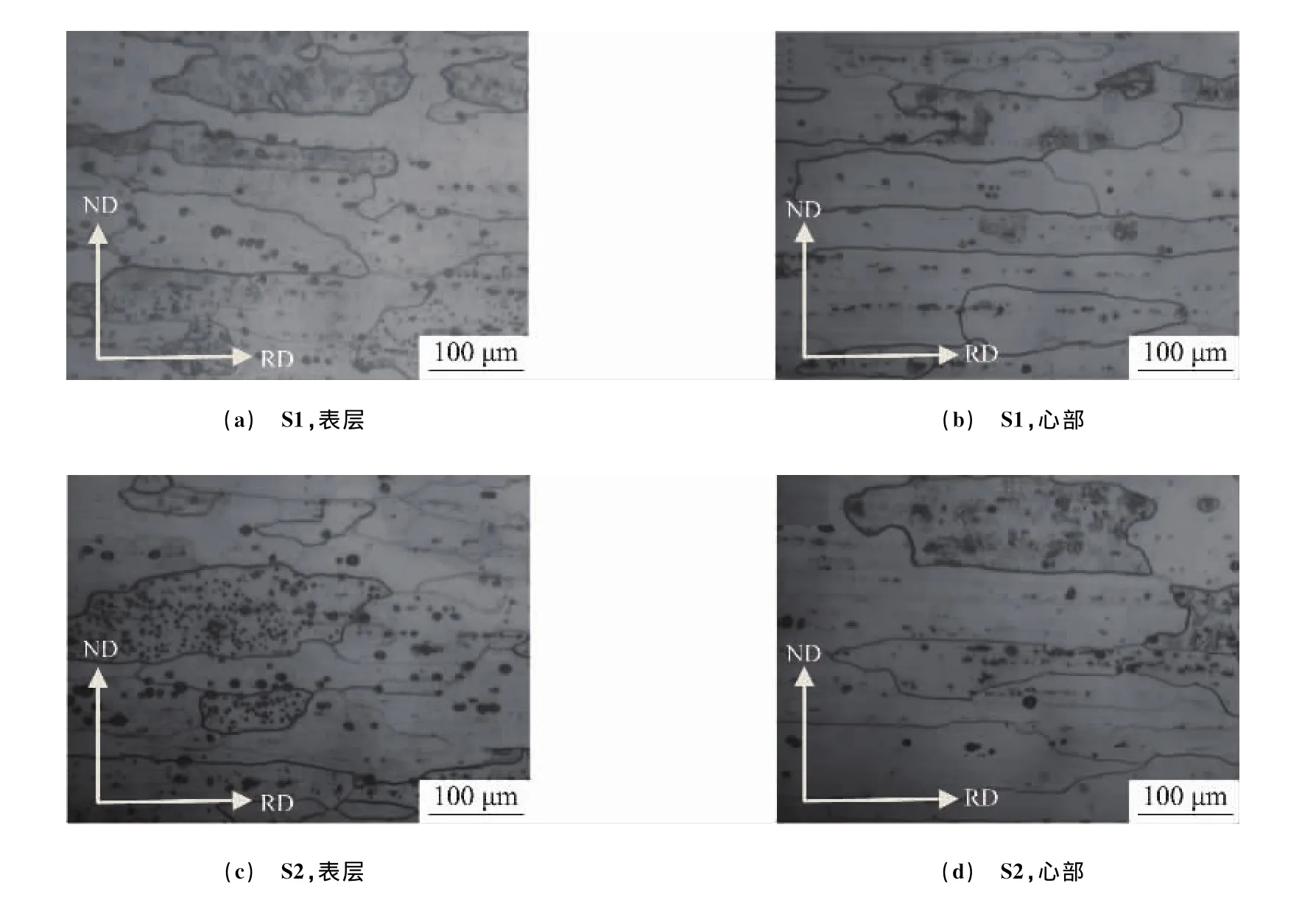

從圖4中可以看出,板材在固溶時發生了不同程度的再結晶,與圖1熱軋時相比再結晶顯著。試樣S1的表層晶粒大小不均勻,在大量粗大晶粒中間有一些尺寸較小的晶粒,而其心部為類似于變形組織的長條形晶粒。試樣S2表層和心部不再呈細長的纖維組織,表層出現了許多邊界為曲線的細小晶粒,心部晶粒向等軸晶發展,表明當固溶時間從2h延長到4h,板材再結晶程度增大。

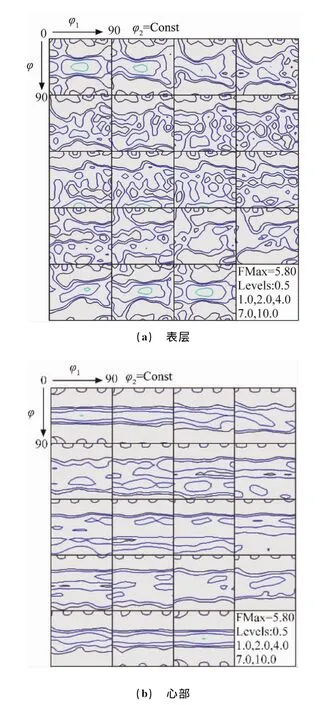

圖3 熱軋試樣的ODF圖Fig.3 The ODF of hot-rolled specimen:(a)surface and(b)core

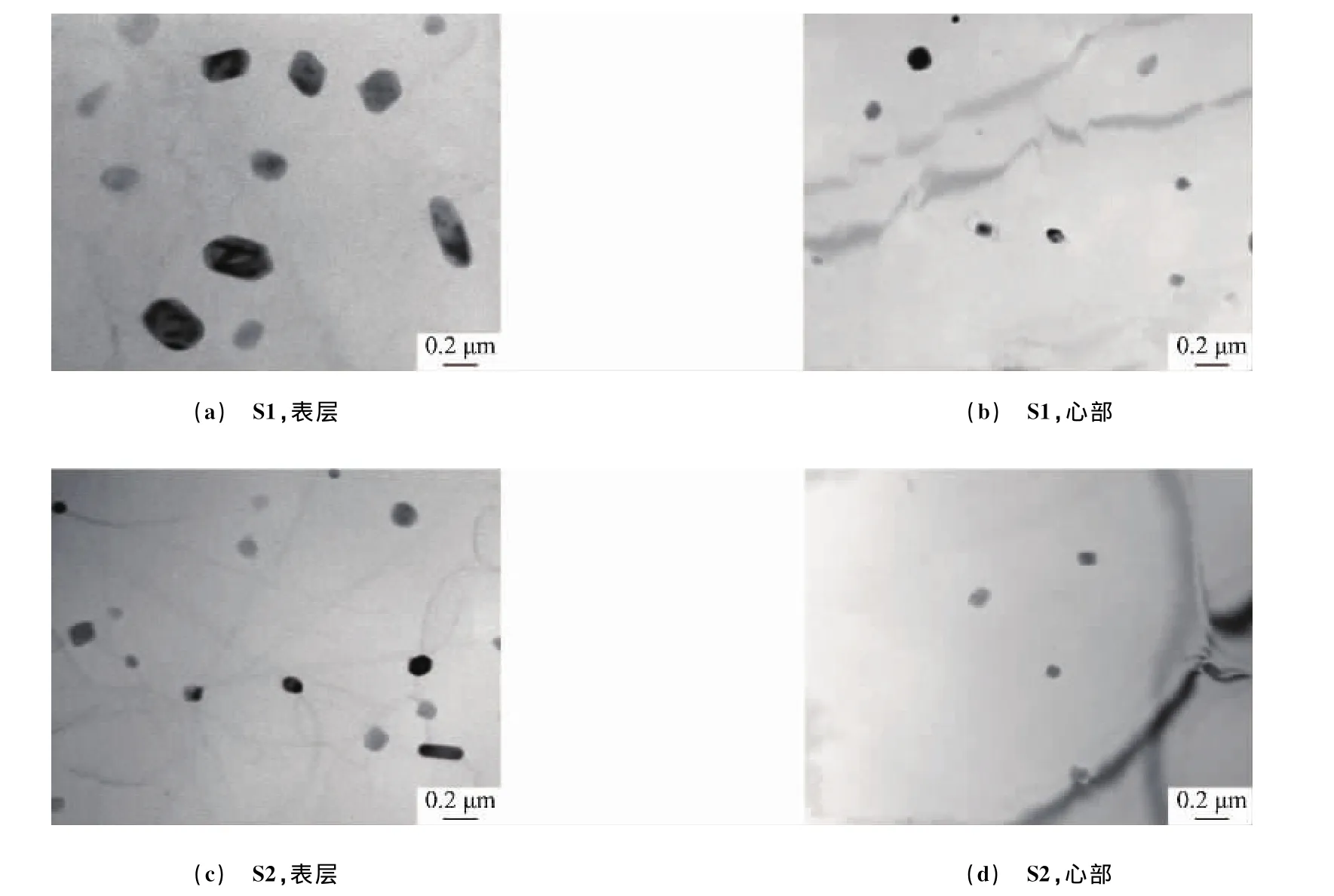

由圖5可知,試樣S1中存在兩種不同形狀的粗大粒子,經能譜分析知長寬比較大的為含鉻、錳和鐵的β化合物相,而近似等軸狀粒子為含鐵、錳、鉻和硅的α相;試樣S1表層和心部的化合物相形態和尺寸差異較大,表層β相粗大粒子較多,心部幾乎全部為等軸的α相。與圖2比較可知,試樣S1、S2厚度方向組織中粗大粒子的差異是由于熱軋板厚度方向組織的不均勻性導致的。固溶4h后,粗大含鉻、錳和鐵的β化合物相基本都溶入了基體,α相變化不明顯。由此可見,固溶時間的延長促進了厚度方向組織的均勻化。

圖4 固溶試樣S1和S2的OM形貌Fig.4 OMmorphology of solution specimens(S1,S2):(a)S1,surface;(b)S1,core;(c)S2,surface and(d)S2,core

圖5 固溶試樣S1和S2的TEM形貌Fig.5 TEMmorphology of solution specimens(S1,S2):(a)S1,surface;(b)S1,core;(c)S2,surface and(d)S2,core

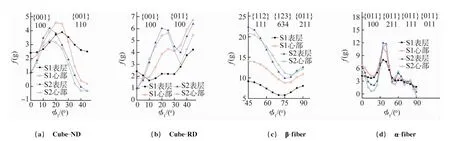

圖6是試樣S1、S2表層和心部的取向分布函數(ODF)的 Cube-RD 和 Cube-ND 取向線、β-取向線(β-fiber)、α-取向線(α-fiber)分析結果。Cube-ND和Cube-RD取向線分別表示了Cube-織構沿軋向轉動和沿板法向轉動的取向密度f(g)分布情況。從圖中可以看出,試樣S1中典型再結晶織構{001}〈100〉Cube-織構和{001}〈110〉旋轉立方織構的表層取向密度分別為2.48,2.58,心部取向密度分別為1.88,0.14,差別明顯。可知表層再結晶織構取向密度大于心部的;而β-取向線和α-取向線上的{011}〈211〉(B-),{123}〈634〉(S-),{112}〈111〉(C-)和{011}〈100〉(G-)等典型變形織構組分的取向密度,心部均強于表層的,即表面再結晶程度大于心部的。試樣S2表層和心部{001}〈100〉Cube-織構的f(g)分別為0.98,1.02,{001}〈110〉旋轉立方織構的f(g)均為-0.82,即固溶4h后,材料中的{001}〈100〉Cube-織構、{001}〈110〉旋轉立方織構接近隨機織構分布取向密度為1。試樣S2的β-取向線和α-取向線上的B-、S-、C-和 G-等典型織構組分的取向密度均強于試樣S1的,且表層和心部各織構組分的取向密度差均遠小于后者的,即厚度方向上織構分布均勻。

固溶熱處理過程中板材中發生了一定程度的再結晶,因此織構有可能發生改變。研究表明[17-18],無第二相粒子的再結晶主要由立方織構構成,但對含有大量第二相粒子的鋁合金,由于第二相粒子促進了再結晶晶核的形成(即PSN效應),再結晶形核機制有所改變,故再結晶織構組分也會發生改變。關于再結晶過程由PSN所控制的鋁合金的再結晶織構,Humphreys[19]、Qrsund等[17]采用 X射線極圖方法研究了第二相粒子對再結晶織構的影響,結果表明PSN導致隨機織構。而Engler[18]等認為PSN機制導致取向密度較高且繞法向旋轉一定角度(20°~25°)的Cube-ND立方織構。試樣S1和S2表層和心部都有Cube-ND立方織構的存在,試樣S1的Cube-ND立方織構的取向密度大于試樣S2的,且表層取向密度大于心部的。Cube-ND立方織構的出現表明固溶過程中再結晶的形核機制主要是PSN。

圖6 固溶試樣S1和S2的ODF取向線分析結果Fig.6 The analysis results of orientation line of the ODF of solution specimens(S1,S2)

2.3 不同時間固溶后中厚板的殘余應力與力學性能

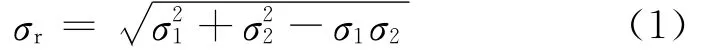

由表2可見,試樣S2沿軋向的表面殘余應力σ1與試樣S1相比,平均下降了42.5%,最大下降率為57%;沿橫向表面殘余應力σ2平均下降22.7%,最大降低率為49.4%。

中厚板表面殘余應力處于平面應力狀態,應用第四強度理論計算的綜合殘余應力σr進行評估較為恰當,其計算公式為

計算得出試樣S1、S2的表面綜合殘余應力如表2所示,試樣S2表面綜合殘余應力明顯低于S1的。

表2 固溶試樣S1和S2的表面殘余應力Tab.2 The surface residual stress of solution specimens S1,S2

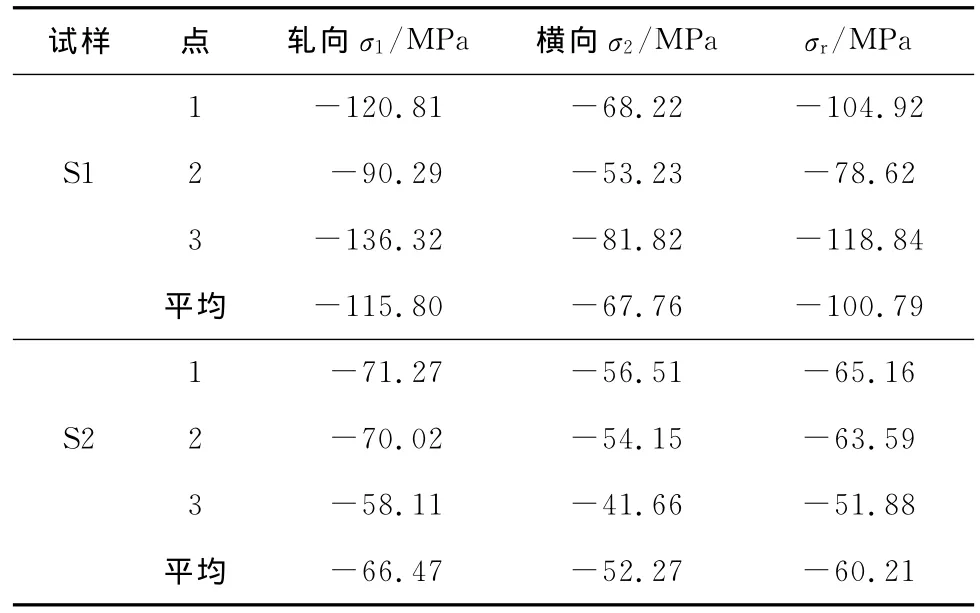

由表3可看出,固溶時間對中厚板力學性能的影響并不明顯,板材軋向力學性能略優于橫向的。試樣A1、A2的軋向和橫向屈服強度均大于300MPa,可知試樣S2的殘余應力約等于0.2σ0.2。龔海等[20]用裂紋柔度法對鋁合金厚板的淬火應力進行了研究,結果表明鋁合金厚板殘余應力的分布規律與Hossain[21]所研究的結果相符,殘余應力表現出外壓應力內拉應力的分布特征,殘余應力在厚度方向呈M型分布,且壓應力絕對值大于拉應力絕對值,即表面殘余應力絕對值最大。故內部殘余應力小于0.2σ0.2,滿足產品的工藝要求,不需要再進行特定的殘余應力消減處理。

表3 時效試樣A1和A2的力學性能Tab.3 The mechanical properties of aging specimens A1,A2

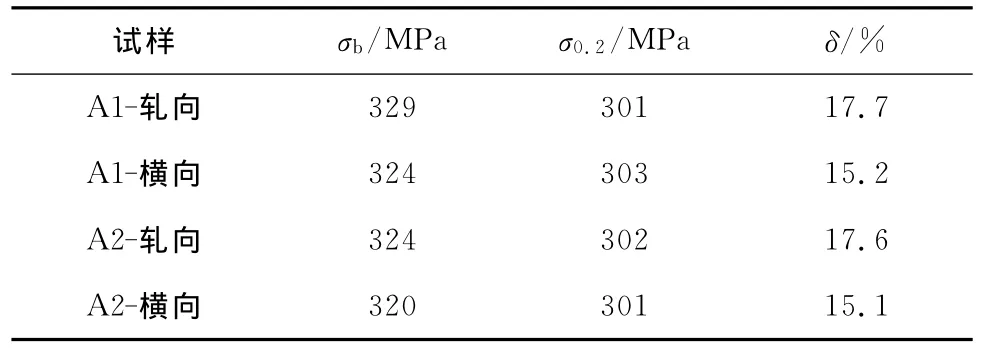

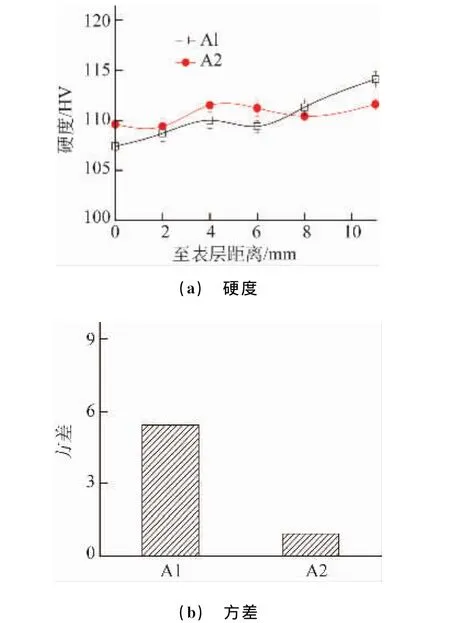

由圖7可知,試樣A1、A2硬度沿厚度方向存在一定的差異,心部硬度大于表層硬度。相對于試樣A2,試樣A1的表層硬度略高,心部硬度略低。比較硬度隨厚度變化的方差可知,試樣A2厚度方向硬度較均勻。

圖7 時效試樣A1和A2沿厚度方向的硬度分布及方差Fig.7 Hardness distribution(a)along the thickness of aging specimens(A1,A2)and their variances(b)

2.4 織構對殘余應力的影響

淬火后試樣的殘余應力主要是由快速冷卻過程中熱應力產生的不均勻塑性應變造成,由前面分析可知固溶熱處理時間主要影響合金的織構與含鐵相,其中對織構的影響較大,并且含鐵相對塑性變形幾乎沒有影響,且淬火工藝相同,因此,可認為殘余應力的差異主要是由于織構的差異而導致的。

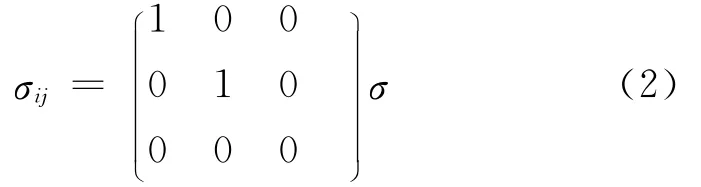

熱應力是淬火殘余應力產生的原因,因此從熱應力入手分析。表層由于冷卻速率快,因此以拉應力為主,為了分析問題的方便,假設其為平面應力狀態且兩主軸方向的應力大小相等,即

式中:σij為淬火過程中所產生的熱應力。

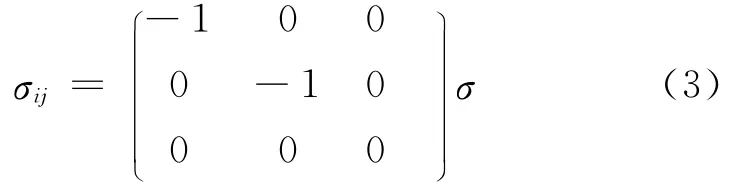

同樣心部由于冷卻速率較慢,以壓應力為主,假設其為平面應力狀態且兩主軸方向的應力大小相等,即

由于在變形的起始階段,晶粒間的交互作用較小,可采用Sachs模型的假設,即假設各晶粒所承受的應力狀態相同,表層所有晶粒的應力狀態見式(2),心部所有晶粒的應力狀態見式(3)。同時由于淬火熱應力所引起的塑性應變非常小,對應塑性變形的起始階段,為塑性變形的易滑移階段,單個滑移系參與塑性變形[22]。根據Schmidt定律[23],分切應力最大的滑移系其滑移面為n=(n1,n2,n3)、滑移方向為b=(b1,b2,b3),即為參與塑性變形的滑移系,其Schmidt因子為

多晶體材料的F值為其各織構組分的Fi值按體積分數φi加權平均,即:

分別對試樣S1和S2表層和心部織構進行織構體積分數的定量分析和F值的定量分析。試樣S1、S2表層和心部的 F 值分別約為0.13,0.21,0.16,0.19。試樣S1心部F值最大,表層的F值最小。由式(5)可推知材料屈服強度與F值成反比,故在淬火過程中試樣S1心部較容易變形,表層最難發生變形,這會導致淬火快速冷卻過程中由熱應力產生的塑性應變的不均勻性加劇,而淬火殘余應力的產生主要是由快速冷卻過程中熱應力產生的不均勻塑性應變造成的;故淬火過程中表面會形成較大的殘余應力,與試樣S1的表層殘余應力較大相符合。試樣S2表層與心部的F值差異較小,與其厚度方向力學性能較均勻符合。

顯然,中厚板淬火殘余應力的產生還受到其他眾多因素的影響,實際情況遠比計算假設復雜得多,但從晶體學織構的角度出發,為淬火殘余應力的研究提供了一個新的方向。

3 結 論

(1)固溶保溫時間從2h延長到4h,熱軋中厚板厚度方向組織和性能更均勻,同時促進了再結晶過程的進行,使得板材織構明顯強化。

(2)在平面應力狀態下只經過2h固溶后淬火板材心部的Schmidt因子最大,為0.21,因而在淬火過程中最容易發生變形,同時其表層和心部的Schmidt因子差異比經過4h固溶保溫處理試樣的大;這與試樣S1的表層殘余應力較大及試樣A2厚度方向力學性能更均勻相符合。

(3)采用合適的熱處理方法可以在不影響材料性能的前提下,實現降低表面殘余應力的目的。

[1]王祝堂.國際協定牌號的加工純鋁及加工鋁合金[J].輕合金加工技術,1996,24(4):24-27.

[2]MICHAEL B P,MICHAEL R H.Residual stress,stress relief,and Inhomogeneity in aluminum plate[J].Scripta Materialia,2002,46(4):77-82.

[3]NOYAN I C ,COHEN J B .Residual stress[M].United States:Springer-Verlag,New York Inc,1986:220-230.

[4]WALKER D M,HOMR Y.Residual stress analysis of aircraft aluminum forgings[J].Advanced Materials & Processes,2002,160(6):57-60.

[5]ROBINSON J S,TANNER D A.Reducing residual stress in 7050aluminum alloy die forgings by heat treatment[J].Journal of Engineering Materials and Technology,2008,130:1-8.

[6]KOC M,CULP J,ALTAN T.Prediction of residual stresses in quenched aluminum blocks and their reduction through cold working processes[J].Journal of Materials Processing Technology,2006,174(1/3):342-354.

[7]LADOS D A,APELIAN D,WANG L.Minimization of residual stress in heat-treated Al-Si-Mg cast alloysusing uphill quenching:mechanisms and effects on static and dynamic properties[J].Materials Science and Engineering:A,2010,527:3159-3165.

[8]MAISONNETTE D,SUERY M,NELIAS D,et al.Effects of heat treatments on the microstructure and mechanical properties of a 6061aluminium alloy[J].Materials Science and Engi-neering:A,2011,528:2718-2724.

[9]LEE S H,SAITO Y,SAKAI T,et al.Microstructures and mechanical properties of 6061aluminum alloy processed by accumulative roll-bonding[J].Materials Science and Engineering:A,2002,325:228-235.

[10]李衛超,鄒勇志,曾建民.固溶溫度和時間對ZL114A合金組織的影響[J].機械工程材料,2008,32(11):25-27.

[11]LIAO Kai,JING Xin-xing ,ZHOU Ya,et al.Research of micromechanism on residual stress in aluminum alloy thick plate[J].Advanced Materials Research,2010,146/147:233-237.

[12]GJESTLAND H,LOHNE O,RYUMN.The effect of quenching on recrystallization after hot working[J].Metallurgical Transactions:A,1978,9(11):1982-1983.

[13]BUNGE H J.Mathematische methoden der texturanalyse[M].Berlin:Akademie-Verlag,1969.

[14]TANG J G,ZHANG X M,DENG Y L,et al.Texture decomposition with particle swarm optimization method[J].Computational Materials Science,2006,38(2):395-399.

[15]唐建國,張新明,徐敏,等.3104鋁合金熱粗軋板的織構梯度及其熱壓縮變形后退火織構演變的影響[J].中國有色金屬學報,2012,32(10):1932-1940.

[16]鄧運來,張新明,劉瑛,等.幾何因素與摩擦耦合對高純鋁箔剪切織構的影響[J].中國有色金屬學報,2002,12(4):634-638.

[17]ORSUND R,NES E.Effect of particles on recrystallization textures in aluminium-manganese alloys[J].Scripta Metallurgic,1988,22:665-669.

[18]ENGLER O,KONG X W,LUCKE K.Recrystallisation textures of particle containing Al-Cu and Al-Mn single crystals[J].Acta Materialia,2001,49(8):1701-1715.

[19]HUMPHREYS F J,HATHERLY M.Recrystallization and related annnealing phenomena[M].Oxford,New York:Pergamon,1996:235-266.

[20]龔海,吳運新,廖凱.不同淬火工藝對7075鋁合金厚板殘余應力的影響[J].中南大學學報:自然科學版,2010,41(4):1354-1359.

[21]HOSSAIN S,DAYMOND MR,TRUMAN C E,et al.Prediction and measurement of residual stresses in quenched stainless-steel Spheres[J].Materials Science and Engineering:A,2004,373:339-349.

[22]王自強,段祝平.塑性細觀力學[M].北京:北京大學出版社,1995.

[23]REID C N.Deformation geometry for materials scientists[M].Oxford,New York:Pergamon Press,1973.