冷軋雙相鋼的烘烤硬化性能

曹彥朋,李維娟,聶麗麗,王麗萍,廖華軍

(遼寧科技大學材料與冶金學院,鞍山 114051)

0 引 言

安全與能耗成為目前世界各國汽車工業面臨的主要問題,高強度汽車用鋼的使用對減輕車身質量、降低能耗具有重要作用。雙相鋼具有低的屈強比、高的初始加工硬化速率、良好的強度和延性配合等特點,已成為一種新型汽車用高強度沖壓鋼[1]。

雙相鋼和烘烤硬化鋼一樣,也具有烘烤硬化特性,但以往通常不作為其必要的特性指標。近年來,汽車制造業對雙相鋼的烘烤硬化性能也提出了明確的要求,如通用汽車公司在材料標準中,就明確要求冷軋雙相鋼的烘烤硬化值(BH值)應不小于30MPa[2]。目前,對于雙相鋼烘烤硬化性能的研究并不多。Knoieczny[3]等認為DP590雙相鋼的BH值與預變形量無關,但是并未做出機理分析。朱曉東[4]等的研究指出,預變形前雙相鋼板的BH值較小,而經2%預變形后其BH值大大提高,但是對其它預變形量條件下的BH值并沒有研究。張繼誠[5]等在研究相變誘導塑性(TRIP)鋼烘烤硬化機理時,采用了含馬氏體為40%(體積分數)的雙相鋼作為對照,發現雙相鋼的BH值隨預變形量的增大而減小。Waterschoot[6]等認為雙相鋼的BH值隨烘烤時間的延長而增大。國內關于烘烤工藝對冷軋雙相鋼烘烤硬化性能影響的研究鮮有報道。通常汽車板經烘烤后,需要在室溫長期放置后才使用,因此,研究汽車板烘烤硬化性能在放置后是否容易失效,也具有一定的實際意義。為此,作者以冷軋雙相鋼板為對象,研究了預變形量、烘烤時間和室溫時效處理對其烘烤硬化性能的影響,分析了這些因素對冷軋雙相鋼板烘烤硬化性能的影響機理。

1 試樣制備與試驗方法

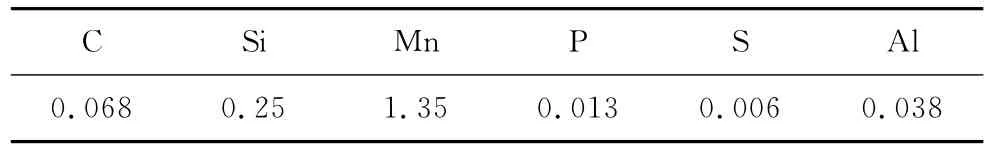

試驗鋼為冷軋雙相鋼,化學成分見表1,熱處理狀態為退火態,顯微組織由鐵素體、馬氏體和微量殘余奧氏體組成。馬氏體的體積分數為16%,鐵素體平均晶粒尺寸為30μm。

表1 冷軋雙相鋼的化學成分(質量分數)Tab.1 Chemical composition of cold-rolled dual-phase steel(mass) %

預變形和力學性能的測試采用MTS 810型拉伸試驗機進行,拉伸速度為5mm·min-1。烘烤在101-1型烘烤箱完成。對試樣分別施加1%,2%,5%,7%,10%,15%,20%的預變形后,在170 ℃下烘烤20min;另對預變形量為2%的試樣,在170℃的溫度下分別烘烤10,50,100,500,1 000,5 000,10 000min;另將預變形量為2%,5%,10%的試樣烘烤硬化后在室溫下放置3個月時間。分別對以上三種試驗條件下試驗鋼的BH值進行測定。

BH值的定義參考SEW094進行了修改:

(1)不同預變形量下試樣的BH值用Rel-Rpx表示(Rel為試樣經一定量預變形,并170℃烘烤20min后的屈服強度;Rpx為預變形時的流變應力)。

(2)不同烘烤時間下試樣的BH值用Rel-RP0.2表示(Rel為試樣經2%預變形,并170℃烘烤一定時間后的屈服強度;RP0.2為2%預變形時對應的流變應力)。

(3)室溫時效不同時間后BH值用Rel-Rpx表示(Rel為試樣經一定量預變形,并170℃烘烤20min后,于室溫下放置3個月的屈服強度,Rpx經相同預變形時烘烤后放置一定時間的屈服強度)。

將打磨至厚0.03mm以下的試樣薄片沖減為φ3mm的小圓片,放進雙噴拋光儀上進行電解拋光,腐蝕液是質量分數為4%的鹽酸酒精溶液。采用JEM-2100型透射電子顯微鏡(TEM)觀察試樣的顯微組織和位錯形貌。

采用扭擺內耗儀對預變形量為2%,10%,在170℃烘烤20min試樣進行內耗測定,以探究雙相鋼的烘烤硬化機理。

通過此次深入農戶實地走訪調研,了解了溝張村農戶小額信貸的使用情況,小額信貸對農戶起著重要的作用,它能夠有效解決農村農業發展的資金困難。但農村信貸同時也存在一些問題,面對這些問題,應從以下幾個方面解決。

2 試驗結果與討論

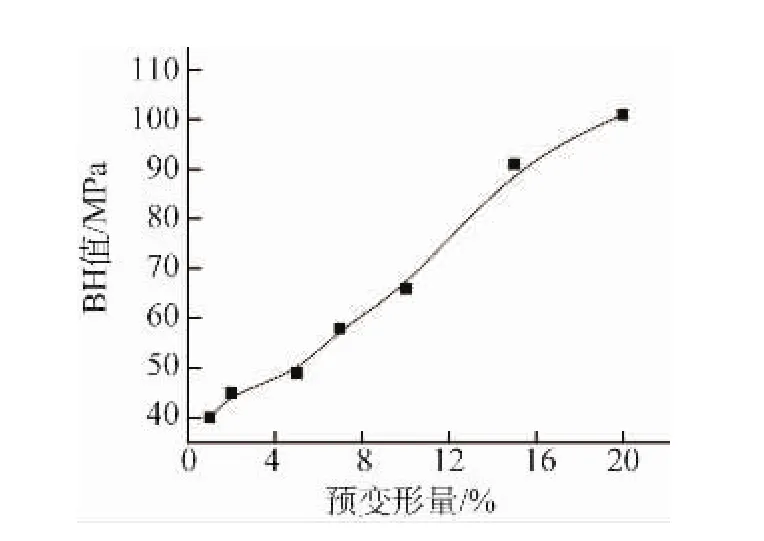

2.1 預變形量對烘烤硬化性能的影響

由圖1可以看出,隨著預變形量的增大,BH值不斷增大。當預變形量為2%時,BH值達到了45MPa,說明試驗鋼具有良好的烘烤硬化性能。

圖1 預變形量對試驗鋼BH值的影響Fig.1 Effect of pre-deformation degree on BH value of test steel

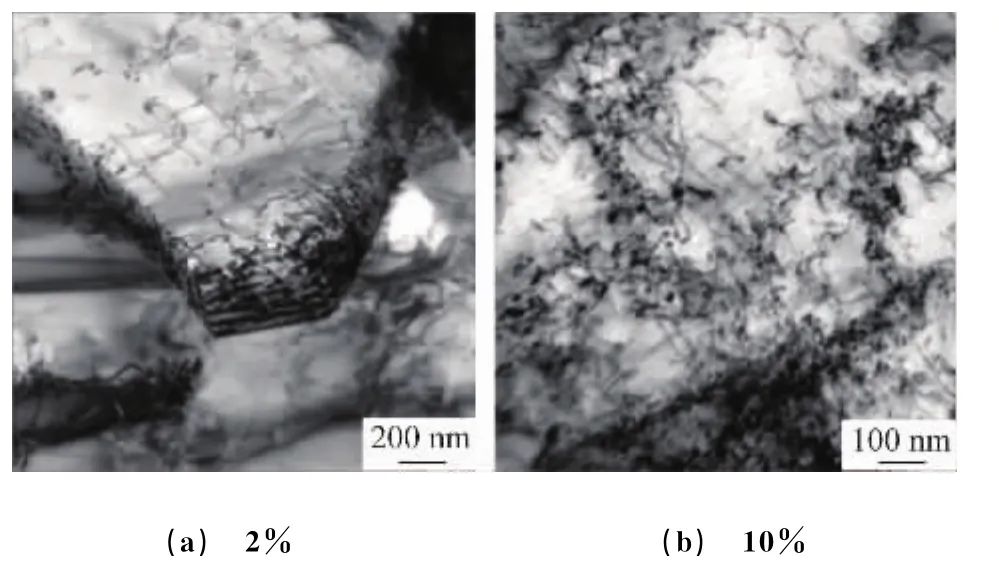

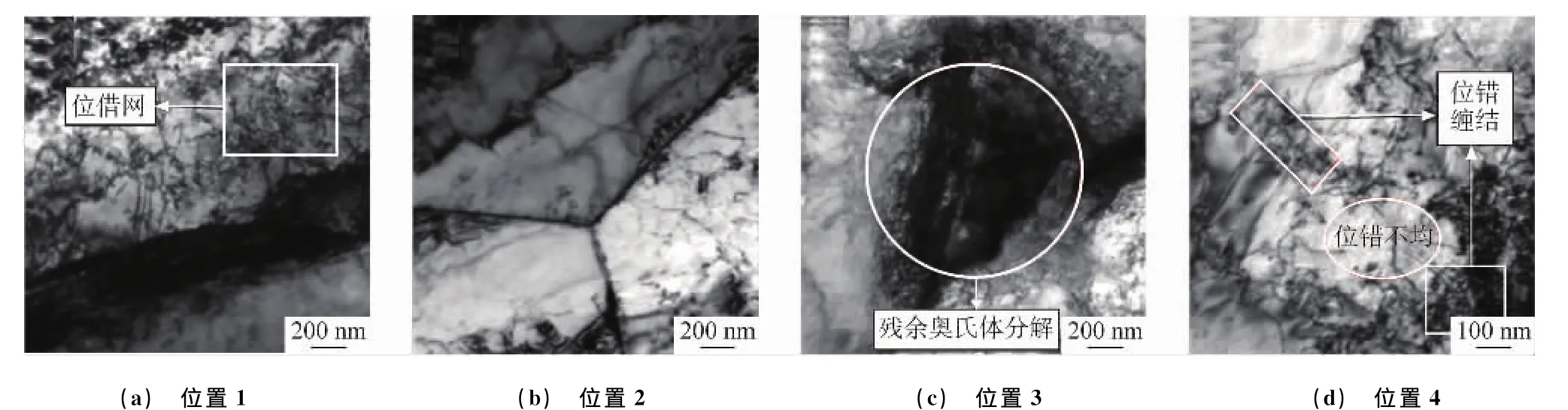

從圖2~4可以看出,2%預變形條件下的位錯密度比10%預變形條件下試樣的位錯密度小,并且位錯呈網狀,不同預變形量下的晶界都比較平直。室溫下,晶界對位錯滑移具有阻礙效應,只有載荷足夠大時才可以使位錯通過晶界繼續滑移,甚至穿過晶界。晶界對材料起到強化效應。

圖2 不同預變量下試樣的位錯形貌Fig.2 Dislocation morphology in samples with different pre-deformation degrees

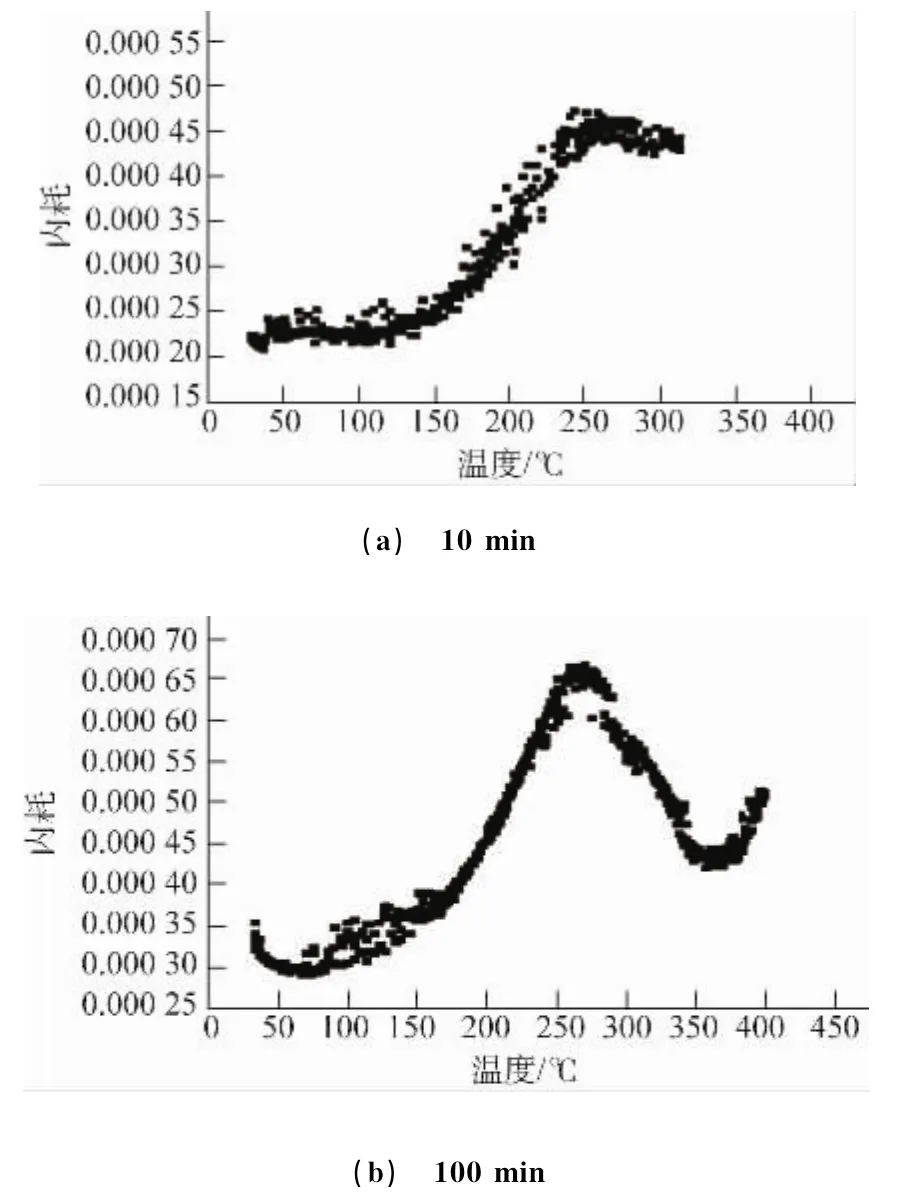

由圖5可以看出,預變形量為2%和10%試樣的內耗隨著測試溫度的升高先升后降,都出現了很明顯的峰值,說明烘烤后有柯氏氣團形成;預變形量為10%試樣的內耗峰值比預變形量為2%試樣的高很多,說明前者試樣內部碳原子與位錯交互作用比后者的強很多,柯氏氣團的密度比也大。

由前文可知,預變形量為10%時試樣的位錯密度比預變形量為2%時的大,而位錯密度大,形成的柯氏氣團密度也大,這對BH值的貢獻大,所以經相同的工藝烘烤后,預變形量大的試樣其內耗峰值高。雙相鋼的烘烤硬化性能主要受柯氏氣團的形成、馬氏體回火、殘余奧氏體分解、碳化物析出的影響[6-7]。其中柯氏氣團的影響最大,烘烤時,鋼中固溶的間隙碳原子在獲得能量后將會向自由位錯處擴散,并釘扎位錯,形成柯氏氣團。其密度主要受鐵素體和馬氏體中間隙碳原子、晶界上的碳原子和位錯密度的影響。根據柯氏模型[7],在柯氏氣團形成前期,BH值隨著柯氏氣團密度的增加呈線性增大,而后增大速度逐漸變慢,最終保持一定值,即柯氏氣團密度達到飽和時,BH值達到最大。因此,在一定范圍內,間隙碳原子、晶界上的碳原子越多,位錯密度越大,則柯氏氣團密度越大,BH值越大。

圖3 預變形量為2%,170℃烘烤20min后試樣不同位置的位錯形貌Fig.3 Dislocation morphology in different locations of the samples with pre-deformation degree of 2%after baking at 170℃for 20min:(a)location 1;(b)location 2;(c)location 3and(d)location 4

圖4 預變形量為10%,170℃烘烤20min后試樣不同位置的位錯形貌Fig.4 Dislocation morphology in different locations of the samples with pre-deformation degree of 10%after baking at 170℃for 20min:(a)location 1;(b)location 2;(c)location 3and(d)location 4

圖5 不同預變形量下170℃烘烤20min后試樣的溫度-內耗曲線Fig.5 Curves of internal friction vs temperature for samples with pre-deformation degree of 2% (a)and 10%(b)after baking at 170 ℃for 20min

由圖3和圖4可見,經2%和10%預變形,170℃烘烤20min后試樣中的晶界都比較平直,說明其晶界強化作用大致相當。雙相鋼在170℃烘烤時,會發生以下變化。(1)鐵素體中會有碳化物析出,馬氏體會發生低溫回火,如圖4(c)所示。馬氏體在低溫回火時,碳原子重新分配并向位錯和晶界聚集,馬氏體中的碳化物轉化成ε和η等碳化物,這些析出碳化物會起到沉淀強化的作用,使得屈服強度升高。(2)殘余奧氏體轉變為回火馬氏體,如圖3(c)所示。回火馬氏體的強度比奧氏體的高,因此,殘余奧氏體的轉變也使得其屈服強度升高。

綜上所述,預變形量在20%以下時,由于柯氏氣團形成、馬氏體回火、殘余奧氏體分解和碳化物析出共同作用,使得隨著預變形量的增大,BH值不斷增大,位錯密度升高。BH值隨預變形量的增大而持續增大的原因,是由于在試驗條件下,柯氏氣團的密度未達到最大值。

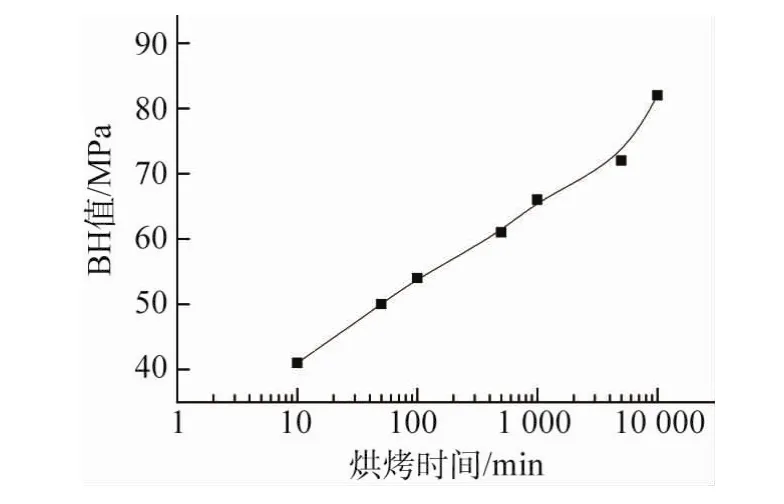

2.2 烘烤時間對烘烤硬化性能的影響

由圖6可知,隨烘烤時間的延長,BH值不斷延長。當烘烤時間為10 000min時,BH值達到了82MPa。

圖6 烘烤時間對BH值的影響Fig.6 Effect of baking time on BH value

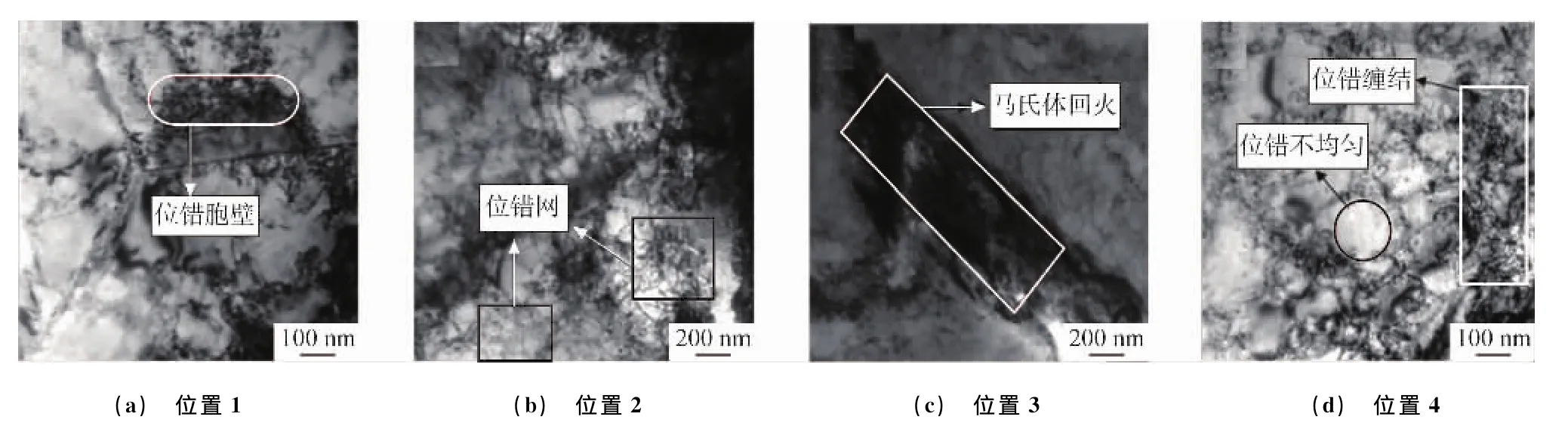

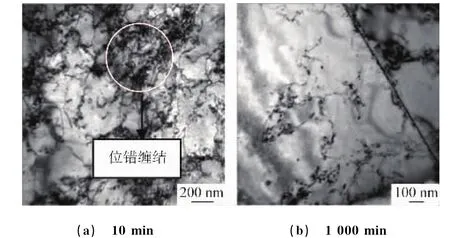

從圖7,8可以發現,預變形量為2%,烘烤溫度為170℃條件下,隨烘烤時間的延長試樣的位錯密度逐漸減小,位錯呈網狀;在烘烤過程中鐵素體、馬氏體和殘余奧氏體中會析出碳化物。

圖7 預變形量為2%,170℃下烘烤不同時間后試樣的位錯形貌Fig.7 Dislocation morphology in the samples with pre-deformation degree of 2%after baking for different times at 170 ℃

圖8 預變形量為2%,170℃烘烤100min后試樣的位錯形貌Fig.8 Dislocation morphology in different locations of samples with pre-deformation degree of 2%after baking for 100min at 170 ℃

從圖9可以看出,隨著測試溫度的升高,烘烤10,100min后試樣的溫度-內耗曲線都出現了明顯的峰值,說明烘烤后有柯氏氣團形成;比較兩試樣的峰可以看出,烘烤100min的峰值較高,說明烘烤100min試樣的內部碳原子與位錯交互作用比烘烤10min試樣的強,試樣內部的氣團密度較大,即隨烘烤時間的延長,柯氏氣團密度增大。

圖9 預變形量為2%時170℃烘烤不同時間后試樣的溫度-內耗曲線Fig.9 Curves of internal friction vs temperature for samples with pre-deformation degree of 2%after baking at 170 ℃for 10min(a)and 100min(b)

綜上所述,隨烘烤時間延長,柯氏氣團密度不斷增大。這是由于烘烤時,部分正負位錯會相互抵消,隨烘烤時間的延長,相互抵消的位錯越多,但間隙碳原子對位錯的釘扎也越充分,當柯氏氣團未達到飽和時,柯氏氣團的密度會越來越大。同時,烘烤時間越長,馬氏體低溫回火越充分,內應力釋放得越充分,使得自由位錯增多,這可以彌補部分相互抵消的正負位錯;烘烤時間越長,殘余奧氏體向回火馬氏體的轉變越充分,回火馬氏體的含量越多,屈服強度越高;烘烤時間越長,鐵素體和馬氏體中析出的碳化物增多,沉淀強化作用增強,屈服強度升高。在這些影響因素的共同作用下,使得BH值隨烘烤時間的延長不斷增大。

2.3 室溫時效處理對烘烤硬化性能的影響

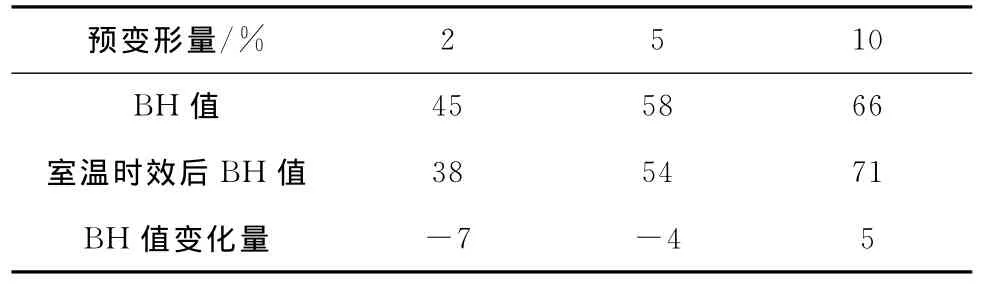

由表2可知,預變形量為2%,5%和10%的試樣,在170℃烘烤20min,并于室溫放置3個月后,其BH值的變化規律不明顯,有的增大,有的減小,最大變化值為7MPa。

表2 室溫時效對試驗鋼BH值的影響Tab.2 Effect of aging at room temperature on BH value of test steel MPa

文獻[8]中用時效指數來反映薄板的時效傾向,它表示預變形下的流變應力與室溫長期放置后屈服應力的差值。時效指數越大,時效傾向越明顯。時效指數小于30MPa時,薄板3個月不失效。參照文獻[8]的定義,可認為試驗鋼3個月內不失效。

室溫時效后,BH值變化不大,這是由于柯氏氣團中的碳原子對位錯的釘扎作用比較強烈,未達到使碳原子和位錯分離的動力學條件。同時,間隙碳原子也未獲得足夠的能量向自由位錯處擴散,形成新的柯氏氣團;烘烤后的組織在室溫下較穩定,沒有發生轉變或轉變量很少,使得屈服強度變化不大。

3 結 論

(1)隨著預變形量的增大和烘烤時間的延長,試驗鋼的BH值不斷增大;當預變形量為2%時,試驗鋼的BH值為45MPa,已具有良好的烘烤硬化性能。

(2)試驗鋼的烘烤硬化性能比較穩定,不易失效。

(3)試驗鋼的烘烤硬化機理主要是與柯氏氣團形成、馬氏體回火、殘余奧氏體分解和碳化物析出共同作用的結果。

[1]鄺霜,康永林,于浩,等.DP500冷軋雙相鋼的組織與性能[J].金屬熱處理.2007,32(5):51-55.

[2]江海濤,康永林,于浩.烘烤硬化汽車鋼板的開發與研究進展[J].汽車工藝與材料,2005(3):1-4.

[3]KONIECZNY A A.汽車用雙相鋼成形性能評價[J].世界鋼鐵,2003(1):34-38.

[4]朱曉東,王利,俞寧峰,等.過時效和平整對冷軋雙相鋼板強度、塑性及烘烤硬化性的研究[J].鋼鐵研究學報,2003,15(6):47-50.

[5]張繼誠,符仁鈺,張梅,等.新型汽車鋼板的BH值與預應變量的關系[J].上海金屬,2006,28(6):18-21.

[6]WATERSCHOOT T,DE COOMAN B C,VANDEPUTTE S.Static strain aging phenomena in cold-rolled dual-phase steels[J].Metallurgical and Materials Transactions:A,2003,34:781-791.

[7]COTTRELL A H,BILLY B A.Dislocation theory of yielding and strain ageing of iron[J].Proceedings of the Physical Society:A,1949,62(1):49-62.

[8]宋浩,劉仁東.鞍鋼A220BH烘烤硬化冷軋鋼板的開發[J].鞍鋼技術,1999(8):13-18.